Рейтинг: 4.2/5.0 (1842 проголосовавших)

Рейтинг: 4.2/5.0 (1842 проголосовавших)Категория: Бланки/Образцы

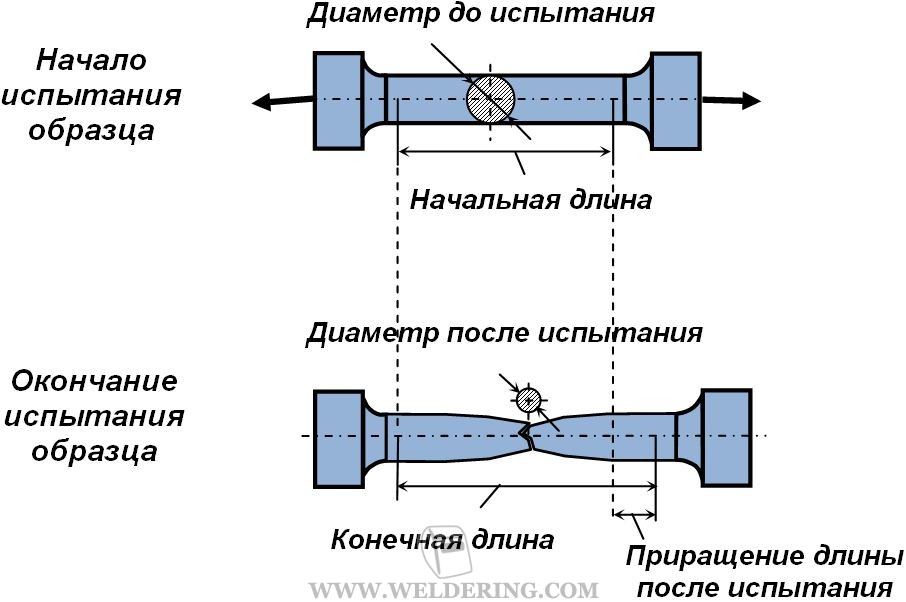

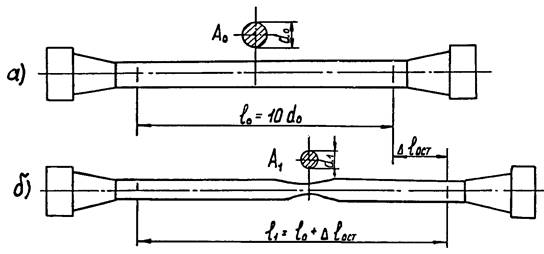

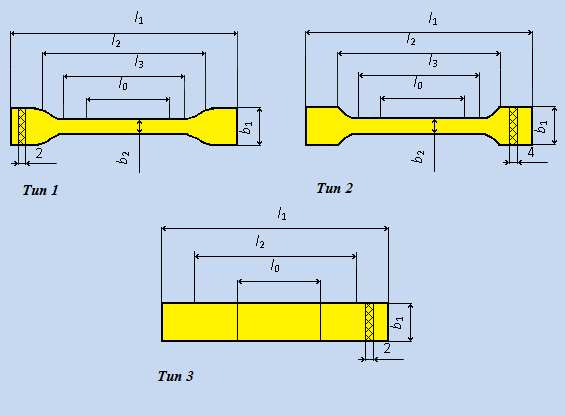

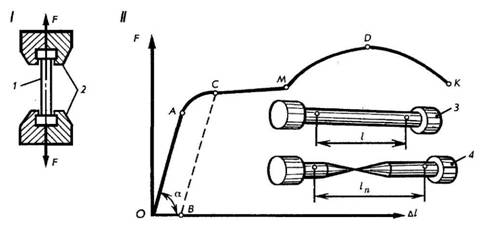

Испытания на растяжение проводят на специальных круглых образцах, а для листового материала на плоских образцах (рис. 1), в соответствии с ГОСТ 1497-84.

Расчетная длина круглого образца l0 обычно берется равной десяти или пяти диаметрам. Диаметр рабочей части нормального круглого образца равняется 20 мм. Образцы других размеров называют пропорциональными.

Рис. 1. Образцы для испытаний на разрыв: а – круглый; б – плоский.

Образцы из разных материалов разрушаются в результате испытаний различно.

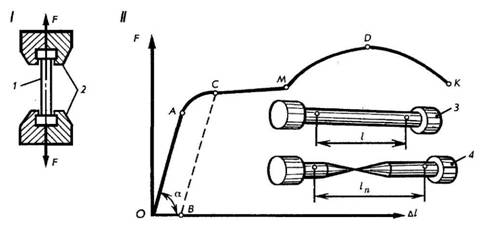

В процессе испытаний на растяжение на разрывных машинах записывается диаграмма в координатах нагрузка (Р. МПа) – удлинение (Δl. мм) образца (диаграмма растяжения).

Такая диаграмма вычерчивается автоматическим устройством, при постепенном увеличении растягивающего усилия вплоть до разрыва испытываемого образца. Диаграммы растяжения будут иметь вид, показанный на рис. 2.

Рис 2. Типы кривых растяжения:

а – образец равномерно деформировался вплоть до разрушения;

б – образец разрушился после образования шейки.

При растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается.

Усилие, приходящееся на 1 мм 2 поперечного сечения образца, называется напряжением и обозначается σ.

Напряжение в любой момент испытания можно определить делением отмечаемого силоизмерителем усилия Р на первоначальную площадь поперечного сечения образца F0 . мм 2 .

Напряжение, при котором без заметного увеличения нагрузки образец продолжает деформироваться, называется физическим пределом текучести. Пределу текучести на кривой растяжения соответствует нагрузка PТ (рис. 2, б). Определяется предел текучести по формуле:

Так как для ряда материалов на кривых растяжения нет площадки текучести (рис. 2, а), то в этом случае определяется условный предел текучести σ0,2 – напряжение, при котором образец получает остаточное удлинение, равное 0,2% первоначальной длины l0 образца.

Условный предел текучести определяется по формуле:

Предел текучести является обязательной характеристикой металла по ГОСТу.

Предел прочности при растяжении (временное сопротивление) σв – напряжение, соответствующее наибольшей нагрузке Рmax . предшествующей разрушению образца, отнесенное к начальной площади F0 его поперечного сечения до испытания:

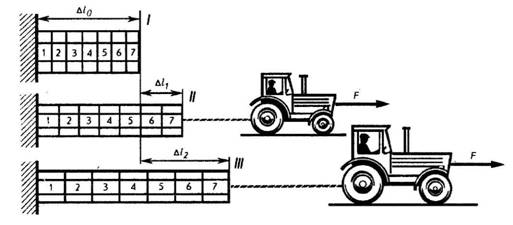

При испытании металлов на растяжение определяют также величины, характеризующие пластичность – относительное удлинение и относительное сужение.

Относительное удлинение δ – это отношение приращения длины образца Δl0 к первоначальной его длине l0 :

где lk – длина образца после разрыва.

Относительное сужение ψ – это отношение уменьшения площади поперечного сечения разорванного образца к его первоначальной площади поперечного сечения:

где Fk – площадь поперечного сечения образца в месте разрыва.

Изменение размеров образцов в результате растяжения показано на рис. 3.

Характеристики материалов σв ; σ0,2 ; δ; ψ являются базовыми; они включаются в ГОСТ на поставку конструкционных материалов, в сертификаты, в паспорта приемочных испытаний, входят в расчеты прочности.

Рис. 3. Образцы стали:

а - до растяжения, б - после разрыва

К окончанию испытания площадь поперечного сечения образца заметно уменьшается, особенно в месте шейки, поэтому отношение считают условным. Более точную зависимость между напряжением и деформацией определяют по истинному напряжению и истинному сопротивлению разрыву.

Истинное напряжение S представляет собой отношение действующей в определенный момент нагрузки к площади поперечного сечения образца в тот же момент.

Истинное сопротивление разрыву Sk определяют делением нагрузки в момент разрушения образца на площадь его поперечного сечения в месте шейки:

Для пластичных металлов Sk всегда больше σв . а для хрупких, разрушающихся без пластической деформации, Sk и σв практически одинаковы. Хрупкие металлы (например, чугун), испытывают, кроме того, на сжатие и изгиб.

Принятие решений на основе метода анализа иерархий - Метод анализа иерархий (МАИ), предложенный Т. Саати в конце семидесятых годов прошлого века, так же относится к многокритериальным методам принятия решений.

Зуб – составляющее зубочелюстной системы - Жевательно-речевой аппарат - это комплекс органов, принимающих участие в жевании, дыхании, образовании голоса и речи.

Зуб – составляющее зубочелюстной системы - Жевательно-речевой аппарат - это комплекс органов, принимающих участие в жевании, дыхании, образовании голоса и речи.

Частица в параболической яме - В этой задаче потенциальная энергия частицы зависит от ее расстояния до выделенной точки (х = 0) квадратичным образом.

Выбор и обоснование главной схемы электрических соединений - Главная схема электрических соединений определяет основные качества электрической части станций и подстанций.

Выбор и обоснование главной схемы электрических соединений - Главная схема электрических соединений определяет основные качества электрической части станций и подстанций.

Обоснование выбора оборудования и режущего инструмента - На первой операции используется Фрезерно-центровальный полуавтомат Мод. МР-71. В качестве приспособления используются.

Обоснование выбора оборудования и режущего инструмента - На первой операции используется Фрезерно-центровальный полуавтомат Мод. МР-71. В качестве приспособления используются.

Испытание на разрыв стального образца

1. Определить характеристики прочности металла:

а) предел пропорциональности;

б) предел текучести;

в) предел прочности.

2. Определить характеристики пластичности металла:

а) относительное остаточное удлинение в процентах;

б) относительное остаточное сужение в процентах.

3. Определить удельную работу деформации (а).

4. Ознакомиться с явлениями, происходящими во время растяжения образца, и с формой места разрыва его.

II. испытательная машина.

III. Форма и размеры образца IV. Форма места разрыва

Размеры образца до испытания

Диаметр в мм do

Испытание дерева на сжатие

1. Определить характеристики прочности дерева:

а) предел прочности при сжатии вдоль волокна σв ;

б) условный предел прочности при сжатии поперек волокон σв ´.

2. Определить характер разрушающих напряжении и установить неоднородность механических свойств древесины.

II. Испытательная машина

Сжатие производится на ____ тонной гидравлической универсальной машине (схема прилагается к работе №1).

а) до испытания б) после испытания IV. Вычисления

VI. Диаграмма сжатия

Масштаб: удлинений 1 мм —>. мм

нагрузок 1 мм—>. Н.

1. Определить характеристики прочности металла:

а) предел пропорциональности;

б) предел текучести;

в) предел прочности.

2. Определить характеристики пластичности металла:

а) относительное остаточное удлинение в процентах;

б) относительное остаточное сужение в процентах.

3. Определить удельную работу деформации (а).

4. Ознакомиться с явлениями, происходящими во время растяжения образца, и с формой места разрыва его.

II. испытательная машина.

III. Форма и размеры образца IV. Форма места разрыва

Размеры образца до испытания

Диаметр в мм do

Для изучения механических свойств высокопрочного чугуна с шаровидным графитом был взят вал Д-45, забракованный иосле азотирования. Из этого вала изготовлялись образцы для испытания на разрыв, изгиб, ударную вязкость. сжатие и усталостную прочность [c.237]

Для трубопроводов из углеродистых и низколегированных сталей из каждого контрольного стыка изготовляют по два образца для испытания на разрыв и загиб (рис. 114), размеры которых приведены в табл. 42 три образца для испытания на удар-лую вязкость (см. рис. 3) и один образец для металлографических исследований. У трубопроводов, выполненных из сталей аустенитного класса. для металлографических исследований берут четыре образца. [c.256]

Образцы в виде пластин или отрезков труб свариваются в том положении, в каком сварщик будет варить конструкции из пластин вырезаются два образца для испытаний на разрыв и два для испытаний на загиб. При отсутствии внешних дефектов результаты считаются удовлетворительными, если для образцов из углеродистой стали средний предел прочности будет не ниже меньшего значения предела прочности основного металла, а угол загиба — более 100°. [c.136]

Шов одной пластины сваривается в вертикальном положении, а второй— в горизонтальном положении (на вертикальной плоскости ). Из пластин вырезается два образца для испытания на разрыв и два образца для испытания на изгиб, согласно ГОСТ 6996—54 (см. приложение I). Предел прочности образцов. испытанных ва разрыв, должен быть не ниже нижнего предела прочности основного металла (для данной марки по ГОСТ), из которого сделана конструкция. Угол загиба должен быть не менее 100°. [c.998]

Длина расчетной части образца для испытания на разрыв должна быть не менее одного и не более пяти его расчетных диаметров. [c.449]

Примечание. Все образцы диаметром 2,5 см выдерживались при 1040° и охлаждались на воздухе. Образцы для испытания на разрыв имели диаметр 1,3 см. [c.89]

Атмосферной коррозии подвергались образцы для испытаний на разрыв толщиной Я.16 см. Данные представляют собой среднее из испытаний 3 образцов, выбранных из больших партий сплавов [c.129]

Образцы для испытаний на разрыв (диаметр 1,2 см, расчетная длина 50,8 мм) выточены на станке. Средняя температура испытаний зимой +6°, летом +22°. /—прессованный сплав Mg+b" А1+0,2 / Мп + [c.167]

В табл. 7 приведены размеры образцов для испытания на растяжение, а на фиг. 2 и 3 — размеры образцов для испытания на разрыв и удар. [c.17]

Образцы для испытаний на разрыв (диаметр 1,2 см, расчетная длина 50,8 мм) выточены на станке. Средняя температура испытаний зимой +6°, летом +22°. [c.167]

I, 2 -образцы для испытаний (на разрыв и удар соответственно) 3 - образец для карбидного анализа 4 - образец для метал лографического анализа [c.118]

При применении углеродных пленок следует учитывать несколько факторов. Например, высокая анизотропия обычно требует, чтобы плоскость осадка соответствовала внешним поверхностям. Образцы для испытания на разрыв или изгиб, вырезанные из слоевых плоскостей под углом >-5°, могут поэтому разрушиться скорее за счет сдвига между слоями. чем за счет напрян ений в них. Получение изогнутых образцов является сложным, так как радиусы кривизны будут изменяться при нагревании и охлаждении по-разному. Наблюдаемый эффект обусловливается анизотропие коэффициентов термического расширения. Если это искривление ограничено формой осадка. например в трубке или вокруг угла, то изгибающие моменты [c.60]

После окончательной термической обработки все ответственные детали аппаратов высокого давления подвергаются всесторонним испытаниям для определения механической прочности и проверки химического состава, а также макро- и микроструктуры металла. Для этих испытаний от термически обработанных заготовок корпусов, фланцев, крышек и обтюраторов, а также шпилек, гаек н цапф аппарата отрезают кольца и диски, из которых приготовляют образцы для испытания на разрыв и для определения ударной вязкости. Для проверки однородности механических свойств металла крупногабаритных деталей в разных местах по длине и диаметру определяют твердость по Бринеллю переносным прибором Польди. [c.100]

Образцы для испытания на разрыв готовятся из окончательно термически обработанных заготовок или готовых изделий. отбираемых от партии. Форма, размеры образцов и метод испытания определены ГОСТ 1497-42. Заготовки для образцов вырезывают холодным способом или при помощи газового резака. При последнем способе образцы вырезают с припусками па зоны влияния разогрева металла при резке (но мепее 10—20 мм). В дальнейшем эти нринуски удаляют методом холодного резания металла. Величина припуска зависит от скорости разогрева изделия илн заготовки и находится в нря-М()1[ зависимости от величины сечения, чистоты кислорода. вида горючего (ацетилен, водяной газ, бензин, керосин и т. 1с.), а также от применяемого инструмента. Наименьший разогрев получается при наиболее чистом кислороде и нримепепип ацетилена или водяного газа кат горючего. [c.349]

Смотреть страницы где упоминается термин Образцы для испытаний на разрыв. [c.85] [c.219] [c.248] Механические испытания резины и каучука (1949) -- [ c.138. c.139 ]

ПОИСК Смотрите так же термины и статьи:Для определения различных свойств материалов их подвергают разнообразным видам тестирования. Одним из них является испытание на разрыв. Во время проведения испытаний на разрыв определяют очень важные механические свойства материалов: какую максимальную нагрузку выдерживает материал или изделие, какова, соответственно, его прочность.

Испытания на разрыв (или на растяжение) осуществляют как для пластичных, так и для хрупких материалов. Для этого используют образцы разной формы - плоские или цилиндрические По длине они также могут быть различными - короткими или длинными. Но при этом все они изготавливаются по определенному стандарту.

На специальных машинах образцы растягивают до момента их разрушения (разрыва). Надо отметить, что во время испытания скорость не изменяется. При этом фиксируют величину нагрузки и изменение длины образца. Таким образом определяют:

Различные материалы (хрупкие или вязкие) имеют различные показатели определяемых свойств. Хрупкие материалы быстрее разрушаются без какой-либо значительной пластической деформации.

Испытания на разрыв проводят для таких материалов, как стекло, углепластики, препреги, ткани. В лаборатории «НЦК» стоимость испытаний на разрыв различается в зависимости от условий испытаний. Срок проведения испытаний зависит от степени загруженности лаборатории и от вида материала.

Механические свойства металла, такие как упругость, вязкость и пластичность являются основополагающими для разработки и создания всевозможных деталей и механизмов.

Существуют следующие способы определения свойств металла:

Один из наиболее важных методов определения свойств металла. Осуществляется на испытательном оборудовании, где тестируемый образец растягивают и измеряют возникающую нагрузку (растягивающую силу).

Процесс осуществляется следующим образом: деталь с обоих концов зажимается в механизме и постепенно растягивается. При достижении определенных параметров начинается обратный процесс. На первом этапе металл удлиняется, затем принимает прежнюю форму, как в случае с отпущенной пружиной.

Подобные испытания позволяют определить упругость металла. Рано или поздно наступит момент, когда после растяжения и обратного сжатия деталь не сможет вернуть первоначальную форму. В таком случае говорят, что наступил «предел упругости», то есть воздействие сил вызвало перенапряжение материала.

При изготовлении деталей и механизмов металл подбирают таким образом, что бы во время эксплуатации не наступил «предел упругости».

Момент перенапряжения металла достаточно сложно зафиксировать, поэтому испытание проводится дальше. Когда сила возрастает еще на несколько пунктов, металл начинает удлиняться без механического воздействия. Образец растягивается до тех пор, пока не образуется сужение и металл окончательно разорвется.

Математические вычисления при удлинении и разрыве металлаСила, которая при удлинении разрушила образец, называется «разрывным грузом». Для вычисления силы, воздействующей на 1 кв.мм детали, величину разрывного груза делят на площадь поперечного сечения детали.

Рассмотрим пример. Разрыв легированной стали толщиной 20 мм и шириной 50 мм произошел при воздействии на нее силы в 2,5 т, то есть 2500 кг.

Площадь поперечного сечения составляет 1000 кв.мм (20х50). Разрывное усилие рассчитывается следующим образом: 2500/500 = 50 кг/кв.мм.

Кроме этого, во время испытания в процентном соотношении измеряют степень удлинения объекта после разрыва.

Испытания на разрыв металла помогают вычислить пластичность материала: чем больше удлинение при одинаковом сопротивлении, тем легче образец поддается обработке. Это помогает максимально точно подобрать металл для изготовления необходимых механизмов.

Республик (A)8554 26 (61) Дополнительное к авт. свид-ву— (22) Заявлено 03.06.77 (21) 2492695/25-28 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

Дата опубликования описания 25.08.81 (53) УДК 620.172 (088.8) по делам изобретений и открытий (72) Авторы изобретения

Ш. А.- Г. (7l ) Заявитель

Институт г (54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ НА РАЗРЫВ

Изобретение относится к измерительной технике и может использоваться при испытании образцов на разрыв.

Известно устройство для испытания образцов на разрыв, содержащее зажимы в виде матриц (1).

Однако испытанию на этом устройстве можно подвергать только образцы типа

«восьмерок» и нельзя испытывать образцы различного сечения, не изменяя размеров деталей устройства.

Также известно устройство для испытания образцов на разрыв, содержащее корпус, выполненный из двух частей, имеющих пазы (2).

Недостатком этого устройства является то, что внутренние поверхности контактирующие с образцами, обладают кривизной, поэтому в устройствах могут быть испытаны только твердеющие материалы. Устройство не позволяет равномерно нагрузить образец по длине с равномерным распределением нагрузки по сечению. Имеющееся сужение в средней части устройства наоборот ведет к концентрации напряжений и неравномерному распределению разрывающей нагрузки вдоль всего сечения.

Цель изобретения — испытание образцов различной длины и равномерное нагружение образца вдоль его ширины.

Поставленная цель достигается тем, что в устройстве для испытания образцов на разрыв, содержащем корпус, выполненный из двух частей, имеются пазы П-образной формы, которые открыты с торца и боковых сторон и выполнены с уширением в направлении последних, причем на концах боковых сторон корпуса установлены друг против друга пластины, стягиваемые съемными болтами.

На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 — проекция устройства на фронтальную плоскость (вид спереди ); на фиг. 3 — проекция устройства на горизонтальную плоскость (вид сверху); на фиг. 4 — проекция устройства на профильную плоскость (вид сбоку).

Устройство состоит из корпуса 1, две части которого стягиваются болтами 2 при помощи пластин 3 и гаек 4. В корпусе х1 по середине торцов выполнены поперечные пазы 5 П-образной формы, а по центру перпендикулярно к верхней и нижней поверхностям корпуса 1 выполнено сквозное

855426 отверстие 6, предназначенное для приложения разрывающих усилий.

В пазы 5, стянутые болтами 2 при помощи пластин 3 и гаек 4 половин корпуса 1, вставляют образцы из хрупких материалов и в виде плит без тщательной подготовки их формы, которые в расширенной части пазов 5 заливают эпоксидным клеем.

После схватывания эпоксидным клеем образцов с расширенной частью пазов 5 стягивающие болты 2 с пластинами 3. удаляются и, таким образом, образцы сами удерживают обе половинки корпуса 1 вместе. В пазы 5 могут быть залиты также твердеющие растворы, которые после схватывания можно испытывать на растяжение.

Испытание выполняется следующим образом. Сквозное отверстие 6 на границе раздела корпуса 1 посередине длины, перпендикулярное к корпусу 1 и пазам 5, для приложения растягивающих усилий заполняют резиновой пробкой (не обозначена), на которую сверху и снизу давят входящие в отверстие 6 от сжимающих сил цилиндрические соосные пуансоны (не обозначены).

Г1ри определенном предельном значении давления внутри отверстия 6 половинки корпуса 1 раздвигаются, разрушая образцы чистым растяжением. Причем предел прочности на растяжение бр испытываемых образцов находится по формуле бр= РД.К /5, где P — предельное значение давления внутзо ри отверстия 6, кгс/см ; с1. - диаметр отверстия 6, см; длина отверстия 6 на корпусе 1,см

Я 1 диаметральная площадь отверстия 6, см, Я вЂ” суммарная, измеряемая после ис- З5 пытания площадь поверхности разрыва образцов, см.

Разделение целого корпуса 1 и отверстия

6 для приложения растягивающих усилий на две разные половинки, устранение захватов и клина значительно упрощает испытание образцов хрупких материалов и твердеющих растворов. Всевозможные перекосы, несоосность приложения растягивающих сил ликвидируется самой конструкцией устройства. Эпюра растягивающих сил вдоль всей ширины образца в пазах 5 будет прямоуголь ником ввиду большой жесткости металлических половинок корпуса 1 по сравнению с материалом испытываемого образца, что обеспечивает правильное определение предела прочности хрупких материалов и твердеющих растворов на одноосное растяжение по формуле 4р= Pde/5, Простота устройства не требует тщательных подгонок к испытываемому образцу, исключает трудоемкие операции, неизбежные при изготовлении образца со сложной формой, а также не требует строгой ориентации оси образца вдоль растягивающей нагрузки которые всегда имеют место в известных устройствах. Предложенное устройство может применяться для точного определения прочности на растяжение большого числа разновидностей строительных материалов, что позволит определять рациональные и самые оптимальные размеры конструкций и сооружений, приводящие к экономии средств в народном хозяйстве.

Устройство для испытания образцов на разрыв, содержащее корпус, выполненный из двух частей, имеющих пазы, отличающееся тем, что, с целью испытания образцов различной длины и равномерного нагружения образца вдоль его ширины, пазы имеют П-образную форму, открыты с торца и боковых сторон и выполнены с уширением в направлении последних, причем на концах боковых сторон корпуса установлены друг против друга пластины, стягиваемые съемными болтами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 155310, кл. G 01 N 3/08, 1962.

2. Авторское свидетельство СССР № 485352, кл. G 01 N 3/08, 1973 (прототип).

Составитель М. Моргунова

Редактор И. Нестерова Техред А. Бойкас Корректор М Шароши

Заказ 6888/57 Тира,ж 907 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! I 3035, Москва, ж — 35, Раушская наб. д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Как известно, различные металлы и сплавы имеют разные механические и технологические свойства, которые предопределяют качество деталей машин, а также обрабатываемость металла. Эти свойства металла выявляют соответствующими испытаниями на растяжение, сжатие, изгиб, твердость и др.

Испытание на растяжение. Чтобы определить прочность металла, работающего на растяжение, изготовляют образец 1 и устанавливают его в зажимы (или захваты) 2 разрывной машины. Для этих целей чаще всего используют машины с гидравлической системой передачи усилия или с винтовой системой.

Растягивающая сила F (рис. 51) создает напряжение в испытываемом образце и вызывает его удлинение. Когда напряжение превысит прочность образца, он разорвется.

Результаты испытания обычно изображают в виде диаграммы. По оси абсцисс откладывают нагрузку F, по оси ординат — абсолютное удлинение ?l.

Из диаграммы видно, что вначале образец удлиняется пропорционально нагрузке. Прямолинейный участок OA соответствует обратимым, упругим деформациям. При разгрузке образец принимает исходные размеры (этот процесс описывается все тем же прямолинейным участком кривой). Искривленный участок АС соответствует необратимым, пластическим деформациям. При разгрузке (штриховая прямая СВ) образец не возвращается к начальным размерам и сохраняет некоторую остаточную деформацию.

От точки С образец удлиняется без увеличения нагрузки. Горизонтальный участок СМ диаграммы называется площадкой текучести. Напряжение, при котором происходит рост деформаций без увеличения нагрузки, называется пределом текучести.

Как показывают исследования, текучесть сопровождается значительными взаимными сдвигами кристаллов, в результате чего на поверхности образца появляются линии, наклонные к оси образца под углом 45°. Претерпев состояние текучести, материал снова обретает способность сопротивляться растяжению (упрочняется), и диаграмма за точкой М поднимается вверх, хотя гораздо более полого, чем раньше. В точке D напряжение образца достигает своей наибольшей величины, и на образце появляется резкое местное сужение, так называемая шейка. Площадь сечения шейки быстро уменьшается и, как следствие, происходит разрыв образца, что на диаграмме соответствует положению точки К. Предел прочности образца определяют по формуле опч = FD / S, где: Sпч — предел прочности;

FD — нагрузка, при которой через определенный промежуток времени наступает разрушение растянутого образца, Н (кгс); S — площадь поперечного сечения образца в исходном положении, м 2 (мм 2 ).

Обычно при испытании различных металлов и сплавов на растяжение определяют относительное удлинение е — отношение прироста длины образца до разрыва к начальной длине образца. Его определяют по формуле. = ?l/l0 -100,

где. — относительное удлинение;

l = l1 — I0 — абсолютное удлинение; l0 — начальная длина образца; l1 — длина образца после испытания. Экспериментально было установлено, что напряжение в материале при упругой деформации возрастает пропорционально относительному удлинению образца. Эта зависимость получила название закона Г у к а.

Для одностороннего (продольного) растяжения закон Гука имеет вид о = Е-?,

где: о = F/s — нормальное напряжение; F — растягивающая сила; s — площадь поперечного сечения;

Е — постоянная величина, зависящая от материала стержня.

Примечание. В системе СИ единицей измерения напряжений служит Паскаль — напряжение, вызванное силой 1 ньютон (Н), равномерно распределенной по нормальной к ней поверхности площадью 1 м 2 .

1 Па = 0,102 • 10 -4 кгс/см 2 ;

1 Па = 0,102 • 10 -6 кгс/мм 2 ;

1 кгс/см 2 = 9,81 • 10 4 Па;

1 кгс/мм 2 = 9,81 • 10 6 Па.

В связи с тем, что единица напряжения паскаль очень мала, приходится пользоваться более крупной единицей — мегапаскаль 1 МП а = 10 6 Па.

Госстандарт допускает к применению единицу ньютон на квадратный миллиметр (Н/мм 2 ). Числовые значения напряжений, выраженные в Н/мм 2 и в МПа, совпадают. Единица Н/мм 2 удобна и потому, что размеры на чертежах проставляют в миллиметрах.

Коэффициент пропорциональности Е называется модулем упругости при растяжении или модулем Юнга. Каков физический смысл модуля упругости? Обратимся к диаграмме растяжения образца (см. рис. 51, II). Модуль упругости на ней пропорционален тангенсу угла наклона а к оси абсцисс. Значит, чем круче прямая OA, тем жестче материал, и тем большее сопротивление оказывает он упругой деформации.

Для характеристики металла важно знать не только относительное удлинение. но и относительное сужение площади поперечного сечения, которое также позволяет характеризовать пластичность материала.

Естественно, что при растяжении образца площадь поперечного сечения уменьшается. В месте разрыва она будет наименьшей. Относительное сужение определяют по формуле. = (S0 — S1 ) / S0 • 100%,

где. — относительное сужение;

S0 — площадь поперечного сечения образца до испытания; S1 — площадь сечения образца в месте разрыва (в шейке).

Чем больше относительное удлинение и относительное сужение поперечного сечения образца, тем более пластичен материал.

Кроме трех рассмотренных характеристик механических свойств металлов: предела прочности (oпч ), относительного удлинения (е) и относительного сужения (?), можно определить, пользуясь записанной на машине диаграммой, предел упругости (оy ) и предел текучести (оm ),

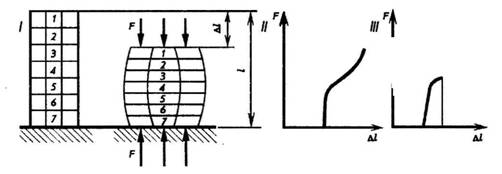

Испытание на сжатие. Для испытания металлов на сжатие (рис. 53) чаще всего применяют прессы, в которых сжимающая сила образуется путем увеличения гидравлического давления. При сжатии образца из пластичного материала, например малоуглеродистой стали (рис. 53, I), его поперечные размеры увеличиваются, в то время как длина значительно уменьшается. Нарушение целостности образца при этом не происходит (рис. 54). Из диаграммы сжатия (рис. 53, II) видно, что в начальной стадии нагружения деформация возрастает пропорционально нагрузке, затем деформация резко возрастает при незначительном увеличении нагрузки, далее рост деформации постепенно замедляется вследствие увеличения сечения образца.

Образцы из хрупких материалов при сжатии разрушаются (рис. 54, III). Например, стержень из чугуна при достижении разрушающей нагрузки распадается на части, которые сдвигаются относительно друг друга по косым площадкам (рис. 53, III).

Для сжатия полностью применим закон Гука, согласно которому материалы противодействуют сжатию пропорционально приложенной силе до предела упругости. Модуль упругости при сжатии для большинства материалов равен модулю упругости при растяжении. Исключение составляют только некоторые хрупкие материалы — бетон, кирпич и т. д. Аналогия в характере напряжения сжатия с напряжением растяжения позволяет описывать эти процессы одними и теми же математическими уравнениями.

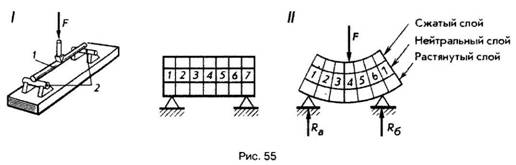

Испытание на изгиб. При испытании на изгиб образец (брус) укладывают концами на две опоры и в середине нагружают (рис. 55). О сопротивлении материала изгибу судят по величине прогиба образца.

Представим теперь себе в брусе воображаемые продольные волокна. При деформации изгиба волокна одной зоны сжимаются, другой — растягиваются (рис. 55, II).

Между зонами сжатия и растяжения расположен нейтральный слой, волокна которого не подвергаются деформации, то есть их длина не изменяется. Из рис. 55 видно, что, чем больше волокна расположены от нейтрального слоя, тем большую деформацию они испытывают. Таким образом, можно сделать вывод, что при изгибе в поперечных сечениях бруса под действием внутренних сил возникают нормальные напряжения сжатия и растяжения, величина которых зависит от положения рассматриваемых точек в сечении. Наибольшие напряжения принято обозначать: в зоне сжатия — ?max. в зоне растяжения — ?mах. В точках, расположенных на нейтральной оси, напряжения равны нулю. Нормальные напряжения, возникающие в различных по высоте точках поперечного сечения, возрастают пропорционально расстоянию от нейтрального слоя и могут быть рассчитаны по формуле. = (Е • z) / р,

где. — нормальные напряжения;

z — расстояние от интересующего нас волокна до нейтрального слоя; Е — модуль упругости; р — радиус кривизны нейтрального слоя.

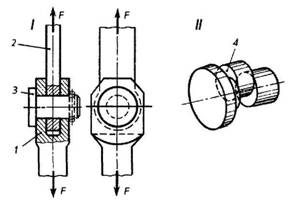

Испытание на срез. При испытании на срез (рис. 56) металлический образец 3, имеющий цилиндрическую форму, вставляют в отверстие приспособления, представляющего собой вилку 1 и диск 2. Машина вытягивает диск из вилки, вследствие чего происходит перемещение средней части образца относительно крайних его частей. Рабочая площадь S (площадь среза) равна удвоенной площади поперечного сечения образца, так как срез происходит одновременно по двум плоскостям.

При срезе все точки деформируемых сечений, ограниченных плоскостями действующих сил, смещаются на равные расстояния, то есть материал в этих точках испытывает одинаковую деформацию. Это означает, что во всех точках сечения будут одинаковые действующие напряжения.

Величину напряжения определяют делением равнодействующей F внутренних (поперечных) сил на площадь поперечного сечения стержня S. Так как вектор напряжения расположен в плоскости сечения, в ней возникает касательное напряжение, определяемое по формуле rср = F/2S, где: rср — величина напряжения среза;

F — равнодействующая сила;

S — площадь поперечного сечения образца. Срез — это разрушение в результате сдвига одной части материала относительно другой, возникающее под действием касательных напряжений. Для деформации сдвига справедлив закон Гука: в зоне упругости напряжения прямо пропорциональны относительным деформациям. Коэффициентом пропорциональности служит величина модуля упругости при сдвиге G. Относительный сдвиг (угол сдвига) обозначается у. Таким образом, закон Гука для деформации сдвига имеет вид t = Gg, где: r = F/S — касательное напряжение; F — касательная сила; S — площадь сдвигающихся слоев; y — угол сдвига;

G — модуль сдвига, зависящий от материала тела.

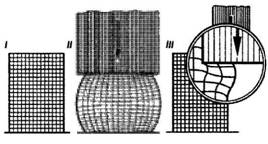

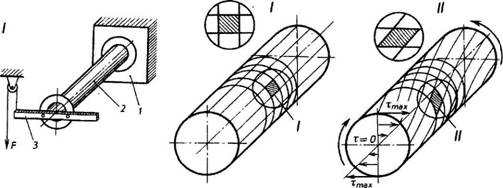

Испытание на кручение. При испытании образцов на кручение один конец трубы 2 закрепляют неподвижно 1, другой вращают с помощью рычага 3 (рис. 57). Кручение характеризуется взаимным поворотом поперечных сечений стержня, вала, трубы под влиянием моментов (пар сил), действующих в этих сечениях. Если на поверхности стержня до приложения сил кручения нанести прямолинейные образующие (рис. 57, I), то после скручивания эти образующие принимают вид винтовых линий, а каждое поперечное сечение по отношению к соседнему поворачивается на некоторый угол (см. рис. 57, II). Это значит, что в каждом сечении происходит деформация сдвига и возникают касательные напряжения. Степень смещения материала при кручении определяется углами закручивания. и сдвига у. Абсолютная величина кручения определяется углом закручивания рассматриваемого сечения относительно неподвижно закрепленного сечения. Наибольший угол закручивания получается на самом большом расстоянии от закрепленного конца стержня.

Отношение угла закручивания. к длине участка I, подвергающегося кручению, называют относительным углом закручивания Q =. / Z,

где: Q — относительный угол закручивания;

Испытание на твердость. При определении твердости материалов в заводской и лабораторной практике пользуются двумя методами: методом Бринелля и методом Роквелла.

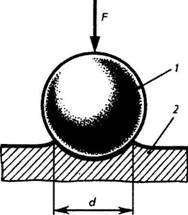

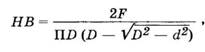

Метод Бринелля. Этот метод основан на том, что при измерении твердости металлов стальной шарик 1 диаметром 2,5; 5 или 10 мм вдавливается в поверхность испытуемого образца 2 при заданной нагрузке 3 от 625 Н до 30 кН (62,5 до 3000 кгс). После удаления нагрузки измеряется диаметр d отпечатка, оставшегося на поверхности образца (рис. 58), который тем меньше, чем тверже металл.

Примечание. Стальной шарик должен быть выполнен из термически обработанной стали твердостью не менее НВ850. Шероховатость поверхности Rz не ниже параметра 0,100 по ГОСТ 2789-73. На поверхности шарика не должно быть дефектов, видимых с помощью лупы при 5-кратном увеличении.

Число твердости по Бринеллю вычисляются по формуле

F — нагрузка на шарик, Н(кгс);

D — диаметр шарика, мм;

d — диаметр отпечатка, мм.

Специальная таблица (ГОСТ 9012-59) дает возможность определить твердость наиболее распространенных металлов.

Следует отметить, что между твердостью стали по Бринеллю НВ и пределом ее прочности опч для обычных углеродистых стилей существует соотношение, выраженное формулой опч = 0,36 НВ.

Следовательно, зная твердость стали по Бринеллю, можно вычислить и предел прочности при растяжении.

Эта формула имеет большое практическое значение. Методом Бринелля обычно определяют твердость незакаленных сталей, чугуна, цветных металлов. Твердость же закаленных сталей измеряют на приборе Роквелла.

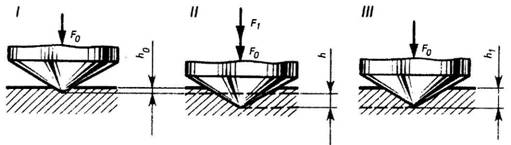

Метод Роквелла. При измерении твердости металлов по этому методу наконечник стандартного типа (алмазный конус для твердых металлов или стальной шарик — для более мягких) вдавливается в испытуемый образец под действием двух последовательно прилагаемых нагрузок: предварительной (F0 ) 100 Н (10 кгс) и окончательной (F1 ) 1000 Н (100 кгс) — для шарика и 1500 Н (150 кгс) — для алмазного конуса.

Под действием предварительной нагрузки конус проникает в металл на глубину h0 (рис. 59,I); при добавлении к предварительной основной нагрузки глубина отпечатка увеличивается до h (рис. 59, II) и после снятия основной нагрузки остается равной h1 (рис. 59, III).

Глубина отпечатка h = h1 — h0. полученная за счет основной нагрузки F1. характеризует твердость по Роквеллу. Испытания по методу Роквелла производят специальными приборами, снабженными индикатором, который показывает число твердости сразу по окончании испытания.

Индикатор имеет две шкалы: черную (С) для испытания алмазным конусом и красную (В) для испытания шариком.

Твердость по Роквеллу измеряется в условных единицах.

Пример обозначения твердости по Роквеллу: HRC50 (твердость 50 по шкале С).

Определение твердости тарированными напильниками. Твердость HRC может быть определена с помощью ряда напильников, подвергнутых термической обработке на различную твердость насечки. Обычно интервал насечек колеблется от 3 до 5 единиц HRC. Тарирование напильников производится по эталонным плиткам, твердость которых заранее точно определена на приборе.

Твердость испытуемой детали Определяется двумя напильниками с минимальным интервалом по твердости, один из которых может только скользить по детали, а второй ее слегка царапать. Если напильник с НRС62 царапает металл, а с HRC59 только скользит по поверхности детали, то твердость HRC60—61.

Практически этим способом пользуются для установления твердости инструментов (разверток, фрез и т. п.), твердость которых измерить иным способом бывает трудно.

Существуют и другие способы определения твердости (способ Виккерса, электромагнитные способы и др.), которые в данной книге не рассматриваются.