Рейтинг: 4.3/5.0 (1875 проголосовавших)

Рейтинг: 4.3/5.0 (1875 проголосовавших)Категория: Бланки/Образцы

В формовочно-заливочно-выбивном отделении выполняются следующие основные технологические операции: формовки, простановки стержней, сборки, заливки, охлаждения и выбивки отливок, трудоемкость которых составляет до 60% от всех трудозатрат изготовления отливок.

На выбор технологического процесса изготовления отливок, прежде всего влияют следующие факторы: масса, габариты, класс точности, род металла, серийность изготовления отливок. В зависимости от них выбирают один из прогрессивных методов производства отливок.

Литье в разовые песчано-глинистые сырые формы имеет наивысшую производительность и экономичность, но отливки недостаточно точны, и могут иметь небольшую массу максимум до 1000 кг. применяется в массовом и крупносерийном производствах.

Литье в разовые песчано-глинистые сухие формы или поверхностно подсушенные получают отливки со значительной массой и более высокой точностью, качество поверхности отливок выше, чем в сырых формах. Недостаток – повышенный расход энергии на подсушку.

Литье отливок с помощью специальных методов позволяет значительно улучшить качество литья, но и значительно возрастает при этом себестоимость продукции.

Литье в кокиль по сравнению с песчаной формой снижает трудоемкость получения отливок на 30-40%, но значительно возрастают затраты на изготовление и эксплуатацию металлической формы, отливают отливки в основном только из цветных сплавов.

Литье под давлением применяется для производства мелких отливок из цветных сплавов в массовом и крупносерийном производствах, при этом обеспечивается 3-5 классы точности, 5-7 – чистоты поверхности при минимальной толщине стенки отливки.

3.3. Выбор системы технологической подготовки опытного производства

Организация системы технологической подготовки производства оказывает значительное влияние на сроки изготовления опытных образцов, качество и прогрессивность разрабатываемых технологических процессов. Практика организации технологических служб на предприятиях опытного производства освещена пока недостаточно. С учетом опыта серийных заводов можно принять за основу одну из трех систем организации ТПО: централизованную, децентрализованную и смешанную.

При централизованной системе технологической подготовки производства предусматривается создание единой для предприятия (НИИ, КНИО – опытное производство) технологической службы – ОГТ, которая осуществляет все работы по технологической подготовке производства. Цеха и участки при этой системе не имеют технологического аппарата.

Децентрализованная подготовка производства предусматривает разработку технологических процессов и выполнение текущих работ технологическими бюро цехов. Отдел главного технолога в основном контролирует работу цеховых бюро, а также конструирует технологическую оснастку, составляет графики подготовки производства и следит за их выполнением.

При смешанной системе часть работ выполняется службой главного технолога, другая – технологическими бюро цехов, причем соотношение этих частей устанавливается на основе опыта работы данного предприятия.

Для обоснованного выбора системы ТПО необходимо выявить предъявляемые к ней организационно–технологические требования с учетом целей и задач, стоящих перед опытным производством, и провести анализ того, насколько удовлетворяет им каждый вариант системы. Результаты такого анализа (табл. 9) показывают, что в условиях опытного производства специального технологического оборудования предпочтение следует отдавать смешанной системе ТПО. При этом рекомендуется следующее распределение функций:

Установившиеся технологические процессы по всей номенклатуре опытных образцов разрабатывает ОГТ.

Новые технологические процессы, которые прошли проверку в лабораторных условиях, оформляются технологами ОГТ совместно с цеховыми технологами, но за их внедрение отвечает ОГТ.

Конструкторскую документацию на оснастку разрабатывает конструкторское бюро ОГТ.

Технологическую документацию на оснастку разрабатывает технологическое бюро инструментального цеха, на простую оснастку, изготовляемую обрабатывающими цехами, – технологические бюро цехов.

Инструктаж рабочих, мастеров, контроль за соблюдением технологических процессов, внедрение процессов осуществляются цеховыми бюро с привлечением в необходимых случаях работников ОГТ.

Технологические процессы, по которым нет уверенности в правильности выбора варианта, разрабатываются технологами ОГТ и цеховыми бюро совместно (как опытный вариант).

Такое распределение функций способствует специализации технологических подразделений ОГТ, эффективному использованию руководящих технических материалов по проектированию технологических процессов, расширению номенклатуры универсальной оснастки, специализации рабочих мест и участков, внедрению типовых технологических процессов, а также выполнению перспективной ТПО.

Влияние организационно–технологических факторов на выбор системы ТПО

Система техноло–гической подготовки производ–ства

П р и м е ч а н и е: + удовлетворяет полностью; – удовлетворяет частично.

Основным структурным подразделением в системе ТПО является ОГТ (рис. 12), который на ряде опытных заводов состоит из четырех отделений: технологического, лабораторного, конструкторского и отделения нормативов.

Технологическое отделение выполняет две функции ТПО – отработку конструкций изделий на технологичность и разработку технологических процессов, для чего в его составе имеются технологические бюро и группы.

Технологическое бюро отработки конструкций изделий на технологичность осуществляет контроль конструкторской документации. Для лучшей взаимосвязи с конструкторскими подразделениями технологи должны быть распределены по группам, каждая из которых постоянно закреплена за подразделением, специализирующимся на разработке определенных видов изделий. Такое распределение позволяет технологам глубже изучать проблемы и задачи, возникающие при проектировании изделий данной группы, целенаправленно следить за перспективными технологиями изготовления данных изделий, изучать и использовать опыт родственных предприятий.

Рис. 12. Состав и структура системы ТПО

Бюро технологического отделения разрабатывает технологические процессы для разных видов обработки. Здесь технологи распределены по группам, специализированным по видам обработки (литье, сварка, штамповка, прессование, обработка резанием и др.). Каждая группа закреплена за соответствующим участком опытного производства. Технологи этого бюро:

разрабатывают технологические процессы изготовления деталей, выбирают вид и модель необходимого для этого прогрессивного оборудования;

составляют технические задания на проектирование оснастки, нестандартного оборудования, средств механизации и автоматизации производства;

осуществляют отладку и внедрение новых технологических процессов;

контролируют соблюдение технологических процессов;

совершенствуют действующие технологические процессы;

рецензируют рационализаторские предложения;

изучают и обобщают передовой опыт по соответствующим видам обработки.

При разработке технологических процессов у технологов накапливаются замечания и предложения по улучшению технологичности деталей и сборочных единиц. Этот материал обобщается и передается ведущему технологу, который вместе с конструктором принимает окончательное решение.

Бюро перспективных технологических процессов:

выполняет комплекс работ, относящихся к перспективной технологической подготовки;

прогнозирует появление новых и развитие действующих технологических процессов;

устанавливает возможность использования новых направлений развития технологии;

проводит анализ и определяет достигнутый уровень технологии, намечает мероприятия по его повышению;

разрабатывает типовые и групповые технологические процессы;

выбирает объекты для механизации и автоматизации производственных процессов;

проводит работу по совершенствованию автоматизации проектирования технологических процессов;

разрабатывает руководящие технические материалы, регламентирующие труд технологов.

В состав технологического отделения входит группа, контролирующая соблюдение стандартов в технологической документации. Введение контроля позволяет повысить качество технологических процессов, особенно в отношении их оформления и заполнения всех положенных реквизитов, что очень важно при машинной разработке нормативно–плановой документации.

В состав лабораторного отделения могут входить лаборатории: печатных плат, гальванических и химических покрытий, лакокрасочных покрытий, резания и прецизионных методов обработки, металлургических процессов. Последняя может состоять из групп сварки и пайки, термообработки, литейных процессов, прочих видов горячей обработки металлов. На структуру отделения оказывают влияние технологические особенности изготовляемого оборудования и возникающие в связи с этим технологические проблемы. Поэтому состав лабораторий и их назначение на разных предприятиях могут быть различными.

Конструкторское отделение оснастки:

проектирует специальную оснастку (приспособления, режущий и измерительный инструмент, штампы, пресс–формы);

осуществляет стандартизацию технологической оснастки и ее элементов;

проводит анализ и выявляет возможности оснащения опытного производства универсальной оснасткой.

Технологическое оснащение проектирует бюро конструирования инструментов и приспособлений, входящее в состав технологического отдела. Бюро может быть разбито на отдельные специализированные группы: конструирования штампов, конструирования пресс–форм и кокилей, конструирования приспособлений, кондукторов и разных инструментов.

Исходной документацией для конструирования технологического оснащения является техническое задание, получаемое из соответствующих технологических групп. На основе утвержденного плана работы руководитель конструкторского бюро выдает задания конструкторским группам, устанавливая конкретный срок выполнения по каждому виду оснастки. В процессе конструирования должна поддерживаться тесная связь с технологическими группами, особенно при конструировании сложных средств технологического оснащения (штампы, пресс–формы и т.п.), поскольку конструкции этого вида оснащения зачастую создаются до разработки технологических процессов.

Для внедрения технологического оснащения создается бригада, состоящая из технолога, проектировавшего процесс; конструктора, проектировавшего штамп, пресс–форму, приспособление; цехового технолога и наладчика (установщика) цеха.

Наладка и внедрение технологического процесса и оснащения осуществляется наладчиком под руководством технолога. Изготовленные первые детали предъявляются цеховому техническому контролю.

После окончательной доработки приспособления (штампа, пресс–формы) при условии удовлетворения всех технических требований, предусмотренных технологическим процессом, оформляется акт внедрения.

В обязанности заместителя руководителя по технологической части (ведущего технолога) в опытном производстве входят:

внедрение разработанных отделом главного технолога руководящих документов по технологичности конструкций;

консультирование конструкторов по вопросам технологичности;

проверка чертежей на технологичность деталей, сборочных единиц и изделия в целом;

привлечение к этой работе в необходимых случаях технологов, специализированных по отдельным направлениям технологии;

визирование рабочих чертежей;

выдача заданий на предварительную проработку трудоемкой оснастки, необходимость которой установлена в процессе технологического контроля чертежей;

выдача заданий на экспериментальную проработку новых технологических процессов, необходимых для реализации оригинальных конструкторских решений;

консультирование работников цехов по особенностям технологии изготовления данного изделия;

участие в передаче технологической документации на предприятия, приступающие к серийному производству изделия;

разработка технических мероприятий по организации производства нового изделия, как на опытном производстве, так и при необходимости на серийном.

Ведущий технолог, используя результаты анализа показателей технологичности однотипного оборудования, изготовленного на предприятии ранее, определяет нормативное значение показателя технологичности новой разработки, которое указывается в техническом задании. В процессе технологического контроля он следит за достижением заданной величины показателя, дает рекомендации по его повышению, а в конце проектирования, когда имеются необходимые данные, выполняет расчет фактического значения показателя технологичности.

В состав отдела главного технолога входит бюро управления ТПО, которое осуществляет планирование работы подразделений технологической службы и оптимизацию их загрузки, диспетчирование хода работ по графику подготовки производства и плану перспективных работ ТПО. Бюро получает и распределяет конструкторскую документацию по подразделениям–исполнителям, устанавливает сроки разработки технологических процессов, проектирования оснастки, разработки нормативов, выявляет узкие места и обеспечивает выравнивание загрузки своих подразделений, контролирует выполнение сроков и осуществляет передачу технической документации из подразделения в подразделение.

3.4. Ускорение технологической и организационной подготовки на основе технологической унификации

Важнейшим направлением технологической унификации является типизация технологических процессов. Многономенклатурность опытного производства при отсутствии специализации приводит к тому, что на разных производственных участках однотипные детали изготовляются по самостоятельным технологическим процессам.

Рассматриваемая система может включать три вида типовых технологических процессов (табл. 10).

1–й вид – табличный ТТП, наименее трудоемкий при заполнении, способный заменить до 15% всех разрабатываемых технологических процессов;

2–й вид – групповой ТТП, на основе которого составляется индивидуальный технологический процесс, включающий переменные данные и перечень операций с ссылкой на ТТП; недостатком этого вида ТТП является необходимость иметь на рабочем месте два технологических процесса – групповой ТТП и индивидуальный, представляющий собой сокращенный вариант группового;

3–й вид – типовые технологические операции, представляющие собой операционные технологические процессы. Разрабатываемый процесс изготовления детали является индивидуальным и формируется путем подбора отдельных типов технологических операций и дополнения их описанием недостающих операций. При таком подходе типовыми процессами можно охватить и детали, которые нельзя отнести непосредственно ни к одному классификационному типу.

Практика показывает, что, применяя 2–й, и 3–й виды ТТП, можно обеспечить документацией до 60–70% всей номенклатуры деталей и сборочных единиц.

Использование метода типизации, кроме того, устраняет излишнее разнообразие технологии при изготовлении однотипных деталей, повышает качество технологических разработок, уменьшая его зависимость от квалификации технологов, создает предпосылки для внедрения обоснованных типовых норм времени. ТТП позволяют также сближать опытную и серийную технологию, вводить в опытное производство более совершенные технологические процессы.

Большой объем работы по проектированию технологических процессов заставляет искать пути ускорения этих работ. Одним из них является метод типизации технологических процессов, впервые предложенный профессором А. П. Соколовским. Его применение весьма важно, ибо разнообразие современных средств и методов производства определяет многообразие возможных способов изготовления одной и той же детали. В ряде случаев одинаковые и близкие по конфигурации детали изготовляются по разным технологическим процессам, что обусловливает их различную трудоемкость и себестоимость.

Типизация процессов механической обработки, сборки, монтажа и испытаний заключается в том, что детали разделяются на классификационные группы по определенным конструктивно–техническим признакам и для каждой группы разрабатывается типовой технологический процесс. Типовой технологический процесс устанавливает принципиальную схему изготовления типовой детали классификационной группы, определяющую основные элементы конкретного процесса: выбор базы и способ крепления, последовательность операций, типы оборудования и оснастки. По типовому схематическому процессу можно разработать конкретный процесс обработки деталей данной классификационной группы для заданных производственных условий. Работа по типизации, как это следует из приведенного выше определения, разделяется на два этапа: составление классификатора деталей и разработку типовых технологических процессов для каждой классификационной группы.

Классификация деталей облегчается их нормализацией, которая позволяет значительно сократить число технологических разработок. Детали, отнесенные к одному классу, должны иметь конструктивную и технологическую общность, т.е. должны быть подобны или сходны по конфигурации, размерам (в обусловленном для класса диапазоне), должны изготовляться с одинаковой степенью точности и чистоты поверхности и обрабатываться по единому методу. Для каждого класса проектируется типовой технологический процесс, общий для всех деталей данного класса.

Виды типовых технологических процессов.

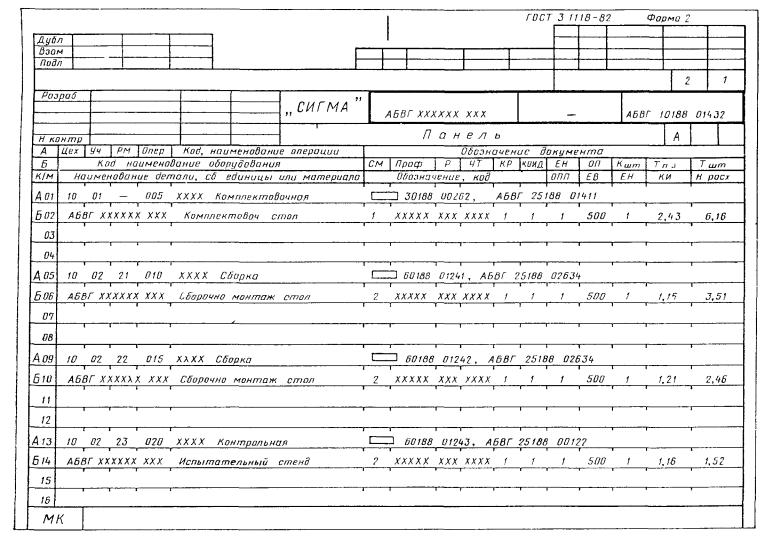

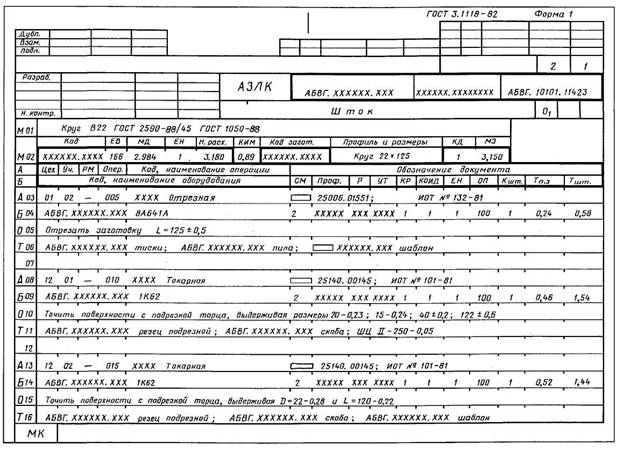

Вид ТТППостоянные конструктивные и технологические признаки, учитываемые при разработках ТТПХарактеристика ТТПФорма бланка технологического процесса

Реальное значение ЛИС заключается в способности максимизировать пропускную способность при обработке образцов. Пропускная способность улучшается различными путями. Наиболее очевидный прирост производительности возникает вследствие улучшения оперативности при использовании легко доступных инструментов. Также заметно уменьшаются ошибки ввода данных. И, наконец, доступность текущих свежих данных по образцам позволяет лаборатории отслеживать их и перераспределять персонал для лучшего планирования аналитических работ, минимизации простоев и максимизации выхода.

В лаборатории принимают и проверяют правильность не только взятия материала, но и его транспортировки, согласно установленным стандартам. Самый эффективный способ идентификации доставленных проб - это применение специалистом лаборатории на рабочем месте портативного штрих-кодового сканера (ридера), подключенного к компьютеру ЛИС. Сканер позволяет считывать данные пациента, типы проб и тестов, которые следует выполнить. После подтверждения в ЛИС правильности взятия и доставки материала в лабораторию пробы могут быть направлены для подготовки их к исследованиям. Причины отказа в приеме материала на исследования, вводимые в ЛИС, поступают в виде электронной почты клиницисту для принятия решения о повторном взятии или сборе материала. Одновременно заявки на исследования поступают на рабочие компьютерные станции частных технологических процессов (на анализаторы).

При использовании стандартных форм бланк-заявок процесс приема и регистрации поступающих в КДЛ проб для проведения лабораторных исследований несколько усложняется. В КДЛ должны быть установлены приспособления для распечатывания штрих-кодов и сканер (или несколько сканеров) для считывания паспортных данных пациента, данных о страховой компании или лечебном учреждении, страховом полисе, диагнозе, лечащем враче, времени взятия биоматериала и т.д.

Использование форм бланк-заявок должно предусматривать систему цифровой нумерации штрих-кодов, поступающих проб биоматериала и самих бланк-заявок. Проблема усложняется еще и тем, что с одной бланк-заявкой в КДЛ может поступать несколько проб. Для практического решения этой проблемы используют следующие подходы:

1. каждой бланк-заявке и штрих-коду присваивается свой номер по возрастающей день ото дня в течение всего года; кроме того, для каждой пробы по данной заявке может быть распечатано столько, сколько необходимо, штрих-кодов под одним номером; по окончании календарного года нумерация начинается вновь с 1;

2. каждой бланк-заявке и штрих-коду присваивается свой номер по возрастающей в течение данного дня; нумерация на следующий день снова начинается с 1; для того, чтобы отличать каждую бланк-заявку текущего дня от последующего, к порядковому номеру добавляют число текущего дня, месяц и год (например, бланк-заявка поступила 5-й по счету 20.08.06, тогда ее номер и соответственно номер на штрих-коде будет 0005200806); кроме того, для каждой пробы по данной заявке может быть распечатано, сколько необходимо, штрих-кодов под одним номером.

Первый подход более предпочтителен для практического применения, так как позволяет заранее распечатать определенное количество штрих-кодов и снабдить ими процедурные кабинеты ЛПУ, где расположена КДЛ, и удаленных заказчиков, если лаборатория является централизованной. Процедурные медицинские сестры при взятии проб у пациентов непосредственно на рабочем месте осуществляют наклейку полученных штрих-кодов на бланк-заявки и пробы биоматериала, и сотрудники КДЛ экономят время на выполнении данной процедуры.

При использовании второго подхода распечатка штрих-кодов и наклейка их на бланк-заявки и пробы биоматериала происходит в лаборатории. Зная, сколько в среднем проб приходится на самую большую бланк-заявку, штрих-коды можно заранее распечатать в КДЛ еще до поступления проб, что ускоряет процесс регистрации доставленного биоматериала.

После наклейки штрих-кодов на бланк-заявки и пробы биоматериала последние подвергают сканированию для считывания информации о пациенте, лечащем враче, страховой компании, диагнозе и заказанных лабораторных тестах. Эффективность сканирования бланк-заявок во многом зависит от качества их заполнения. Все бланк-заявки с плохо считанной сканером информацией ЛИС выводит в рабочее окно для просмотра и одобрения их специалистами лаборатории. Опыт информатизации КДЛ показывает, что на первоначальном этапе внедрения ЛИС в данной конфигурации некачественно заполненные бланк-заявки могут составлять до 60%. В дальнейшем их количество постепенно снижается до 20-30%. Только постоянная работа по обучению медицинских сестер заполнению бланк-заявок способствует снижению количества дефектов. Весьма эффективным средством борьбы с некачественным заполнением бланк-заявок является включение их основных типов в перечень критериев отказа в приеме проб биоматериала, как одного из разделов "Инструкции по приему биоматериала в КДП", утвержденной руководителем ЛПУ. Такую инструкцию необходимо иметь специалисту КДЛ, осуществляющему прием проб, и на ее основании при выявлении некачественного заполнения бланк-заявок отказывать в приеме проб на исследования.

Технологическая операция приема и регистрации проб биоматериала в лаборатории является одной из ключевых, важнейшим критерием ее оценки служит фактор времени. Чем быстрее осуществится прием и регистрация проб в ЛИС, тем быстрее задание поступит на автоанализаторы и начнется процесс выполнения исследований. Роль фактора времени возрастет для отечественных КДП уже в ближайшее время. Это обусловлено тем, что в США и странах Европейского Союза принят стандарт (в США NCCLS Н18-А2), который устанавливает для рутинных биохимических исследований максимум длительности фазы между взятием проб венозной крови и их центрифугированием - 2 часа. Пробы крови необходимо доставить в лабораторию в течение 1 ч, а в течение следующего - плазму крови необходимо отделить от клеточных элементов и подготовить ее к исследованиям.

Если в ЛИС регистрация одной бланк-заявки занимает не более 30 секунд, а возможность перехода к аналитическому этапу и проведению назначенных исследований без регистрации всех сопроводительных данных пациента отсутствует, то работа КДЛ в рамках такой информационной системы при большом потоке выполняемых в день исследований становится невозможной. Это обусловлено тем, что длительность технологической операции приема и регистрации проб биоматериала в лаборатории при потоке 500-600 проб в день составит 4-5 часов и приведет к нарушению установленного стандарта. В связи с этим важно, чтобы ЛИС обеспечивала возможность проведения исследований при регистрации штрих-кода пробы (номера пробы) и списка назначенных тестов, а все остальные данные можно было бы ввести позже.

После завершения сканирования бланк-заявок и исправления ошибок специалист лаборатории должен одобрить принятую информацию, после чего задания (заказанные лабораторные тесты) распределяются ЛИС по рабочим местам и автоанализаторам.

Принятые пробы подвергают обработке: центрифугируют, готовят мазки, их окрашивают, разливают во вторичные пробирки для сыворотки или плазмы, если это необходимо, для чего в настоящее время используются станции подготовки и розлива биоматериала. Эти станции копируют штрих-код на первичных пробирках и наклеивают его на нужное количество вторичных пробирок, что минимизирует ошибки при идентификации проб (см. главу 2). Подготовленный к исследованиям материал распределяют по рабочим местам для непосредственного выполнения анализов.

В детстве многие пробовали плавить свинец. Материал можно было найти в отработанных аккумуляторах. Он быстро плавился в костре и хорошо выливался в простые формы. Литье алюминия в домашних условиях также возможно. Этот металл более практичен и представляет определенный интерес для самобытных мастеров. Однако для литья необходимо обеспечить в два раза большую температуру, и пламени костра для этого будет недостаточно.

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Второй вариант – использование природного, или сжиженного газа. Процесс можно организовать в самодельной печи. Есть и другая возможность, если объемы плавки незначительны. В этом случае можно использовать бытовую газовую плиту.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Технологический процессВ принципе, должна моделироваться ситуация промышленного литья с оговоркой на домашние условия. В любом случае необходимо подготовить сырье. Лом алюминия очищают от грязи, сторонних примесей, всевозможных наполнителей. Крупные части измельчают до нужного размера.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Предварительно нужно определиться, что предстоит отлить. Даже если это пробная попытка плавки, есть смысл подготовить хоть какую-то форму. А вдруг удастся достичь нужной температуры? Интересно же увидеть результат плавки и оценить результаты: внешний вид, пористость, чистоту. Любой опыт, даже неудачный, пойдет на пользу.

При плавке вторичного сырья обгорает покрытие, выделяются испарения, есть задымленность. Работать в условиях закрытого помещения без интенсивно функционирующей вытяжки проблематично. Лучший вариант – открытое пространство.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Оборудованное и хорошо продуманное в организационном плане рабочее место также важно. Желательно иметь в качестве основы на столе листовой металл или другую поверхность, не поддающуюся воздействию высокой температуры расплавленного алюминия. Вероятность брызг и пролива жидкой массы высока. Помня это, следует задуматься о необходимости проведения работ в условиях жилого помещения.

Самодельная печь для плавкиПроще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

В идеале топливник делают цельным с овальным сводом. Используют специальные смеси для кладки жаропрочного кирпича и футеровки печей. Такую конструкцию вполне можно соорудить из старого ведра. Внутренний свод формируют, используя пластмассовые цветочные горшки подходящего размера. Внутрь массы для армирования можно вмуровать металлическую сетку. После застывания смеси получится добротная печь, способная выдержать не одну плавку.

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Жестяная банка одну плавку выдержит. Дальнейшее ее использование возможно, но уже с риском быть прожженной. В таком случае расплавленный алюминий рискует попасть внутрь плиты, что чревато не только забиванием сопел горелки.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Простые формыКакие есть способы литья алюминия? Проще всего вылить расплавленный металл в металлическую форму: старую кружку, сковородку, консервную банку. После остывания болванку извлекают. Проще это сделать, если обстучать еще не остывшую форму. Если на ней были рифленые бортики или обратные углы, каркас придется разрезать. Можно вылить слегка остывшую каплю металла просто на подготовленную несгораемую поверхность. Такие способы называют открытыми.

Если есть необходимость сделать особую отливку, сначала нужно приготовить для нее форму по размеру. Чтобы металл после остывания приобрел четкие очертания, делают закрытые формы из двух или более составных частей. Одна из них является основной, а другая обычно формирует свод или боковую поверхность. В ней делают отверстия. Часто сверху над ними добавляют еще одну часть формы – воронкообразные летники для удобства.

МатериалФормы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Ошибки при литьеИзготовление форм из гипса – удобный и недорогой способ. Но в материале имеется влага. При естественной сушке она остается. При заливке расплавленного металла влага начинает интенсивно испаряться. Даже интенсивная сушка в духовке не гарантирует ее полное отсутствие. В зависимости от количества оставшейся влаги в форме отливка алюминия может иметь мелкие раковины или большие застывшие пузыри и кратеры.

Если металл был недостаточно разогрет или перед заливкой он успел остыть, алюминий плохо выливается и не заполняет объем формы. Фактически образуется капля, которая не имеет достаточной текучести. То же самое может случиться и при использовании небольшого объема металла в холодной форме. Алюминий быстро отдает тепло и не успевает растечься.

Бывалые мастера не рекомендуют погружать отливку в воду для ускорения ее остывания. В таком материале возможно нарушение внутренней структуры и появление микротрещин. Для последующей токарной обработки такие заготовки могут не подойти.

Технологический процесс предполагает использование открытого огня, что накладывает дополнительные ограничения. Есть смысл проверить наличие средств пожаротушения, исправность газовых приборов, вентиляцию в помещении.

Работа с расплавленным металлом – опасный технологический процесс. Все операции должны проводиться с соблюдением правил техники безопасности. Обязательны спецодежда и средства защиты органов дыхания и зрения.