Рейтинг: 4.8/5.0 (1885 проголосовавших)

Рейтинг: 4.8/5.0 (1885 проголосовавших)Категория: Инструкции

М.:Глав. управление драгоценных металлов и алмазов при Совете министров СССР,1988. - 17 с. Clear scan 150 dpi

Утверждена Первым зам. начальника Главалмаззолото СССР Компанейцевым В.А. 04 августа 1988 г.

Настоящая методика ставила своей целью упорядочить на фабриках, перерабатывающих золотосодержащие руды, составление товарного баланса и расчёт процента извлечения золота, которые до того момента отличались чрезмерным разнообразием.

Методика по составлению баланса металлов и расчёту извлечения на золотоизвлекательных и обогатительных фабриках, перерабатывающих золотосодержащее сырье, разработана специалистами отдела гидрометаллургии и обогащения rлава.лмаззолото СССР тт. Колмогоровым Н.К. Устиновым А.И. Бычковым B.Н. В разработке Методики активное участие приняли специалисты института "Иргиредмет" тт. Савченко П.К. Панченко А.Ф. Чернов В.К. Неудачина И.Д. и др. В настоящей (второй) редакции Методики учтены многочисленные предложения специалистов научно-исследовательских институтов и золотодобывающих предлриятий.

Обещано, что Методика будет пересматриваться по мере поступления предложений от предприятий и организаций, направленных на улучшение учёта золотосодержащего сырья и продуктов переработки на фабриках.

К расчётной части данной методики следует относиться критически, поскольку она несвободна от некоторых неточностей и зачастую основана на некорректных предпосылках.

Справочник технолога по обогащению руд цветных металлов. Клебанов О.В. Шубов Л.Я. Щеглова Н.К.; под ред. A.B. Троицкого. М. Недра, 1974. - 472 с. В книге представлены справочные данные по минералогии, характеристике руд цветных металлов, процессам и схемам обогащения, а также потребляемым материалам и реагентам. Приведены технические характеристики и параметры режима работы.

Металлургиздат, 1958. — 367 с. В книге изложены теоретические основы и практические данные по металлургии и аффинажу благородных металлов, а также гравитационные и флотационные методы извлечения благородных металлов. Описаны аппаратура и оборудование по гравитации, амальгамации, цианированию и аффинажу благородных металлов. Предисловие. Введение Исторический очерк.

БАЛАНС ПОЛЕЗНЫХ КОМПОНЕНТОВ (а. balance of useful соmponents; н. Nutzgehalt des Erzes, Nutzbilanz des Erzes; ф. bilan des mineraux utiles; и. balance de соmponentes utiles) — характеризует распределение полезного компонента (например, металла в руде) между продуктами переработки (концентратами ) и отходами (хвостами ) за установленный отрезок времени (смену, сутки, декаду, месяц, квартал, год).

Баланс полезных компонентов составляется в результате опробования и аналитического контроля технологического процесса на обогатительной фабрике или металлургическом заводе и определяет их основные показатели: качество и выход концентрата, потери и содержание полезного компонента в отходах, степень использования сырья (извлечение полезного компонента). Уравнение баланса полезных компонентов:

а — содержание полезного компонента в исходном сырье;

bi — то же в i-том концентрате;

t — то же в хвостах;

gi = Pi •100/Qi — выход i-того концентрата, %;

Pi — масса концентрата;

Qi — масса руды.

Для оперативного контроля и управления процессом взвешивают и опробуют исходную руду и определяют содержание полезных компонентов во всех продуктах, выход концентрата и извлечение по уравнению баланса полезных компонентов, которое в этом случае называется технологическим балансом. Более точным является товарный баланс, составляемый по данным весового учёта руды и товарных концентратов (с корректировкой на влажность), определения содержания полезного компонента в них, а также в остатках незавершенного производства и отходах с учётом механических потерь. Товарный баланс полезных компонентов составляется по каждому компоненту в тоннах (для благородных металлов в килограммах). Для однокомпонентной руды, из которой получается при обогащении один концентрат, выход рассчитывается по уравнению баланса

а извлечение по уравнению

Товарное извлечение рассчитывается как

Мк — весовое количество полезного компонента в товарном концентрате;

Mp — то же в переработанной за такое же время руде.

Для многокомпонентных руд и сложных технологических схем с получением нескольких концентратов выход и извлечение рассчитывают с помощью системы уравнений, число которых равно числу исследуемых компонентов. Расчёты могут производиться на цифровых или аналоговых ЭВМ.

Поскольку практически опробование и определение содержания компонентов производится с некоторой ошибкой, баланс полезных компонентов также неточен. Неточность проявляется в расхождении так называемого товарного и технологического баланса. В случае расчёта правой и левой частей балансового уравнения по всем измеренным параметрам возникает неувязка баланса:

D = aQ — (b•Р + t•W),

где вес хвостов WQ для руд благородных и некоторых редких металлов, поскольку выход концентрата из них составляет доли %. При одновременном определении содержаний нескольких компонентов во всех продуктах число уравнений превышает число неизвестных (переопределённая система) и появляется избыточная информация, которую можно использовать для уточнения баланса полезных компонентов. Разработаны специальные программы для ЭВМ, позволяющие уточнить не только баланс полезных компонентов, но и измеренные значения содержаний полезных компонентов. Исходными данными для расчёта являются матрицы содержаний компонентов в продуктах и матрица допустимых ошибок измерения содержаний. Алгоритм расчёта основан на критерии максимального правдоподобия, т.е. минимизации функции:

dij — среднее квадратичное отклонение;

Sij — погрешности определения.

Минимум функции находится методом неопределённых множителей Лагранжа, позволяющим вычислить все корректировки dij и выхода gi.

Баланс полезных компонентов является основном отчётным документом обогатительных и металлургических предприятий.

Уральский государственный горный университет:

Козин В. З.. заведующий кафедрой, д-р техн. наук, профессор, gmf.dek@ursmu.ru

Рассмотрены вопросы составления товарного баланса металлов на обогатительных фабриках. Разработаны следующие предложения. Рассчитать товарное извлечение можно двумя путями: путем использования для расчета масс компонента в концентрате и исходной руде и путем использования для расчета масс компонента в концентрате и хвостах. Основной проблемой является согласование входящих в расчет показателей в связи с накоплением продуктов в емкостях. При отсутствии головного опробования можно рассчитывать товарное извлечение с использованием выпущенных и накопленных масс концентратов и хвостов. Под хвостами в этом случае необходимо понимать все выходящие продукты, не относящиеся к рассматриваемому концентрату. Товарное извлечение равно сумме технологического извлечения и относительной невязки. Невязку товарного баланса целесообразно разделить на две части — случайную и неслучайную. Так как массы ценного компонента в концентратах также определяются с погрешностями, целесообразно случайную часть невязки распределять для корректировки пропорционально вкладу каждого продукта в массу компонента в товарном балансе и относительным погрешностям опробования массовой доли в них. Неслучайную часть невязки целесообразно распределять в зависимости от вклада в положительную или отрицательную составляющие невязки погрешностей опробования как руды и хвостов, так и концентрата. Незавершенное производство включать в распределение невязки нет необходимости.

Товарное извлечение, корректировка товарного баланса, опробование, незавершенное производство, станции опробования

1. Аленицын Ю. Е. О составлении товарного баланса металлов на обогатительных фабриках // Обогащение руд. 1982. № 1. С. 24–28.

2. Козин В. З. Опробование минерального сырья. Екатеринбург: Изд-во УГГУ, 2011. 316 с.

3. Карпенко Н. В. К оцениванию невязки и корректировке товарного баланса металлов на обогатительных фабриках // Обогащение руд. 1992. № 1. С. 13–20.

4. Козин В. З. Водовозов К. А. Оценка допустимой невязки товарного баланса на обогатительной фабрике // Обогащение руд. 2013. № 5. С. 21–24.

5. Козин В. З. Водовозов К. А. Скрытые излишки и потери металлов на обогатительных фабриках // Обогащение руд. 2013. № 1. С. 37–39.

6. Разработка и применение автоматизированных систем управления процессами обогащения полезных ископаемых / В. В. Морозов, В. П. Топчаев, К. Я. Улитенко, З. Ганбаатар, Л. Дэлгэрбат. М. Изд. дом «Руда и Металлы», 2013. 508 с.

7. Ковров А. А. Использование сканирующей системы Riegl LMS-Z420i для проведения маркшейдерских работ в карьерах и на отвалах горных пород // Горная промышленность. 2008. № 1. С. 35–37.

8. Пат. 2347205 РФ. Сократитель дисковый электромеханический и способ сокращения и отбора проб с его использованием. / Морозов Ю. П. Козин В. З. Комлев А. С. Опубл. 20.02.2009; Бюл. № 5.

9. Пат. приоритет № 2011154028 от 28.12.2011. Станция опробования пульпы и способ опробования потока пульпы с ее использованием.

10. Станция опробования пульпы типа «СОП-1П»: Руководство по эксплуатации. Екатеринбург: Таилс КО, 2010. 54 с.

Полный текст статьи

Месячный товарный баланс металлов составляется по фактическому весовому количеству переработанной руды и полученной товарной продукции и по данным нарастающего содержания металлов в этих продуктах с учетом незавершенной продукции. При этом составляется баланс движения руды, товарных молибденового и медного концентратов и количества металлов в этих продуктах. Баланс составляется как по молибдену, так и по меди.

Количество остатка руды в бункерах дробильного отделения и главного корпуса и количество медного концентрата на складах определяются маркшейдерским замером. Нагрузка сгустителей медного концентрата на конец и начало месяца поддерживается постоянной, нагрузка сгустителей определяется замером уровня осветленной части, высотой гребков и нагрузкой электромотора. При наличии непостоянства нагрузки сгустителем на начало и конец месяца вводится корректировка. Корректировка результатов маркшейдерских замеров количества руды и медного концентрата в случае обоснованного сомнения в их правильности допускается в пределах ±6%.

Товарный баланс составляется в соответствии с 'Типовой инструкцией по составлению товарного баланса металлов на обогатительных фабриках МЦМ СССР" от 17.05.68г.

В товарном балансе металлов сумма количества переработанной руды и остатков незавершенного производства на начало отчетного периода и количества металлов в них должна быть равна сумме количества металла в товарных концентратах, остатках незавершенного производства на конец отчетного периода, отвальных хвостах и учтенных механических потерях металлов.

Количество металлов в учтенных механических потерях за месяц определяется на основании систематического контроля мутности сливов сгустителей и фильтра молибденового концентрата с периодическим определением содержания металлов в твердой и жидкой фазах этих продуктов, а также периодического учета потерь молибдена с отходящими газами при сушке концентра, учета транспортных потерь меди.

Согласно директивного письма МЦМ СССР от 14.03.73г за № 01-3127 установлена норма естественной убыли медного концентрата при перевозке автотранспортом - до 0.8% и при погрузках в закрытом складе - до 0.2%. Согласно письма Армупрцветмет от 09.12.77г за № 02-2449 в балансовом акте

Если при составлении товарного баланса обнаруживается неравенство металла в руде и в продуктах обогащения, то:

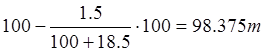

а) при недостаче металла в продуктах обогащения до -2% производится корректировка пропорциональным снижением содержания металла в исходной руде и повышением в отвальных хвостах. Так например, при 100т металла в руде, 80т металла в концентратах и 18.5т металла в отвальных хвостах и учтенных механических потерях и с разрывом баланса 1.5т металла корректировка количества металла в руде производится по формуле:

а в отвальных хвостах:

б) при избытке металла в продуктах обогащения до +2% относится на повышение содержания металла в руде;

в) при разрыве баланса свыше +2%, а также при постоянном разрыве баланса в течение трех месяцев (особенно при плюсовом знаке) главным инженером комбината назначается специальная комиссия для проверки правильности определения исходных данных для составления товарного баланса металлов, по рекомендациям которой корректируется баланс металлов и намечаются меропориятия по устранению причин разрыва баланса. При этом комиссией может быть принято решение о корректировке количества переработанной руды при условии, что такая корректировка подтверждается данными о наличии ошибки в весовом учете руды. Решение комиссии фиксируется протоколом или актом и прилагается к товарному балансу металлов, подписывается начальником ОТК комбината, начальником или инженером обогатительной фабрики, составителем и утверждается главным инженером комбината.

Приведены формулы, позволяющие рассчитывать составляющие погрешности невязки товарного баланса. Даны пределы допустимой случайной погрешности невязки, зависящие от коэффициента вариации. Методическая погрешность невязки зависит от доли отбрасываемых при анализе результатов. Вероятная систематическая погрешность невязки зависит от доли пропущенных всплесков массовой доли в потоках руды и продуктов обогащения. В итоге допустимая погрешность невязки становится преимущественно положительной или отрицательной.

Товарный баланс, погрешности невязки, допустимая невязка

1. Правила охраны недр при переработке минерального сырья. Постановление № 70 от 06 июня 2003 г. Госгортехнадзор. 8 с.

2. Козин В. З. Опробование минерального сырья. Екатеринбург: Изд-во УГГУ, 2011. 316 с.

3. Карпенко Н. В. К оцениванию невязки и корректирование товарного баланса металлов на обогатительных фабриках // Обогащение руд. 1992. № 1. С. 13–20.

4. ГОСТ Р ИСО 5725-(1-6)—2002. Точность (правильность и прецизионность) методов и результатов измерений.

5. Локонов М. Ф. Петрова М. И. Рейнгардт Е. П. Методика подготовки для анализа проб руды, содержащей интерметаллические соединения платиновых металлов // Обогащение руд. 1971. № 2. С. 43–47.

6. Козин В. З. Водовозов К. А. Причины положительных невязок товарного баланса на обогатительных фабриках // Обогащение руд. 2013. № 2.

7. Козин В. З. Водовозов К. А. Скрытые излишки и потери металлов на обогатительных фабриках // Обогащение руд. 2013. № 1. С. 37–39.

Полный текст статьи

Концентрацию водородных ионов, т. е. рН жидкой фазы пульпы, контролируют в операциях флотации; рН определяют колориметрическим и потенциометрическим методами. Для непрерывного потен-циометрического определения рН применяют автоматические электронные приборы с каломельными, хингидронными или стеклянными электродами,

Балансы составляют по ценным компонентам и по весу материалов для оценки работы обогатительных фабрик. Содержащийся в исходном сырье ценный компонент при обогащении с определенным технически возможным извлечением переходит в концентрат. Остальная часть ценного компонента попадает в хвосты, вызывая неизбежные технологические потери.

Технологический баланс составляют по данным взвешивания переработанного сырья и химических анализов сырья, концентратов и отвальных хвостов. На обогатительных фабриках составляют технологические балансы сменные, суточные, декадные, месячные, квартальные, полугодовые и годовые. Технологический баланс позволяет контролировать общий ход технологического процесса путем сравнения технологических показателей, получаемых на фабрике с показателями, достигнутыми при лабораторных испытаниях руд на обогатимость, а также сравнивать между собой работу отдельных секций, смен и бригад.

Товарный баланс составляют по данным взвешивания переработанного сырья и концентратов, определения количества материала,

Взвешивание на фабрике применяется для определения количества переработанной руды и полученных концентратов (масса хвостов определяется по разности). Руду, поступающую на фабрику в вагонетках или грузовых автомобилях, взвешивают на весовых платформах, а руду, поступающую в железнодорожных вагонах, взвешивают на вагонных весах. Автоматические конвейерные весы устанавливаются, как правило, в дробильном отделении и на ленточных конвейерах, подающих руду в мельницы. Установка весов перед тонким измельчением имеет то преимущество, что в этом случае можно контролировать количество руды, поступающей на обогащение, что очень важно для ведения технологического процесса и для определения суточной и сменной производительности фабрики.

Масса концентратов, получаемых на фабрике определяется на основании химических анализов и массы руды, а также непосредственным взвешиванием их в контейнерах, и вагонах.

При составлении баланса металлов учитывают массу сухой руды, поэтому при взвешивании обязательно отбирают пробу на влажность и вычитают массу влаги из общей массы руды. Проба на влажность отбирается от концентратов при упаковке их в тару или отгрузке в вагоны.

Ситовые анализы производятся для определения гранулометрического состава руды и продуктов дробления, измельчения и флотации. Крупность дробленого продукта контролируется ситовыми анализами при поступлении его в цех измельчения. Чаще всего ситовой анализ применяется при контроле тонкости помола при измельчении и классификации.

Минералогический анализ классов крупности исходной руды и продуктов обогащения показывает наличие сростков в хвостах или концентратах, а следовательно, необходимость более тонкого измельчения руды или доизмельчения концентратов и промпродуктов.

Особенно важным при измельчении и флотации является контроль за плотностью пульпы, т.е. содержанием в ней твердого (% твердого). Прежде всего контролируют плотность сливов классификатора и гидроциклона, так как они являются исходным питанием для флотации.

В настоящее время широко применяется автоматическое регулирование плотности сливов классификаторов и гидроциклонов. Наиболее широкое распространение получили пьезометрические индикаторы плотности, действие которых состоит в том, что при постоянной разнице в глубине пьезометрических трубок перепад давления, возникающий в них, зависит только от плотности пульпы. Конструкция этих индикаторов весьма проста, и они дают высокую точность измерения (±1%).

Для автоматического измерения плотности пульпы применяются плотномеры различной конструкции (весовые и радиоактивные), которые не только автоматически замеряют плотность пульпы, но и автоматически регулируют ее.

Определение концентрации ионов водорода производят либо измерением рН, либо титрованием определенного объема раствора кислотой или щелочью определенной концентрации.

В промышленных условиях рН измеряют рН-метрами (потенциометрами) с использованием компенсационного метода. Величина рН измеряется непрерывно с фиксацией на диаграмме.

В высокощелочных средах, создаваемых известью, обычно рН измеряется титрованием испытуемых растворов кислотой в присутствии индикатора. В этом случае щелочность раствора выражается содержанием свободной окиси кальция в единице объема раствора, например 200—300 г/м 3 .

Контроль за расходом флотационных реагентов является особенно важным, так как избыток их или недостаток оказывает вредное влияние на флотационный процесс. Особенно тщательно контролируется приготовление растворов реагентов определенных концентраций.

При установке автоматических питателей измерение расхода реагентов производится автоматически с диспетчерского пульта.

16.2 Технологический и товарный баланс продуктов обогащения

Для учета и технической отчетности на фабрике определяются следующие основные показатели: количество переработанной руды и полученных концентратов; содержание металлов в руде, концентратах и хвостах; извлечение металлов в концентраты и потери его с отвальными хвостами; время работы и простоев оборудования; расход электроэнергии; реагентов; воды и других материалов; себестоимость получаемых концентратов и производительность труда. Кроме того, на фабрике осуществляется оперативный контроль правильности ведения процесса для своевременного выявления отклонений от установленного режима, управления процессом и его совершенствования.

С целью оперативного руководства технологическим процессом, составления технологического и товарного баланса, количественно-шламовой схемы, определения эффективности работы отдельных циклов обогащения и основного оборудования, эффективности реагентного режима производится опробование руды и продуктов обогащения.

Для учета качественных и количественных показателей работы обогатительной фабрики за определенный период времени составляются балансы металла, которые являются основным документом технического отчета фабрики.

Под балансом металлов на обогатительной фабрике подразумевается отчет о поступлении и переработке руды, составленный по определенной форме и отражающий работу фабрики, ее отдельных цехов за смену, сутки, декаду, месяц, квартал и год. Составленный баланс металлов за отчетный период дает представление о техническом уровне работы фабрики, о степени извлечения металлов, а также о культуре производства, точности учета и контроля. Он является основой всех технико-экономических расчетов как при анализе работы фабрики за отчетный период, так и при планировании дальнейшей ее работы.

На обогатительных фабриках различают два вида балансов: технологический и товарный.

Технологический баланс металлов составляется по данным химических анализов руды и продуктов обогащения и сухой массы переработанной руды за данный период времени (смену, сутки, декаду, месяц, квартал и год).

Технологический баланс необходим для:

оперативного контроля и управления ходом технологических процессов, соблюдения кондиций на получаемые концентраты и хвосты, и определения извлечения металлов в концентраты;

оценки работы отдельных смен, секций, бригад и фабрики в целом по качественным и количественным показателям;

начисления заработной платы рабочим фабрики.

Результаты расчета технологического баланса оформляются в виде таблицы.

Технологический баланс металлов

где a1 - содержание металла в исходной руде, %;g1 - выход концентрата, %;g2 - выход пром. продукта, %;g3 - выход хвостов, %;b1 - содержание металла в концентрате, %;b2 - содержание металла в пром. продукте, %;b3 - содержание металла в хвостах, %.

Товарный баланс составляется по фактическому количеству переработанного сырья, выданных концентратов и отвальных хвостов, количеству продуктов, оставшихся в незавершенном производстве, количеству механических потерь, по химическим анализам руды, концентратов, хвостов и продуктов незавершенного производства. Таким образом, товарный баланс отражает результаты фактической деятельности фабрики. Составляют товарный баланс за декаду, месяц, квартал и год.

Товарный баланс необходим для:

учета и анализа количества и качества переработанных руд, полученных концентратов и хвостов, а также для учета и анализа конечных показателей обогащения — извлечения металлов в товарные концентраты;

учета остатков руды, концентратов, хвостов и продуктов незавершенного производства за отчетный период;

определения количества механических потерь металлов в процессе производства с целью дальнейшего устранения или снижения этих потерь;

финансовых, хозяйственных и арбитражных расчетов фабрики с поставщиками руды и потребителями концентратов;

начисления заработной платы руководящему составу фабрики и установление премиальной системы оплаты труда.

Для составления товарного баланса необходимо знать:

массу и влажность руд, поступающих на фабрику за отчетный период;

массу и влажность концентратов, отгруженных потребителям;

массу и влажность остатков руды, концентратов и продуктов незавершенного производства на начало и конец отчетного периода;

содержание металлов в руде, поступающей на фабрику за отчетный период;

содержание металлов в концентратах, отгруженных потребителям за отчетный период;

содержание металлов в отвальных хвостах;

результаты учета механических потерь руды, концентратов и. других продуктов по обогатительной фабрике (пылеобразование, слив сгустителей и т. п.);

итоговые данные технологического баланса за отчетный период.

Товарный баланс составляется по уравнению:

где Qc -масса переработанного за отчетный период сырья, т;?c -содержание в нем ценного компонента, %;Qсн ,Qкн - масса остатков на складах соответственно сырья и концентрата, перешедших с предыдущего отчетного года, т;?cн. ?кн – содержание металла в остатках соответственно руды и концентрата, %;Qк – масса концентрата, отправленного потребителям за отчетный период, т; ?к – содержание ценного компонента в концентрате, %;Qск ,Qкк – остатки на складах соответственно сырья и концентрата, перешедшие на следующий отчетный период, т;?cк. ?кк - содержание ценного компонента в остатках соответственно сырья и концентрата, %;Qх – масса ценного компонента в хвостах, %; М- масса ценного компонента в механических потерях (за отчетный период).

Таким образом, принципиальное различие между технологическим и товарным балансом состоит в том, что в технологическом балансе не учитываются механические потери в различных стадиях обогащения. Поэтому технологическое извлечение бывает, как правило, выше товарного. Причинами такого несоответствия могут быть также неправильная организация опробования, ошибки при анализе на влажность руды и продуктов обогащения, ошибки химических анализов, неточность учета остатков концентратов и продуктов незавершенного производства.

Сопоставление и анализ технологического и товарного балансов позволяет обнаружить источники потерь, ошибки при взвешивании, опробовании и различных анализах.

1. Абрамов А.А. Переработка, обогащение и комплексное использование твердых полезных ископаемых. - М.:МГТУ, 2001-472с.

2. Авдохин В.М. Основы обогащения полезных ископаемых: учебник для вузов: в 2 т.- М. Изд. Московского госуд. университета, т.1 Обогатительные процессы, 2006.

3. Абрамов А.А. Технология переработки и обогащения руд цветных металлов; в 3 т. - М. МГГУ, 2005.

4. Верхотуров М.В. Гравитационные методы обогащения. - М. МГУ, 2006.

5. Шилаев В.П. Основы обогащения полезных ископаемых. - М. «Недра», 1986 – 295с.

6. Бедрань В.Г. Скоробогатов П.М. Переработка и качество полезных ископаемых. - М. «Недра», 1986 – 409 с.

7. Полькин С.А. и Адамов Э.В. Обогащение руд цветных металлов. Учебник для вузов. - М. «Недра», 1983 – 400с.

8. Тихонов О.Н. и др. Справочник по проектированию рудных обогатительных фабрик. – М. «Недра», 1988.

Для определения и анализа химического, минералогического и гранулометрического состава исходной руды и продуктов обогащения, их влажности, плотности пульпы осуществляется опробование (с овокупность операций отбора проб, обработки и подготовки их к анализу). При опробовании необходимо использоватьь только представительные пробы. т.е. части материала, обладающих свойствами всей массы опробуемого материала.

Опробование сопутствует любому процессу обогащения, поскольку только сопутствующими измерениями возможно определить качество исходных и конечных продуктов и расчет технологических показателей.

Цель опробования – получение необходимой информации об опробуемом продукте. При этом получение такой информации может осуществляться определением свойств этого опробуемого массива (например, при измерении массы, валовой переработки руды и т.п.) либо свойств некоторой выделенной части массива с последующим распространением этих свойств на всю опробуемую массу.

В зависимости от использования результатов анализа проб опробование может быть:

1)технологическим оперативным. применяемым для управления процессом обогащения;

2) технологическим балансовым – для составления технологического баланса;

3) товарным – для учета металла и составления товарного баланса.

При технологическом оперативном опробовании отбираются пробы от руды и различных продуктов обогащения за определенный интервал времени, который в зависимости от продолжительности подготовки и анализа пробы может составлять от 15 мин до 2 ч. При балансовом опробовании для оценки работы смены и фабрики контролируемый интервал времени принимается равным продолжительности смены. Товарное опробование проводится только для исходных и конечных продуктов за контролируемый период времени, например, месяц.

Опробование производится по определенной схеме в соответствии с технологическим процессом. Полученные в результате опробования данные характеризуют состояние процесса и состав продуктов в момент взятия пробы.

В зависимости от периодичности отбора пробы опробование может быть:

- систематическими;

- периодическим.

Систематически отбирают пробы на определение следующих параметров:

Периодически отбирают пробы для контроля:

Полное опробование технологического процесса для расчета качественно-количественной и водношламовой схемы проводится также периодически в соответствии с графиком или при изменении технологической схемы и реагентного режима.

Операции опробавания включают следующие операции:

1) отбор точечных проб;

2) составление объединенной пробы и лабораторных проб.

Точечная проба – это количество материала, отобранное от опробуемого продукта за одну отсечку пробоотбирающего устройства. Из точечных проб составляется за определенный промежуток времени составляется объединенная проба. из которых готовится лабораторная проба, направляемая на анализ. Эти пробы могут быть часовыми, сменными и месячными.

Отобранная проба должна характеризовать состав и свойства того материала, от которого она была отобрана, т.е. она должна быть представительной. Поэтому большое значение имеют масса пробы, метод ее отбора и обработки. Масса пробы зависит от крупности, физико-химических свойств продукта, требуемой точности пробования и анализа. Зависимость массы пробы от размера кусков опробуемого материала выражается зависимостью, которая называется формулой Чечотта:

где d – размер максимального куска опробуемого материала, мм; k – коэффициент, зависящий от однородности опробуемого материала, содержания в нем металла и его ценности.

Коэффициент k зависит от однородности материала и тем больше, чем ценнее металл, содержащийся в руде и неоднороднее опробуемый материал (табл. 1).

Таблица 1. Значения коэффициента k.

Методы, средства отбора и подготовки проб определяются свойствами опробуемого продукта, условиями его опробования и назначением опробования. В настоящее время для опробования материала, находящегося в движении, применяются в основном механическое пробоотбиратели, которые производят отсечку точечных проб от опробуемых продуктов путем пересечения через определенный промежуток времени всего потока. Собираемые в приемнике пробоотбирателя точечные пробы составляют объединенную пробу за определенный период времени. При обробовании потока пульпы применяются пробоотборники с продолным или поперечным методом пересечения потока, которые через равные промежутки времени отсекают порцию материала от всей струи. Масса объединенной пробы составляет обычно для руд 0,001…0,025%, для концентратов – 0,002…0,2% и для хвостов- 0,0004…0,006% от массы опробуемого продукта. Масса проб от товарных продуктов составляет 0,001-0,00001 %.

Объединенные пробы обрабатывают по стандартным схемам, пример которой приведен на рис. 1.

Эти схемы обычно состоят из нескольких стадий, включающих операции дробления и измельчения, грохочения, перемешивания и сокращения. Последовательное дробление и измельчение проб осуществляется в дробилках, мельницах, истирателях при одновременном перемешивании и сокращении в зависимости от крупности материала. Таким образом, первичной пробы доводится до конечной при сохранении представительности ее. Перед каждым сокращением проба тщательно перемешивается для усреднения материала пробы по составу и крупности.

Пробы более 100 кг и крупности кусков 50…100 мм перемешивают методом кольца и конуса, для проб массой более 20…25 кг и при отсутствии крупных кусков применяется перемешивание методом перекатывания. При небольших количествах мелкоизмельченные пробы перемешиваются просеиванием через сито, размер отверстий которого в 2…3 раза больше размера максимальных кусков в пробе. При механическом перемешивании применяются специальные смесители или специальные мельницы.

После того, как проба тщательно перемешена, ее сокращают различными способами в зависимости от количества материала и его крупности. Ручное сокращение проб производится методом конуса с квартованием и методом квартования с вычерпованием. Для сокращения материала крупностью менее 25 мм и тонкоизмельченного материала применяют кроме сократителией желобчатого типа с продолным сечением потока материал, механические сократители.

Методом квадратования отбирают пробы тонкоизмельченного материала на химический анализ. При опробовании дробленых руд применяютмя механизированные пробоотборочно-сократительные установки с механическими пробоотборниками с дробилками, мельницами и механическими сократителями. При обработке пульповых проб сначала осуществляется обезвоживание их и сушка при температуре 105…110?С.

Для оперативного контроля технологического процесса на фабриках используются системы автоматического отбора, доставки и подготовки проб к анализу и их анализ. В настоящее время наиболее эффективным средством получения достоверной информации об управляемом процессе должны стать автоматизированные системы контроля. С появлением автоматических анализаторов качества, основанных на современных физических и физико-химических методах контроля, автоматических гранулометров, уровнемеров и других технических средств значительно расширились возможности получения аналитической информации. Однако практическая реализация этих возможностей связана с трудностями методического характера, обусловленными большим разнообразием составов и свойств контролируемых сред, дефицитом некоторых технических средств, недостаточно высоким уровнем их надежности, а также высокой стоимостью и сложностью современных систем автоматического контроля.

Теоретические проблемы обусловлены спецификой аналитического контроля, отличающей его от других более простых видов контроля, теория которых хорошо разработана. Сложностью аналитического контроля, по-видимому, объясняется и недостаточная разработка ряда его аспектов на различных этапах выполнения аналитических и вычислительных операций. Технические проблемы создания АСАК возникают из-за отсутствия некоторых технических средств, особенно на этапах отбора, подготовки и транспортировки проб, а также из-за недостаточной надежности средств аналитической и вычислительной техники.