Рейтинг: 4.7/5.0 (1686 проголосовавших)

Рейтинг: 4.7/5.0 (1686 проголосовавших)Категория: Руководства

Модель снята с производства

ОписаниеСтанок фрезерный консольный горизонтальный 6Т83Г-1 предназначен для выполнения разнообразных фрезерных работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами. Применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, спиралей, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов, их сплавов и других материалов.

Высокая жесткость станков позволяет применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Большая мощность привода главного движения и тяговое усилие продольной подачи стола позволяют производить за один проход обработку широких горизонтальных поверхностей набором цилиндрических или фасонных фрез, установленных на горизонтальной оправке.

Технологические возможности станков могут быть расширены за счет применения накладной фрезерной, делительной и долбежной головок, круглого поворотного стола.

Станки выпускаются в различных исполнениях по напряжению и частоте питающей сети. Поставляются запасные части.

Е Руководство По Эксплуатации Электрооборудования 6Т83Г

Е Руководство По Эксплуатации Электрооборудования 6Т83Г

На этой странице описание, характеристики, цена, фото станка сверлильного настольного 2С125-01. фрезерный ОРША-Ф32Г [стол 320/ 1400] · Станок фрезерный 6Т83Г [стол 400х1600]. ПОЛУЧИТЬ ЦЕНУ ПО E - MAIL! Станок в сборе включая электрооборудование. 1 Руководство по эксплуатации.

Руководство по эксплуатации. http:// iles/file/4263/ 6Т82Г-1, 6Т82-1, 6Т83Г -1, 6Т83-1, станки консольно-фрезерные.

Состав электрооборудования с техническими характеристиками. конструкции и работы станка, электрооборудование станка ( описание работы схемы), спецификация 6Т80Ш; 6Т80Г; 6Т80; 6Т10 фрезерный станок Скачать; 6Т82Г-1; 6Т82-1; 6Т83Г -1; 6Т83-1 фрезерный Паспорт на станок: 2620( Е,В).

Руководство по эксплуатации электрооборудования 6Т82Г-1.00.000 РЭ1. Консольно-фрезерные станки 6Т82Г-1, 6Т82-1, 6Т12-1, 6Т82Ш-1, 6Т83Г -1.

Полная техническая документация, руководство по эксплуатации, 6Т83Г -1, так же входит в комплект, как и весь раздел электрооборудования. любому контактному телефону; Отправить письмо на e -mail: manager@pasportz.ru.

Руководство по эксплуатации электрооборудования, электросхемы 6Т82Г- 1, 6Т82-1, 6Т83Г -1, 6Т83-1, станки консольно-фрезерные.

Токарно-винторезный 1К62Д - Руководство по эксплуатации Станки консольно-фрезерные 6Т82Г-1, 6Т82-1, 6Т83Г -1, 6Т83-1 - Руководство 6Т83-1, 6Т12-1, 6Т13-1, 6Т82Ш-1, 6Т83Ш-1 - электрооборудование.

Паспорт, схемы, описание, характеристики. 3, 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г, 400 х 1600. станка приводятся в свидетельстве о приемке станка /см. руководство по эксплуатации станка 6Т80Ш.00.000 РЭ/. Привод и электрооборудование (3412) 66-45-05, E -mail: stanki@udm.ru.

Продажа Паспорта и руководства по эксплуатации к КПО и станкам. Электрооборудование Ниже приведен список всех паспортов и руководств к эксплуатации к РВ201А Е -1654 (Япония) 6Т82Г-1; 6Т82-1; 6Т83Г -1; 6Т83 -1.

Производитель серии универсальных фрезерных станков 6Р83Г Горьковский завод фрезерных станков . основанный в 1931 году.

Завод специализируется на выпуске широкой гаммы универсальных фрезерных станков, а, также, фрезерных станков с УЦИ и ЧПУ, и является одним из наиболее известных станкостроительных предприятий в России.

Производство фрезерных станков на Горьковском станкостроительном предприятии началось в 1932 году. В 1972 году завод начал выпуск серию горизонтальных фрезерных консольных станков 6Р82 и которые являются дальнейшим развитием станков аналогичных моделей серии М.

Станки модели 6Р83Г отличаются от станков 6Р82Г увеличенными размерами рабочего стола и более мощным двигателем главного движения.

Стол станка модели 6Р82Г (6Р83Г) — неповоротный.

Станки консольно-фрезерные. Общие сведенияГоризонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные - это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное. универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков .

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4. причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

Размер стола, мм

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков6 - фрезерный станок (номер группы по классификации ЭНИМС)

Р – серия (поколение) станка (Б, К, Н, М, Р, Т)

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 - горизонтальный фрезерный)

3 – исполнение станка - типоразмер (0, 1, 2, 3, 4) (3 - размер рабочего стола - 400 х 1600)

Буквы в конце обозначения модели

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка - (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

6Р83Г станок горизонтальный консольно-фрезерный. Назначение и область примененияСтанок предназначен для фрезерования всевозможных деталей из стали, чугуна и цветных металлов цилиндрическими, дисковыми, фасонными, угловыми, торцовыми, концевыми и другими фрезами в условиях индивидуального и серийного производства. Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет успешно использовать станки для выполнения работ операционного характера в поточных и автоматических линиях в крупносерийном производстве.

На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и т. д

Технологические возможности станка могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений.

Класс точности станка Н по ГОСТ 8—77.

Особенностями конструкции станка являются широкие диапазоны величин подач стола; быстросменное крепление инструмента; наличие механизма замедления подачи; замедление рабочей подачи в автоматическом цикле; возможность работы в автоматических циклах, включая обработку по рамке; автоматическая смазка узлов; применение бесконтактных быстродействующих электромагнитных муфт в приводе подач; повышенная точность станка за счет расположения винта поперечной подачи но оси фрезы; возможность перемещения стола одновременно по двум и трем координатам; возможность применения электродвигателя постоянного тока в приводе подач; возможная дальнейшая автоматизация станков за счет применения цифровой индикации и устройств оперативного управления.

Станки предназначены для выполнения различных фрезерных работ в условиях как индивидуального, так и крупносерийного производства. В условиях крупносерийного производства станки могут быть успешно использованы также для выполнения работ операционного характера.

Техническая характеристика и высокая жесткость станков позволяют полностью использовать возможности как быстрорежущего, так и твердосплавного инструмента.

Для сокращения вспомогательного времени и удобства управления в станках предусматриваются:

Станки автоматизированы и могут быть настроены на различные автоматические циклы, что повышает производительность труда, исключает необходимость обслуживания станков рабочими высокой квалификации и облегчает возможность организации многостаночного обслуживания.

Габаритные размеры рабочего пространства фрезерного станка 6Р83Г

Привод главного движения осуществляется от фланцевого электродвигателя через упругую соединительную муфту.

Числа оборотов шпинделя изменяются путем передвижения трех зубчатых блоков по шлицевым валам. Коробка скоростей позволяет сообщить шпинделю 13 различных скоростей.

Привод подач осуществляется от фланцевого электродвигателя, смонтированного в консоли. Посредством двух трехвенцовых блоков и передвижного зубчатого колеса с кулачковой муфтой коробка подач обеспечивает получение 18 различных подач, которые через шариковую предохранительную муфту передаются в консоль и далее при включении соответствующей кулачковой муфты — к винтам продольного, поперечного и вертикального перемещений.

Ускоренные перемещения получаются при включении фрикциона быстрого хода, вращение которого осуществляется через промежуточные зубчатые колеса непосредственно от электродвигателя подач.

Фрикцион сблокирован с муфтой рабочих подач, что устраняет возможность их одновременного включения.

График, поясняющий структуру механизма подач станка, приведен на рис. 5 (вертикальные подачи в три раза меньше продольных и поперечных).

Станина жестко закреплена на основании и зафиксирована штифтами.

Хобот и серьги могут перемещаться и закрепляться, хобот в направляющих станины, серьги — на направляющих хобота.

Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ НЕ ДОПУСКАЕТСЯ.

Регулирование зазора в подшипниках серьги производится гайкой 4 или винтом 1 (рис. 6) по нагреву. При хорошем качестве поверхности опорной втулки оправки (1,25; 0,63) и достаточной смазке после обкатки в течение одного часа при максимальном числе оборотов избыточная температура внутренней поверхности инструментального конуса не должна превышать 55°С. Масло в подшипник поступает из ниши серьги через окно во втулке 3 и фитиль. Регулирование подачи масла осуществляется проволочкой 2.

Коробка скоростей смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой, допускающей несоосность в установке двигателя до 500—700 мкм.

Осмотр коробки скоростей можно произвести через окно с правой стороны.

Шпиндель станка (рис. 7) представляет собой трехопорный вал, геометрическая точность которого определяется в основном подшипниками 2 и 4. Подшипник третьей опоры поддерживает хвостовик шпинделя.

Регулирование осевого люфта в шпинделе осуществляется подшлифовкой колец 9 и 10. Повышенный люфт в переднем подшипнике устраняют подшлифовкой полуколец 5 и подтягиванием гайки 1.

Регулирование проводят в следующем порядке:

Смазка коробки скоростей осуществляется от плунжерного насоса (рис. 8), приводимого в действие эксцентриком. Производительность насоса около 2 л/мин. Масло к насосу подводится через фильтр. К переднему подшипнику шпинделя и глазку контроля работы насоса подведены отдельные трубки. Остальные элементы коробки скоростей смазываются разбрызгиванием масла, поступающего из отверстий трубки, расположенной над коробкой скоростей.

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Рейка 1 (рис. 9), передвигаемая рукояткой переключателя 5, посредством сектора 2 через вилку 10 (рис. 10) перемещает в осевом направлении главный валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические шестерни 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов реек 5 и 7, зацепляющихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательное перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению определенных пар шестерен. Для исключения возможности жесткого упора шестерен при переключении штифты 8 реек подпружинены.

Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12.

Регулирование пружины 13 производится пробкой 14 с учетом четкой фиксации лимба и нормального усилия при его повороте.

Рукоятка 5 (см. рис. 9) во включенном положении удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца.

Соответствие скоростей значениям, отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (см. рис. 10) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31,5 об/мин и диска с вилками в положение скорости 31,5 об/мин.

Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до I мм.

Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла, поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию вилок, их деформации или поломке.

Плоскость разъема уплотняется прокладкой или бензиноупорной смазкой БУ, ГОСТ 7171—63.

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли (кинематику коробки подач см. на рис. 3).

Получаемые и результате переключения блоков скорости вращения передаются на выходной вал 12 12 (рис. 11) через шариковую предохранительную муфту, кулачковую муфту 4 и втулку 3, соединенную шпонкой с кулачковом муфтой 4 и выходным валом 12.

При перегрузке механизма подач шарики, находящиеся в контакте с отверстиями кулачковой втулки 2, сжимают пружины и выходят из контакта. При этом зубчатое колесо 17 проскальзывает относительно кулачковой втулки 2 и рабочая подача прекращается. Быстрое вращение передается от электродвигателя, минуя коробку подач, зубчатому колесу 13, которое сидит на хвостовике корпуса фрикциона 9 и имеет таким образом постоянное число оборотов. При монтаже необходимо проверить затяжку гайки 11. Корпус фрикционной муфты должен свободно вращаться между зубчатым колесом 10 и упорным подшипником.

Диски фрикциона через один связаны с корпусом фрикциона, который постоянно вращается, и втулкой 15, которая в свою очередь соединена шпонкой с выходным валом 12.

При нажатии кулачковой муфтой 4 на торец втулки 5 и далее на гайку 14 диски 7 и 8 сжимаются и передают быстрое вращение выходному валу 12 и зубчатому колесу 10.

При регулировании предохранительной муфты снимается крышка 2 (рис. 12) и вывертывается пробка 1. На место пробки вставляется стальной стержень так, чтобы конец его вошел в отверстие на наружной поверхности гайки 18 (см. рис. 11), которая застопоривается. Плоским стержнем через окно крышки повертывается за зубья зубчатое колесо 17. После регулирования гайка обязательно контрится от самопроизвольного отворачивания стопором 1. Регулирование считается правильным, если при встречном фрезеровании цилиндрической фрезой удается фрезеровать чугун марки СЧ 15-32 при следующих параметрах режима резания:

При этих режимах муфта может периодически прощелкивать.

Регулирование зазора между дисками фрикциона производится гайкой 14, которая зафиксирована от самопроизвольного перемещения.

Механизм переключения подач входит в узел коробки подач. Принцип ее работы аналогичен работе коробки переключения

Схема электрическая фрезерного станка 6Р83Г

Питающая сеть: Напряжение 380 В, род тока переменный, частота 50 Гц

Цепи управления: Напряжение 110 В, род тока переменный

Цепи управления: Напряжение 65 В, род тока постоянный

Местное освещение: напряжение 24 В.

Номинальный ток (сумма номинальных токов одновременно работающих электродвигателей) 20 А.

Номинальный ток защитного аппарата (предохранителей, автоматического выключателя) в пункте питания электроэнергией 63 А.

Электрооборудование выполнено по следующим документам: принципиальной схеме 6Р13.8.000Э3. схеме соединения изделия Р13.8.000Э4.

Установочный чертеж фрезерного станка 6Р83Г

При работе на числах оборотов шпинделя выше 63 об/мин пределы использования привода главного движения станков ограничиваются номинальной мощностью установленного электродвигателя.

Наибольшее усилие резания, допускаемое механизмом подачи соответственно для продольной, поперечной и вертикальной подач, составляет: для станков 6Р82 и 6Р82Г — 1500, 1200, 500 кгс; для станков 6Р83 и 6Р83Г — 2000, 1200, 800 кгс.

Наибольший допустимый диаметр фрез при черновой обработке составляет: для станков 6Р82Г — 160 мм; для станков 6Р83Г — 200 мм.

В случае возникновения признаков вибрации при некоторых параметрах режима резания рекомендуется увеличить подачу на зуб или применить фрезы с неравномерным шагом.

При работе на низких числах оборотов шпинделя (n

© 2000-2016 Рубикон, ООО Каталоги, справочники, базы данных по металлообрабатывающему оборудованию

(3412) 66-45-05, E-mail: stanki@udm.ru

6Т83Г-1 горизонтальный фрезерный станок, модернизированный электрошкаф, годовая гарантия.ОПИСАНИЕ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА Станки 6Т83Г, фрезерные консольные горизонтальные станки, широко применяются в различных современных металлообрабатывающих производствах для выполнения разнообразных фрезерных работ цилиндрическими угловыми, торцевыми и другими фрезами. Станки моделей 6Т82 и 6Т83 имеют поворот стола в горизонтальной плоскости для обработки спиралей. На станках обрабатывают горизонтальные и вертикальные плоскости, пазы, рамки, углы, зубчатые колеса, модели штампов, пресс-формы и другие детали из стали, чугуна, цветных металлов, их сплавов и пластмасс. Мощность привода и высокая жесткость станков позволяет применять твердосплавный инструмент. Станки имеют различные автоматические циклы. Автоматическую смазку узлов и индивидуальную смазку направляющих. Механизированное крепление инструмента в шпинделе. Механизм пропорционального замедления подач. Электромагнитные муфты управления переключениями перемещений по координатам. Устройство ограничения зазора в винтовой паре продольного хода. Механическую предохранительную муфту защиты привода подач от перегрузок. Электромагнитную муфту торможения шпинделя при остановке. Защитное устройство от стружки. Станки дают возможность автоматизировать процессы обработки. Станки отличает широкий диапазон частоты вращения шпинделя и подач стола. Высокая производительность. Надежность и долговечность. Технологические возможности станков могут быть расширены при использовании фрезерной вертикальной накладной головки, поворотного круглого стола, делительной и долбежной головок. Основные данные Параметры 6Т83Г Размеры стола мм. 400x1600 Масса детали кг. 630 Перемещение стола X, Y, Z. мм. 1010, 400, 420 Вращение шпинделя об/мин. 31,5-1600 Подачи стола мм/мин. (X,Y) Z. 12-1600 4-530 Поворот стола град. Мощность главн. двигателя квт. 11 Двигатель стола квт. 3 Габариты станка мм. 2570x2250x1770 Масса станка кг. 3800 Дополнительная комплектация 1, 2, 3, 4, 5

Информация для заказа

Отзывы о товаре

Модель, название: 6Т83Г-1 Консольно-фрезерный станок

Производство: Вильнюсский завод шлифовальных станков

Название, маркировка:

1. Руководство по эксплуатации 6Т82Г-1.00.000РЭ

2. Электрооборудование 6Т82Г-1.00.000 РЭ1

Год: -

Страниц: 76

Формат: jpg

Просмотреть образец документации

Узнать стоимость документации

Консольно-фрезерный станок модели 6Т83Г-1 предназначен для фрезерования всевозможных деталей из различных материалов в условиях индивидуального и серийного производства. На станках можно обрабатывать:

- Вертикальные плоскости;

- Горизонтальные плоскости;

- Пазы;

- Углы;

- Рамки;

- Зубчатые колёса и др;

На универсальных станках имеющих поворотный стол можно фрезеровать разнообразные спирали. Станки выполены на базе основной модели с максимальной унификацией, имеют одинаковые кинематические схемы и унифицированную конструкцию. Технологические возможности станков могут быть расширены с применением делительной головки, поворотного круглого стола, накладной универсальной головки и других приспособлений. Возможность настройка станка на различные полуавтоматическая и автоматические режимы позволяет организовать многостаночное обслуживание, успешно использовать станки для выполнения различных работ в поточном производстве. Станки могут поставляться в страны с умеренным и тропическим климатом.

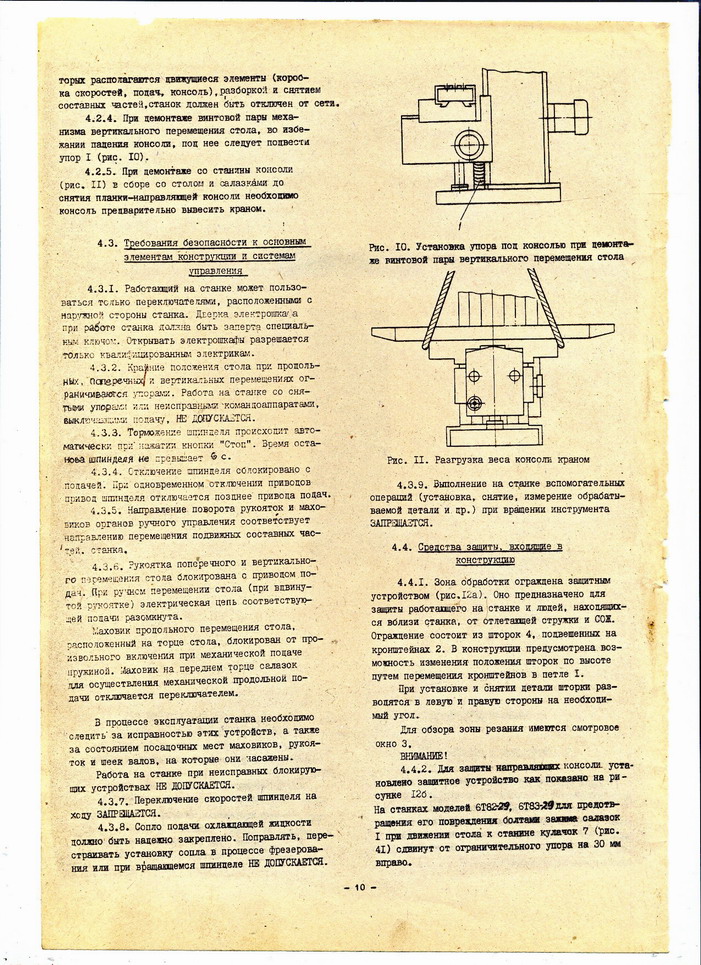

Перед работой на станке необходимо тщательно ознакомиться с настоящим руководством. К работе на станке допускаются лица, знакомые с общими требования безопасности при выполнении фрезерных работ, изучившие особенности станка и меры безопасности, приведенные в данном разделе руководства. При установке станок должен быть надёжно закреплен и подключен к общей системе заземления. Сопротивляше цепей заземления не должно превышать 0,1 Ом. При выполнении ремонтных работ, связанных со снятием крышек с ниш, в которых располагаются движущиеся элементы (коробка скоростей, подач, консоль), разборкой и снятием составных частей станок должен быть отключен от сети. При демонтаже винтовой пары механизма вертикального перемещение стола, во избежании падения консоли, под неё следует подвести упор. При демонтаже со станины консоли в сборе со столом и салазками до снятия планки направляющей консоли необходимо консоль предварительно вывесить краном. Работавший на станке может пользоваться только переключателями, расположенными с наружной стороны станка. Дверка, электрошкафа при работе станка должна быть заперта специальным ключом. Открывать электрошкафы разрешается только квалифицированным электрикам.

Комментарии

Станок новый, в наличии, гарантия 12 месяцев, пусконаладочные работы, доставка.

Приглашаем посетить производство фрезерных станков.

Широкоуниверсальный фрезерный станок 6Т83Ш (он же 6Р83Ш производился до 1985г) Получил широкое применение в тяжелой промышленности из-за своих расширенных возможностей. Благодаря накладной шпиндельной головке, которая способна поворачиваться и устанавливаться на хобот, на данном станке можно обрабатывать детали в различных плоскостях и под разным углом к поверхности стола. Перечень применяемых фрез безграничен, благодаря чему на станке 6Т83Ш можно обрабатывать большой диапазон деталей. Тяжелая литая станина обеспечивает надежную виброустойчивость и высокую точность в ходе обработки детали. За долгие годы производства фрезерного станка 6Т83Ш было достигнуто оптимальное сочетание стоимости и качества исполнения, полностью оптимизированного под особенности российской промышленности. Данный широкоуниверсальный станок отлично подходит для крупносерийного, масштабного производства. Возможно несколько вариантов исполнения данного станка с ЧПУ, УЦИ и стандарный универсальный.

АНАЛОГИ 6Т83Ш:Станок универсально-фрезерный Opti МТ200 1600 мм х 360 мм

Скачать бесплатно паспорт на фрезерный широкоуниверсальный станок 6Т82Ш-6Т83Ш.pdf

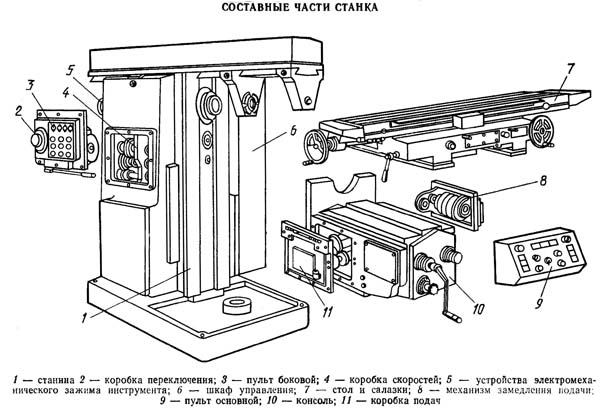

Перечень составных частей станка

Кнопка питания нулевого расцепителя вводного выключателя

Привод горизонтального шпинделя и шпинделя накладной головки осуществляется от отдельных фланцевых электродвигателей через упругие соединительные муфты.

Частота вращения шпинделей изменяется путем передвижения зубчатых блоков по шлицевым валам.

Горизонтальный шриндель имеет 18, а шпиндель накладной головки - 11 различных скоростей.

Перечень деталей к кинематической схеме приведен в таблице.

Привод подач, включающий цепь ускоренного хода, цепь рабочих подач осуществляется от фланцевого электродвигателя, размещенного на правой стороне консоли. Посредством четырех двухвенцовых зубчатых блоков и одновенцевого подвижного зубчатого колеса включения перебора, коробка подач обеспечивает получение 22 различных подач , которые передаются на выходной вал привода, снабженный муфтой включения ускоренного хода, муфтой включения рабочих подач и предохранительной шариковой муфтой. С зубчатого венца предохранительной муфты 53 движение поступает на коробку раздачи движение по ходовым винтам, где для каждой координаты перемещений стола установлено по одной управляющей электромагнитной муфте.Движение стола в заданном направлении обеспечивается включением соответствуеющнй муфты в раздаточной коробке.

Ускоренные перемещения получаются включением муфты ускоренного хода 43 и электродвигателя подач, движение с которого через конические зубчатые колеса 39 и 40 передается на вал II а затем через колесо 42 сообщается зубчатому венцу муфты 43, свободно обкатывающемуся на валу XI и взаимодействующему с электромагнитной муфтой включения ускоренного хода.

Рабочие перемещения обеспечиваются включением муфты подач 45 при работающем двигателе и разомкнутой муфте ускоренного хода. Скорость вращения выходного вала XI при включенной подаче определяется положением передвижных зубчатых блоков в коробке подач.

При включении механического перемещения стола станка начало движения происходит с выдержкой времени до 2 с.

Установочные ручные перемещения стола производятся маховиками 26 и 44. Перемещения салазок и консоли - съемной рукояткой 53, гильзы поворотного хода - маховиком 18.

Перечень зубчатых колес, червяков и ходовых винтов 6Т83Ш

Примечание: для станков с электрооборудованием на 60Гц число зубьев зубчатого колеса 1 равно 24 и далее соответственно: 2-56, 39-18, 40-25, 93-30, 94-62, 95-70, 96-38, 97-53, 98-47.

* - зубчатые полумуфты.

Краткое описание ссборочных единиц станка 6Т83Ш

Станина.

Станина - основная сборочная единица, на которой монтируются составные части и механизмы станка. Жесткость конструкции станины достигается за счет развитого основания и большого числа ребер. По вертикальным направляющим станины перемещается консоль, по горизонтальным - хобот. Для ограничения хода консоли с левой стороны станины крепится планка с кулачками. С правой стороны на станине установлена станция управления. Сзади к станине прифланцованы электродвигатели главного движения и механизма крепления инструмента. Внутри корпуса станины имеется резервуар для масла. Станина устанавливается на основание, которое служит и опорой винта подъема консоли. Сзади на основание установлен насос подачи охлаждающей жидкости.

Хобот.

Хобот представляет собой самостоятельную сборочную единицу. В нем монтируется коробка скоростей (рис.16 ) привода шпинделей поворотной головки. Изменение скоростей шпинделя осуществляется передвижением зубчатых блоков по шлицевым валам рукоятками 14 в соответствии с установленными на них табличками. Перемещение хобота в направляющих станины осуществляется вращением рукоятки 15. Перед перемещением хобота необходимо отвернуть винт 45 на 4-5 оборотов для получения легкого хода. При необходимости использования станка как обычного горизонтального на направляющих хобота могут быть установлены серьги (рис 15). Расточка отверстия серьги под подшипник выполнена индивидуально для каждого станка, поэтому ПЕРЕСТАНОВКА СЕРЕГ С ОДНОГО СТАНКА НА ДРУГОЙ ЗАПРЕЩАЕТСЯ.

Как правило, на станке 6Т82Ш применяется одна из серег I или II на станке 6Т83Ш - серьга II, при тяжелых режимах обработки на станке 6Т83Ш могут использоваться две серьги II.

Поворотная головка.

Поворотная головка крепится к хоботу через промежуточную плиту 1 при помощи болтов. введенных в кольцевой Т образный паз и центрируется в кольцевой выточке (рис. 16). Поворотная головка зафиксирована в нулевом положении по отношению к фланцу хобота. Для поворота головки следует освободить ее от нулевой фиксации вращением гайки штифта фиксации и вытягиванием штифта 55 (рис 13). Шпиндель поворотной головки получает вращение от коробки скоростей хобота через кулачковую муфту 1 и конические зубчатые колеса 2,3 (рис. 17) и 4, 5 (рис. 18). Шпиндель представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Перемещение гильзы двухопорной головки производится маховичком. связанным при помощи червяка и зубчатого колеса с рейкой, нарезанной на гильзе шпинделя. Механизм зажима гильзы включает в себя неподвижный упор 1 (рис. 19) и тягу 2.

.jpg)

.jpg)

Накладная головка.

Накладная головка крепится к поворотной головке посредством Т образного паза. Шпиндель накладной головки получает вращение от шпинделя поворотной головки (рис 20).

Коробка скоростей.

Коробка скоростей горизонтального шпинделя смонтирована непосредственно в корпусе станины. Соединение коробки с валом электродвигателя осуществляется упругой муфтой. На промежуточных валах смонтированы два тройных и один двойной блок шестерен. На моторном валу установлена электромагнитная муфта II (рис. 21), служащая для торможения шпинделя при останове. Осмотр коробки скоростей можно произвести через окно с правой стороны станины. Шпиндель станка (рис. 21) представляет собой двухопорный вал, геометрическая точность вращения которого определяется, в основном, подшипниками 2 и 4.

Коробка переключения скоростей.

Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней. Рейка 1 (рис.22), передвигаемая рукояткой переключения 5, посредством сектора 2 через вилку 10 (рис.23) перемещает в осевом направлении валик 3 с диском переключения 9. Диск переключения поворачивается указателем скоростей 11 через конические зубчатые колеса 2 и 4. Диск имеет несколько рядов отверстий определенного размера, расположенных против штифтов 8 реек 5 и 7, зацепляюшихся попарно с зубчатым колесом 6. На одной из каждой пары реек крепится вилка переключения. При перемещении диска нажимом на штифт одной из пары обеспечивается возвратно-поступательной перемещение реек. При этом вилки в конце хода диска занимают положение, соответствующее зацеплению отдельных пар зубчатых колес. Для исключения возможности жесткого упора зубчатых колес при переключении штифты 8 реек подпружинены. Фиксация лимба при выборе скорости обеспечивается шариком 1, заскакивающим в пазы звездочки 12. Регулирование пружины 13 для четкой фиксации лимба и нормального усилия при его повороте производится пробкой 14. Рукоятка 5 (рис 22) во включенном положении, удерживается за счет пружины 4 и шарика 3. При этом шип рукоятки входит в паз фланца. Соответствие скоростей, значениям отмеченным на указателе, достигается определенным положением конических шестерен 2 и 4 (рис. 23) по зацеплению. Правильное зацепление устанавливается по кернам на торцах сопряженного зуба и впадины или при установке указателя в положение скорости 31 , 5 м/мин и диска с вилками в положение скорости 31,5 м/мин. Зазор в зацеплении конической пары не должен быть больше 0,2 мм, так как диск за счет этого может повернуться до 1 мм. Смазка коробки переключения осуществляется от системы смазки коробки скоростей разбрызгиванием масла поступающего из трубки в верхней части станины. Отсутствие масляного дождя может вызвать недопустимый нагрев щечек вилок переключения и привести к заеданию последних, их деформацию или поломке вилок.

.jpg)

Коробка подач.

Коробка подач обеспечивает перемещение стола по трем координатам с заданной скоростью. Вращение на входной колесо 1 (рис.24) коробки подач поступает с зубчатого венца 5 (рис. 26), установленного на валу 7 консоли. Получаемые в результате переключения блоков шестерен скорости через выходное колесо 3 (рис. 24) и паразитную шестерню 20 (рис.26) передается на муфту подач 18, установленную на размещенном в консоли выходном валу 16 цепи ускоренного хода. Коробка подач и цепь ускоренного хода от поломок при перегрузках защищены шариковой предохранительной муфтой 22. Величина момента, развиваемого муфтой, регулируется изменением усилия пружин, воздействующих на шарики, размещенные в пазах на торце зубчатого колеса. При перегрузке механизма подач шарики, преодолевая усилия пружин, выдавливаются из пазов и зубчатое колесо 21 начинает проскальзывать относительно вала 16, при этом рабочая подача прекращается.

Регулирование муфты считается правильным, если не происходит ее срабатывание при быстром перемещении консоли вверх.

Для достижения плотности стыка коробки подач с консолью по периметру привалочного фланца коробки выполнена канавка прямоугольного сечения. в которую заложен уплотнительный шнур диаметром 5 мм из маслостойкой резины. Подача смазки к узлам привода подач осуществляется плунжерным насосом с приводом от шарикоподшипника 2, насаженного на эксцентрично выполненную ступицу входного колеса 1 ( рис 24).

Механизм переключения подач

Механизм переключения подач ( рис 25) включает жестко связанный с валом 6 диск 7, подвижный вдоль оси вала диск 2. штанги 5 с переключающими вилками. При переключении диски движутся во встречном направлении и, воздействуя на торцы штанг, перемещают их и связанными с ними блоки переключаемых шестерен в осевом направлении. Заданное направление перемещения штанг (вправо, влево ) обеспечивается наличием в дисках отверстий, расположенных против соответствующих торцов штанг. Ступица диска 7 снабжена кольцевой проточкой и зубчатым колесом 8, посредством которых механизм переключения подач связан с валом управления 9.

Для переключения подачи. нажать кнопку 14 и вытянуть грибок 13 на себя до отказа. При этом вал 9 потянет за собой вал 6 с диском 7. Диск 2 связанный при помощи рейки 1 и шестерни 21 с валом 6. в этом случае будет двигаться в противоположном направлении до упора его ступицы в винт 4. а концы штанг освободятся от взаимодействия с дисками. Последующим поворотом грибка 13 вокруг оси установить по лимбу 11 требуемую величину подачи напротив стрелки указателя 10.

Переключение подачи производится перемещением грибка в осевом направлении до фиксированного положения. Если дослать грибок в исходное положение не удается. то следует снова повторить движение на себя ,при этом воздействие диска 20через толкатель 19 будут замкнуты контакты конечного выключателя 18. управляющие импульсным включателя двигателя подач, после этого возврат грибка в исходное положение пройдет без затруднения.

Смещение дисков 2 и 7 в осевом направлении предотвращается фиксацией вала 9 во включенном положении шариками 16 и втулкой 15. При нажиме на кнопку 14 шарики попадают в кольцевую проточку валика 17 и освобождают от фиксации вал 9. Фиксация поворота дисков переключения осуществляется подпружиненным шариком 3, расположенным в отверстии рейки 1.

Консоль является базовым узлом, объединяющим узлы цепи подач станка. Непосредственно в корпусе консоли встроены цепь ускоренных перемещений, коробка раздачи движений по ходовым винтам и вал управления механизмом переключения подач.

с этим станком покупают