Рейтинг: 4.6/5.0 (1824 проголосовавших)

Рейтинг: 4.6/5.0 (1824 проголосовавших)Категория: Бланки/Образцы

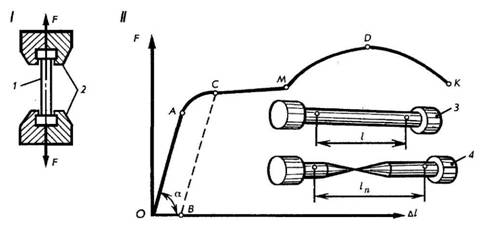

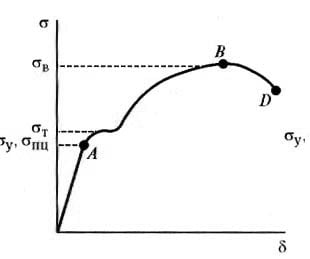

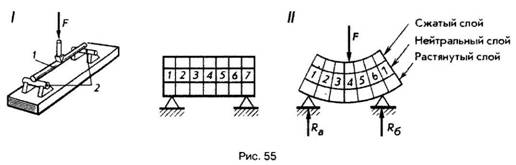

Машины для испытаний снабжены прибором, записывающим диаграмму растяжения (рис. 3). Реальная диаграмма растяжения фиксируется в координатах: усилие P – абсолютное удлинение Dl. Эту диаграмму обычно заменяют другой: условное напряжение σ = P / F0 – относительное удлинение e = Dl / l0. Последняя диаграмма не соответствует истинному ходу испытаний, так как сечение и длина образца непрерывно изменяются. Отнесение нагрузки к действительному сечению F позволяет построить диаграмму: истинное напряжение S = P / F – истинное относительное удлинение . Она дает представление о физических процессах, протекающих в материале, и имеет особое значение для прочностных расчетов и технологии обработки металлов давлением.

Рис. 3. Диаграмма растяжения

При испытаниях на растяжение определяют следующие характеристики:

sпц – предел пропорциональности – напряжение, при котором отступление от линейной зависимости между нагрузкой и удлинением достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации в точке Pпц с осью нагрузок, увеличивается на 50 % своего значения на линейном участке (рис. 4);

s0,05 – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05% от длины участка образца, равного базе тензометра;

sт – физический предел текучести . отвечающий напряжению, при котором образец деформируется без заметного увеличения растягивающей нагрузки - образуется область (площадка) текучести; при наличии пилообразной зависимости s(e) в области текучести определяют верхний и нижний пределы текучести; предел текучести характеризует сопротивление материала пластической деформации; для большинства сплавов площадка текучести на диаграмме растяжения отсутствует, поэтому в испытаниях используется условный предел текучести. который позволяет не зависеть от наличия или отсутствия площадки текучести;

Рис. 4. Определение предела пропорциональности

(mk = 2kn ; CD || 0n ; AB проводится на произвольной высоте в пределах упругой деформации)

s0,2 – предел текучести условный – напряжение, при котором остаточное удлинение достигает 0,2 % начальной длины образца; ε = 0,2 % достаточно точно отражает переход от упругих деформаций к пластическим;

sВ – временное сопротивление (предел прочности) – напряжение, соответствующее наибольшей нагрузке, предшествующее разрушению образца и отнесенное к начальной площади его поперечного сечения до испытания;

Sк= Pк / Fк – истинное сопротивление разрыву (разрушению, отрыву), или истинное напряжение разрушения, – отношение усилия в момент разрушения (Pк ) к минимальной площади сечения образца в месте разрыва (Fк );

– относительное сужение после разрыва – отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади его поперечного сечения, характеризует пластичность материала;

– относительное удлинение (после разрыва) – отношение приращения расчетной длины образца lк - l0 после разрыва к его первоначальной расчетной длине l0. характеризует пластичность материала;

– относительное равномерное удлинение – отношение приращения расчетной длины образца Δℓр до максимальной нагрузки Pв (рис. 3) к ее первоначальной длине l0 ;

E = Ds / De – модуль упругости – отношение приращения напряжения к соответствующему приращению относительного удлинения в пределах упругой деформации в соответствии с законом Гука: s = E e.

Для материалов, используемых в авиационной и ракетной технике, большое значение имеет эффективность материала по массе. В этом случае применяют удельные характеристики, например, и . где d и g – соответственно плотность и ускорение свободного падения.

1. Определение характеристик материалапри испытании на растяжение

Для таких материалов, как чистый алюминий, AlMg3. армко-железо, стали марок CI5, С45, С60, а также чугун с пластинчатым и шаровидным графитом из опытов на растяжение можно определить обычные характеристики, например предел текучести, предел прочности, относительное удлинение и относительное сужение при разрыве, а для полиэтилена — предел текучести, предел прочности, прочность в момент разрыва и удлинение при разрыве.

Следует снять диаграмму растяжения, изучить вид излома исследованных материалов и рассмотреть их вместе с установленными механическими свойствами.

Приборы и принадлежности

Испытательная машина на растяжение (максимальная необходимая испытательная нагрузка Fmax = 200 кН при площади поперечного сечения образца не более 200 мм 2 ); зажимы для крепления образцов различной формы и размеров при испытании; устройство для снятия диаграмм растяжения с регулируемым увеличением; делительная машина для нанесения каротажных реперов при измерениях удлинения; штангенциркуль; микрометрический винт; секундомер.

Основы испытания на растяжение

При испытании на растяжение образец определенной формы и размеров из того или иного материала прочно закрепляется своими концами в захватах испытательной машины и подвергается непрерывному плавному постоянно возрастающему растяжению вплоть до разрушения. При этом регистрируется зависимость между растягивающей нагрузкой и удлинением образца в виде диаграммы растяжения. В соответствии с этим при испытании на растяжение интерес прежде всего представляют такие измеряемые величины, как сила и удлинение (деформация),

Точное и воспроизводимое определение этих величин (сила -удлинение) требует точно работающих испытательных машин и устройств для измерения деформации; проведения испытаний на стандартных образцах и соблюдения соответствующих инструкций но проведению испытаний.

Образцы для испытаний па растяжение

Испытание на растяжение проводится, как правило, на образках с гладкими зажимными головками (плоскими или круглыми) s сочетании с клиновыми зажимными приспособлениями (рис, 16, образцы а и д).

Рнс 1В. Образцы типов I и -2 для испытание пластмасс на растяжение

предела текучести) или для испытаний при низких или повышенных температурах используют образцы с резьбовой головкой, головкой с буртиком или конусной головкой (рис, 1, образцы б, в и з).

В отдельных случаях допустимо использование специальных образцов. На хрупких материалах (пластинчатый чугун) удлинение не измеряют, а используют короткие массивные образцы (рис. 17, а).

Для испытания наплавленного металла и сварного соединения применяются образцы, представленные на рис. 17, б и о,

При испытании пластиков используются два типа образцов (рис. 18):

1) для материалов с большим удлинением (например, полиэтилена);

2'] для материалов с малым удлинением (например, термореак-тирных пластмасс).

Графическое изображение зависимости между растягивающей нагрузкой (напряжением) и удлинением (растяжением) позволяет сравнить свойства материалов или их состояния и дает сведения о поведении материала в упругой (важной для строительных конструкций) и пластичной (важной для пластической деформации) областях.

Кроме того, из диаграммы растяжения можно определить большое число характеристик. Условием для этого является точная регистрация кривой напряжение—удлинение. В связи с этим становится понятным, почему требования к точности регистрации результатов измерения постоянно возрастают.

Диаграммы растяжения, снятые с помощью обычных регистрирующих приборов, которые установлены на испытательных машинах старой конструкции, позволяют точно определить только предел прочности и при соответствующих условиях предел текучести.

Предел текучести, модуль 1C нга F (модуль упругости I рода) и параметры растяжения (относительное и пропорциональное удлинения) можно определить по диаграммам растяжения только в том случае, когда они надежны и хорошо поддаются анализу.

В большинстве испытательных машин регистрирующее устройство установлено таким образом, что перо самописца, связанное с механическим силоизмерителем, фиксирует изменение силы в направлении оси у (у машин с электронным силоизмерителем на самописец подается напряжение, пропорциональное приложенной силе); изменение длины образца представлено на оси х.

Для определения изменения длины образца в процессе деформации на практике применяются два способа:

1) .косвенное измерение удлинения образца по перемещению

траверсы испытательной машины;

2) непосредственное измерение удлинения образца с помощью

индуктивного датчика перемещения, установленного прямо на

образце.

Барабан, приводящий в движение диаграммную бумагу, при косвенном измерении удлинения связан с траверсой испытательной машины, а при непосредственном — с индуктивным измерительным датчиком. При косвенном измерении полное удлинение образца определяют как путь, который траверса испытательной машины проходит до его разрушения. Однако это перемещение траверсы можно лишь условно принять равным удлинению образца, поскольку в результат измерения входят деформация станины испытательной машины, элементов силоизмерителя, зажимов для крепления образца, а также деформация образца на участке вне измеряемой длины. Влияние способа измерения деформации на диаграмму растяжения углеродистой стали очень наглядно показано на рис. 19.

Поэтому для точных измерений удлинение всегда следует определять непосредственно на образце. Устройства для прямого

Рис. 22. Типичные диаграммы растяжения различных материалов:

ct — углеродистая сталь; б — аустенитнал сталь; в — медь холоднодеформированная (1) и рекристаллизованная (2); г — твердый поливинил хлор ид; д — углеродистая сталь закаленная (3); улучшенная (4) и нормализованная (5); е — чугун с шаровидным графитом (б], с пластинчатым грнфитом (7), фер-ритный ковкий чугун (S); ок — синтетический каучук;. — сталь марки С15 (9), серый чугун (10), алюминий (11)

измерения деформации почти всегда работают с индуктивными измерительными системами. Усиление измерительного сигнала в 10— 2000 раз позволяет получать диаграммы растяжения материалов, имеющих даже незначительное удлинение.

Другим способом определения удлинения образца яв-•

Похожие материалыИспытания материалов на растяжение и сжатие

При проектировании строительных конструкций, машин и механизмов инженеру необходимо знать значения величин, характеризующих прочностные и деформативные свойства материалов. Их можно получить путем механических испытаний, проводимых в экспериментальных лабораториях на соответствующих испытательных машинах. Таких испытаний проводится много и самых различных, например испытания на твердость, сопротивляемость ударным и переменным нагрузкам, противодействие высоким температурам и т.д.

Испытания на растяжение

Наибольшую информацию о механических свойствах металлов можно получить из статических испытаний на растяжение. Испытания проводятся в соответствии с ГОСТ 1497—84.

Для испытания на растяжение применяют образцы специальной формы — цилиндрические или плоские (рис. 1).

Образцы имеют рабочую часть с начальной длиной l0 . на которой определяется удлинение, и головки с переходным участком, форма и размеры которых зависят от способов их крепления в захватах машины. Различают длинные образцы с отношением l0 /d0 = 10 и короткие — l0 /d0 = 5. Размеры образцов делают стандартными для того, чтобы результаты испытаний, полученные в разных лабораториях, были сравнимы.

Испытания проводят на разрывных или универсальных машинах. В зависимости от метода приложения нагрузки машины бывают с механическим или гидравлическим приводом. Они обычно выпускаются с вертикальным расположением образа. Передача усилия на образец осуществляется через захваты. Для центральной передачи усилия на образец в машинах имеются специальные устройства. Все машины снабжены устройством для автоматической записи в определенном масштабе диаграммы растяжения, т. е. графика зависимости между растягивающей силой F и удлинением образца Δl.

В настоящее время начинают широко применяться испытательные машины нового поколения — универсальные машины с использованием современной микроэлектроники, которая позволяет полностью автоматизировать ход испытаний и управлять им, начиная от пуска машины до вывода полученных результатов измерений на дисплей и графопостроитель.

Испытания на сжатие

Для испытания металлов на сжатие применяется цилиндрические образцы с отношением высоты к диаметру в пределах 1,5. 3, Применение более длинных образцов недопустимо, так гак такие образцы могут искривляться и тем самым искажать результаты испытаний. Следует обратить внимание на некоторую условность получаемых результатов из-за наличия сил трения в опорных поверхностях образца. Поэтому стараются ослабить влияние сил трения введением различных смазок или приданием конусной формы торцевым поверхностям образца.

Испытание на сжатие осуществляется обычно при помощи тех же испытательных машин с применением специальных приспособлений (реверсоров).

Диаграммы растяжения пластичных и хрупких материалов

Диаграмма низкоуглеродистой стали

Записанная с помощью специального устройства на испытательной машине диаграмма растяжения низкоуглеродистой стали изображена на рис. 2. Из этой группы сталей наибольшее применение для строительных конструкций находит сталь марки Ст3 и Ст3Гпс.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией — справедливость закона Гука. Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена через Fпц и используется для вычисления предела пропорциональности:

Пределом пропорциональности σпцназывается наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией. Для Ст3 предел пропорциональности приблизительно равен σпц = 195…200 МПа.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е.

После достижения предела пропорциональности деформации начинают расти быстрее, чем нагрузка, и диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости.

Пределом упругости σупназывается максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

Предел упругости существует независимо от закона прямой пропорциональности. Он характеризует начало перехода от упругой деформации к пластической.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому обычно считают, что они практически совпадают. Для стали Ст3 σуп = 205. 210 МПа.

При дальнейшем нагружении криволинейная часть диаграммы переходят в почти горизонтальный участок CD — площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Fт . соответствующая точке D, используется при определении физического предела текучести:

Физическим пределом текучести σтназывается наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки. Для стали Сг3 σт =220…250 МПа.

Зона BD называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом у образца повышается температура, изменяются электропроводность и магнитные свойства.

Образование пластической деформация в отдельных кристаллах образца происходит уже в начальной (упругой) стадии испытания. Однако эти деформации настолько малы, что не обнаруживаются обычными приборами для измерения малых деформаций. С увеличением нагрузки пластическая деформация начинает накапливаться в микрообъемах образца, а с наступлением текучести эти очаги пластической деформации, сливаясь, захватывают уже макрообъемы образца металла. Необратимо деформированные области образца оказывают повышенное сопротивление дальнейшему деформированию (материал упрочняется), и поэтому пластические деформации начинают развиваться в зонах, еще не подверженных этим деформациям. В дальнейшем пластическая деформация, переходя от одной зоны к другой, распространяется на весь объем рабочей части образца. Особенно наглядно фронт распространения пластической деформации вдоль образца можно наблюдать при испытании плоских полированных образцов. На поверхности таких образцов в момент возникновения очагов пластической деформации появляются темные наклонные полосы, которые, как правило, с осью образца составляют углы, приблизительно равные 45° (линии Людерса — Чернова). Эти линии представляют собой микроскопические неровности, возникающие вследствие необратимых сдвигов, происходящих в кристаллах под действием наибольших касательных напряжений.

Описанные явления вызывают изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной. Образец приобретает способность воспринимать возрастающее усилие до значения Fmax — точка Е на диаграмме. Усилие Fmax используется для вычисления временного сопротивления:

Напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца, называется временным сопротивлением.

Для стали марки Ст3 временное сопротивление σв = 370…470 МПа.

Зона DE называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечные сечения изменяются незначительно и также равномерно.

При максимальном усилии или несколько меньшем его на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения — шейка (а иногда и две). Дальнейшая деформация происходят в этой зоне образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точи К, называется разрушающей FК . а напряжения — истинным сопротивлением разрыву (истинным пределом прочности), которые равны

где АK — площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести. Истинные напряжения в момент разрыва (в шейке) в образце из стали Ст3 достигают 900…1000 МПа.

Заметим, что иногда временное сопротивление называют пределом прочности. Строго говоря, такое допустимо только в том случае, когда разрыв образца происходит без образования шейки. Это имеет место с хрупкими материалами, например с чугуном. Тогда наибольшая нагрузка практически совпадает с моментом разрушения и предел прочности оказывается почти равным истинному напряжению при разрыве. У пластичных материалов, например у стали марки Ст3, наибольшее значение нагрузка не соответствует ее значению при разрушении образца и за характеристику прочности (условную) принимается временное сопротивление.

Интересен механизм разрушения образца из низкоуглеродистой стали. Образец разрушается, как правило, с образованием «чашечки» на одной его части и «конуса» — на другой. Этот излом называют чашечным или изломом «чашечка — конус».

Помимо указанных характеристик прочности определяют характеристики пластичности.

Относительное удлинение после разрыва δ(%) — это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение δ уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах.

Другой характеристикой пластичности является относительное сужение после разрыва ψ (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

Иногда при вычислении значения ψ для цилиндрических образцов пользуются формулой:

Для стали марки Ст3 характеристики пластичности следующие: δ = 25…27% (при испытании коротких образцов); ψ=60…70%.

Если образец после нагрузки, соответствующей пределу текучести (рис. 3), разгрузить, то процесс разгрузки будет изображен линией МО1 , почти параллельной первоначальному упругому участку диаграммы.

Удлинение, полученное образцом до начала разгружения, при разгрузке полностью не исчезает. Оно становится меньше на удлинение Δlуп упругой части (отрезок О1 О2 ). Остаточное удлинение Δlост (отрезок ОO1 ) называется также пластическим удлинением. Следовательно, за пределом упругости полное удлинение образца состоит из двух частей — упругой и пластической:

а до предела упругости — только из чисто упругой: Δlост = 0 .

Если после разгрузки образца его тут же снова нагрузить, то процесс повторного нагружения изобразится линией О1 М. которая почти совпадает с линией МО1 . описывающей процесс нагрузки. При этом линия нагрузки проходит через ту же точку диаграммы, с которой начался процесс разгрузки. Обе линии (разгрузки и нагрузки) образуют петлю — петлю гистерезиса. После полного цикла образец возвращается к своему первоначальному состоянию; это явление носит название упругого гистерезиса. Площадь петли гистерезиса соответствует потерям механической энергии за один цикл, которые весьма малы. Эти потери вызываются так называемым внутренним (молекулярным) трением. Силы трения совершают необратимую работу, что приводит к диссипации (рассеянию) механической энергии в виде тепловой энергии.

При дальнейшем нагружении (после точки М) кривая продолжается так, как будто не было промежуточной разгрузки. Следовательно, у образца после предварительного деформирования улучшились упругие свойства.

Явление повышения упругих свойств материала в результате предварительного пластического деформирования называется наклепом.

Наклеп наблюдается не у всех материалов и даже не у всех металлов, таких, например, как свинец, олово и др. Оно широко используется в технике (цепи и канаты подъемных машин, некоторые виды арматуры железобетонных конструкций, цилиндры гидравлических прессов, турбинные диски и другие элементы машин и механизмов).

Условная и истинная диаграммы.

Диаграмма растяжения F=f(Δl) (рис. 2) характеризует свойства образца, так как зависит от его размеров. Для оценки механических свойств материала диаграмму растяжения перестраивают в координатах «напряжение—деформация»; все ординаты делят на первоначальную площадь поперечного сечения А0 , а все абсциссы — на первоначальную длину рабочей части l0 . В результате получаем диаграммунапряжений σ =f(ε) (рис. 4), которая имеет тот же вид, что и диаграмма F=f(Δl), так как А0 и l0 постоянны.

Эта диаграмма является условной, поскольку при ее построении не учитывается изменение значений А0 и l0 в процессе испытания. Поэтому определенные ранее пределы пропорциональности и текучести и временное сопротивление являются условными. Истинные же напряжения в каждый момент нагружения будут больше условных.

Условные диаграммы напряжении используются на практике для определения механических характеристик материалов, а также для определения модуля упругости Е: E=tg α = σ/ε. т. е. значение модуля упругости есть тангенс угла наклона прямолинейного участка диаграммы к оси абсцисс.

Диаграмма низколегированной стали.

Диаграмма растяжения низколегированной стали изображена на рис. 5. Аналогичную диаграмму имеют и другие пластичные материалы, например красная медь, сплавы алюминия.

В начале диаграммы между нагрузкой и деформацией тоже соблюдается прямо пропорциональная зависимость (закон Гука). Точка, где эта зависимость нарушается, соответствует пределу пропорциональности. После точки А прямолинейный участок диаграммы плавно переходит в криволинейный — зону пластических деформаций.

На диаграмме растяжения нет площадки текучести. Поэтому вместо физического предела текучести определяют условный предел текучести σ0,2 (точка D на рис. 5) — напряжение, при котором остаточное удлинение достигает 0,2% от рабочей длины образца:

Для определения нагрузки F0.2 вычисляется значение заданного остаточного удлинения l0.2 исходя из рабочей длины образца. Отрезок, соответствующий остаточной деформации l0.2 , откладываем вправо от точки О (на рис. 5 — отрезок ON). Из точки N проводится прямая, параллельная прямой ОА, до пересечения с диаграммой растяжения. Ордината точки пересечения D равна нагрузке F0.2 .

В криволинейной части диаграммы нагрузки увеличиваются вместе с увеличением деформаций, которые происходят по всей длине образца. При приближении к максимальной нагрузке на образце появляется местное сужение — шейка. На диаграмме этому состоянию соответствует точка Е.

После точки Е нагрузка начинает уменьшаться, деформация образца концентрируется в основном в области шейки. Поперечное сечение шейки уменьшается, и при нагрузке Fk образец разрушается — точка К.

Следует отметить, что участок диаграммы ЕК у низкоуглеродистой стали длиннее, чем у низколегированной. Это указывает на то, что низколегированная сталь обладает меньшей пластичностью, поэтому шейка у нее является менее выраженной. Механические же характеристики прочности выше у низколегированной, чем у низкоуглеродистой стали.

Механизм образования деформации.

Реальные технические металлы и их сплавы состоят из большого числа кристаллических зерен, или кристаллитов, ориентированных произвольным образом. Так, уменьшение размеров зерен приводит к увеличению прочности на разрыв, а также пластичности и вязкости.

Внутри кристалла находятся атомы металла, расположенные в определенном порядке. Они образуют более или менее правильную трехмерную кристаллическую решетку.

Между атомами действуют либо силы притяжения, либо силы отталкивания. Сила взаимодействия между двумя соседними атомами складывается из этих сил. На рис. 6 показана схема распределения сил отталкивания (кривая 1) и притяжения (кривая 2), а также результирующей силы (кривая 3).

При расположении атомов на расстоянии r0 сила взаимодействия между ними равна нулю и атомы находятся в равновесном положении .

Любая попытка незначительного перемещения атомов из равновесного положения приводит к возникновению сил, стремящихся вернуть их в прежнее состояние.

При перемещении атома в новое положение каждый предыдущий атом занимает место последующего, в итоге все атомы перемещаются из своих прежних положений в эквивалентные узлы кристаллической решетки на одно межатомное расстояние. В результате такого необратимого смешения атомов начинается пластическое деформирование.

Перенос вещества, возникающий благодаря пластичности кристаллов, происходит с помощью дислокации, т. е. несовершенств, дефектов кристаллической решетки в местах, где имеются атомы или группы атомов, смещенные из положения устойчивого равновесия.

Таким образом, пластическая деформация являете результатом необратимых смещений атомов (сдвигов), обусловленных движением дислокаций. Движение дислокаций обычно вызывает макроскопическую пластическую деформацию материала и сопровождается динамическими явлениями: выделением теплоты в результате колебаний атомов около вновь приобретенного положения равновесия и возникновением акустических эффектов.

Название работы: Определение механических свойств металлов при испытании на растяжение

Категория: Лабораторная работа

Предметная область: Производство и промышленные технологии

Описание: Диаграмма растяжения низкоуглеродистой стали и схемы определения характеристик прочности Для нагрузки Рпц удлинение образца пропорционально усилию растяжения и при его снятии образец восстанавливает свои первоначальные форму и размеры; Рт усилие предела текучести физического соответствует нагрузке когда деформация образца происходит без ее увеличения;т предел текучести физический. Эти показатели определяют когда пластическая деформация образца достигает 02 от его рабочей длины l0. Усилие Pk меньше P max что.

Дата добавления: 2013-07-31

Размер файла: 184.58 KB

Работу скачали: 21 чел.

Поделитесь работой в соцсетях с друзьями. Будьте всегда актуальны.

Кнопки "поделиться работой" :

Лабораторная работа №2

Определение механических свойств металлов при испытании на растяжение (ГОСТ 1497-84)

Цель работы: ознакомиться с методикой испытаний проч¬ности и пластичности металлов.

Оборудование и материалы. Разрывная машина типа P20. образцы для испытаний из мало-, средне-, и высокоуглеродистых сталей п отожженном состоянии, штангенциркуль.

При испытаниях на растяжение определяют следующие ме¬ханические характеристики металла:

— предел пропорциональности;

— модуль упругости;

— физический предел текучести:

— условный предел текучести;

— временное сопротивление:

— относительное равномерное удлинение;

— относительное удлинение после разрыва;

— относительное сужение поперечного сечения после разрыва.

Для испытаний на растяжение используют разрывные машины, которые позволяют плавно изменять прилагаемое к образцу усилие и записывать диаграмму растяжения. Схема одной из машин приведена на рис. 1.

цилиндр для записи диаграммы растяжения

Ркс.1. Схема гидравлического пресса для испытания на растяжение

Для испытаний в соответствии с ГОСТ 1497-64 изготавливают цилиндрические или плоские образцы из исследуемого материала диаметром (толщиной, шириной) в рабочей части от 3 до 30 мм и расчетной длиной l = 5,65 0 или l = 11,3 0.

Расчет механических свойств осуществляют по диаграмме растяжения (рис.2.), вид которой зависит от материала, способа его обработки и других факторов.

Рассмотрим диаграмму растяжения с площадкой текучести, характерную для низкоуглеродистой стали (рис.3.). Показанное на диаграмме усилие растяжения называют усилием предела пропорциональности, а напряжение пц - пределом пропорциональности.

Рис.2. Характерные диаграммы испытаний на растяжение для:

1— низкоуглеродистой стали:

2— электролитической меди:

3 — меди после обработки

давлением в холодном состоянии;

4 — серого чугуна; 5 — алюминия

Рис.3. Диаграмма растяжения низкоуглеродистой стали и схемы определения характеристик прочности

Для нагрузки Р пц удлинение образца пропорционально усилию растяжения и при его снятии образец восстанавливает свои первоначальные форму и размеры; Р т — усилие предела текучести физического, соответствует нагрузке, когда деформация образца происходит без ее увеличения; т - предел текучести (физический).

Для диаграмм растяжения, на которых отсутствует площадка текучести определяют Ро, 2 — усилие предела текучести (условное) и 0,2 —предел текучести (условный). Эти показатели определяют, когда пластическая деформация образца достигает 0,2% от его рабочей длины l 0. Значение Р 0,2 находят графическим путем: на оси деформации откладывают отрезок, равный 0,2% от l 0. Из полученной точки проводится линия, параллельная линии упругой деформации до пересечения с кривой "нагрузка-деформация".

Проекция точки пересечения на ось сил дает искомую P 0,2; P a — максимальное усилие, которое выдерживает образец при растяжении — P max ; a — временное сопротивление; P k —усилие, соответствующее истинному напряжению разрыва S.

Усилие P k меньше P max что объясняется прогрессирующим, уменьшением сечения образца после достижения P max. При испытаниях на растяжение определяются характеристики пластичности сплава:

где l 0. F 0 —начальные расчетные длина, мм, и площадь поперечного образна мм 2 ; l k —длина расчетной части образна после разрыва, мм 2 ; F k — площадь поперечного сечения образца в месте разрушения, мм 2.

Історія створення Ініціаторами створення братства виступили Василь Білозерський Микола Гулак Микола Костомаров Пантелеймон Куліш Опанас Маркевич. Знаком братства став перстень з написом Св. Крім організаторів до братства незабаром увійшли: Георгій Андрузький Олександр Навроцький Дмитро Пильчиков Іван Посяда Микола Савич Олександр Тулуб. У квітні 1846 року до братства вступив Тарас Шевченко.

Період зародження нової української культури характеризується виникненням посиленого інтересу до історичної минувшини рідного народу його побуту і мистецьких здобутків. Котляревському належить велика заслуга й у відродженні української драматургії. Входження української культури в загальнослов?янський та світовий культурний процес 18401880 рр. на Правобережжі та поширення на ці землі українського національнокультурного руху з Лівобережжя у відповідь на посилену русифікаторську політику царизму зробило центром української романтики та.

Українське питання Перша світова війна розпочата через суперечності між двома ворожими військовополітичними блоками що сформувалися на зламі ХІХХХ ст.Посилили суперечності що виникли між двома блоками національні питання у Східній Європі.Посилили суперечності що виникли між двома блоками національні питання у Східній Європі.Отже британський уряд задекларував намагання розв'язувати національні проблеми народів поневолених ворогами Антанти прагнучи використати національні питання як зброю проти держав австронімецького блоку.

АвстроУгорщина претендувала на Поділля та Волинь. Більшість західноукраїнців вирішили взяти бік АвстроУгорщини. Для досягнення цієї мети Союз вважав за доцільне співробітництво з Німеччиною та АвстроУгорщиною. Австроугорське командування повірило в провокаційні чутки розповсюджувані польською адміністрацією провінції про таємні симпатії українців до росіян унаслідок чого відступаючі габсбурзькі війська вдалися до переслідувань українців яких постраждали тисячі.

2й військовий з'їзд червень того ж року запропонував Центральній Раді домогтися національної автономії України. Тоді ж у Києві відбувся 1й селянський з'їзд котрий також висловився за автономію України і обрав Раду селянських депутатів як складову частину Центральної Ради. відбулися переговори делегації ЦР із Тимчасовим урядом і Петроградською Радою щодо офіційного визнання автономії України у складі Росії. ЦР оприлюднила свій І Універсал в якому проголошувалась автономія України а Центральна Рада найвищим органом держави.

© "Пятифан" http://5fan.ru

Все права на сайт и размещенные работы

защищены законом об авторском праве.

Цель работы: определение механических характеристик металлов при испытаниях образцов на растяжение, построение диаграммы истинных напряжений, выбор марки металла с характеристиками, соответствующими полученным при испытаниях.

Оборудование: универсальная испытательная машина.

Образцы: стандартные цилиндрические образцы с l0 = 10d0 . материалы – сталь, сплавы цветных металлов.

Измерительный инструмент: штангенциркуль 0-250 мм, с точностью измерения 0,05 мм, микрометр 0-25 мм, с точностью измерения 0,01 мм.

1.1. Методика проведения испытаний на растяжение

Основные требования к методике испытаний на растяжение оговорены стандартами [1]. Эти требования следует рассматривать как минимальные. При выполни, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытания особенно важно в тех случаях, когда результаты являются критерием качества продукции или ее паспортными характеристиками.

Каждый образец перед испытанием маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца. Диаметр цилиндрических образцов следует измерять с точностью не ниже 0,01 мм при d0 ≤ 10 мм и 0,05 мм при d0 > 10 мм. Начальная расчетная длина образца l0 с точность до 1% (от величины l0 ) в пределах рабочей длины ограничивается неглубокими кернами или рисками. Если образец хрупкий, то даже тонкие риски на поверхности могут сильно изменить результаты испытаний. В таких случаях границы расчетной длины надо отмечать без повреждения поверхности, например карандашом, краской и т.д. Помимо меток, ограничивающих расчетную длину, рекомендуется наносить в пределах l0 риски через каждые 5 или 10 мм. Это необходимо для более точного измерения удлинения после разрыва.

Все измерения размеров после испытания производят с точностью не ниже 0,1 мм. Для получения более точных результатов пользуются инструментальными микроскопами.

С целью увеличения точности каждый размер следует измерять несколько раз. Например, ГОСТ 1497-84 обязывает проводить замер диаметра в середине и по краям рабочей части образца с последующим определением среднего значения, по которому рассчитывают площадь его поперечного сечения.

Величина нагрузки должна определяться с точностью до 0,5 наименьшего деления индикатора силоизмерительного механизма. Диапазон нагрузок выбирают таким образом, чтобы силы сопротивления образца, по которым будут определяться прочностные характеристики, были не меньше 0,1 шкалы выбранного диапазона и не ниже 0,04 предельной нагрузки испытательной машины. При этом желательно, чтобы максимальная сила сопротивления образца находилась на второй половине шкалы. Именно при таком выборе диапазона нагрузок будет обеспечена наибольшая точность расчета характеристик свойств. Рассмотрим это на конкретном примере.

Обычно свойства материала исследуемых образцов ориентировочно известны до опыта (в крайнем случае, их можно оценить, испытав один-два образца с использованием любого диапазона нагрузок). Зная размеры образцов, можно рассчитать по свойствам величину соответствующих сил. Предположим, что сила, при которой начинается пластическая деформация (соответствующая пределу текучести) Рt = 2,5 кН, а разрушающее усилие Pk = 13,2 кН. Конечно, в этом случае надо выбрать диапазон нагрузок 20 кН. Тогда будут удовлетворены все изложенные выше требования и можно будет достичь большей точности, чем в случае использования, например, диапазона 0-40 кН.

Как уже отмечалось, основным результатом испытания на растяжение является индикаторная диаграмма нагрузка – удлинение, по которой рассчитывают большинство механических характеристик. Многие из них соответствуют определенным точкам диаграммы. Следовательно, вся диаграмма в целом служит наиболее полной характеристикой материала.

1.2. Порядок выполнения работы

Образцы (рисунок 1) после разметки и обмера с необходимой точностью (результаты занести в таблицу 1) подвергают растяжению с записью индикаторной диаграммы (диаграммы нагрузка-удлинение, первичной диаграммы растяжения).

После проведения испытания необходимо произвести измерения в соответствии с рисунком 2. Результаты занести в таблицу 1.

Таблица 1. Значение размеров образцов до и после растяжения

Рисунок 3. Диаграмма «нагрузка-удлинение»

По значению DlК = Lk - L определить масштаб индикаторной диаграммы по оси деформаций по формуле

где ХК – расстояние от начала координат индикаторной диаграммы до проекции точки К на ось деформаций (учесть участок упругой деформации).

Зная MDl определить DLB = MDl ×XB. где XB – расстояние от начала координат до проекции точки B на ось деформаций.

Полученное значение DlB занести в таблицу 2.

По значению РВ найти масштаб индикаторной диаграммы по оси нагрузок

где РВ – максимальная сила растяжения, соответствующая точке B диаграммы, и зафиксированная на шкале испытательной машины при растяжении образца, Н;

УВ – расстояние от начала координат до проекции точки В на ось нагрузок.

По диаграмме, зная Мр определить нагрузки в характерных точках S и K, данные занести в таблицу 3.

Таблица 3. Значения сил сопротивления образца при растяжении

Силы в характерных точках S, B и K, Н

По результатам испытаний на растяжение определяют два параметра, отражающие пластические свойства металлов – относительное удлинение δ и относительное сужение ψ. Относительное удлинение δ характеризует в основном способность материала к равномерной деформации, относительное сужение ψ – к локальной деформации.

Характеристики δi и ψi . соответствующие какой-либоточке i индикаторной диаграммы, определяют по формулам:

где Dli – абсолютное удлинение, соответствующее какой-либо точке индикаторной диаграммы, например точке B (DlB ), точке K (DlK );

Fi – площадь поперечного сечения, соответствующая какой-либо точке индикаторной диаграммы. Определить значения δB. δK. ψB. ψK и заполнить таблицу 5.

Таблица 5. Пластические свойства изучаемых металлов

По значениям σB. δK определить из справочной литературы наиболее близкую марку стали по ГОСТ 380 – 94 или 1050 – 88 [2, 3].

По значениям истинных напряжений S (таблица 4), относительных деформаций δ, и относительных сужений ψ в точках S, B и K построить графические зависимости и для первого и второго образцов. При этом ввиду малой величин δ и ψ в точке S считаем δS ≈ 0, ψS ≈ 0.

В выводах отразить характер изменения силы сопротивления материала образца деформации в зависимости от удлинения δ, объяснить причины изменения силы. Пояснить особенность формоизменения образцов на участках OS, SB и SK индикаторной диаграммы. Отразить характер изменения истинных напряжений S по мере растяжения образцов. Сопоставить прочностные и пластические свойства установленных марок сталей образцов, отметить каким образом свойства зависят от химического состава сравниваемых марок сталей.

1. Что обеспечивает условия подобия механических испытаний. Назовите виды подобия.

2. Что называется первичной диаграммой растяжения?

3. Перечислите типы силоизмерительных механизмов испытательных машин.

4. Назовите вид напряженного состояния в цилиндрической части при испытании образца на растяжение.

5. Чем обусловлено деформационное упрочнение?

6. Дайте определение коэффициента (модуля) деформационного упрочнения.

7. Назовите прочностные характеристики металлов.

8. Дайте определение предела пропорциональности, объясните физический смысл.

9. Дайте определение предела упругости. Объясните физический смысл.

10. Дайте определение предела текучести. Объясните физический смысл.

11. Дайте определение предела прочности.

12. Охарактеризуйте истинное сопротивление разрыву.

13. Назовите пластические характеристики металлов.

14. Как определяется относительно удлинение?

15. Как определяется относительное сужение?

16. Какой марке материала соответствуют значения sВ и d образцов, испытанных в лабораторной работе (определить по справочной литературе)?

17. Каким образом по графикам и можно подтвердить, что относительное удлинение δ характеризует в основном способность металлов к равномерной деформации, а относительное сужение ψ – к локальной.

Дайте письменные ответы на вопросы в отчете по лабораторной работе.

1. ГОСТ 1497-84 Металлы. Методы испытаний на растяжение. http://www.cad.dp.ua/gost/files/GOST1497-84.pdf

2. ГОСТ 380-94 Сталь углеродистая обыкновенного качества. http://www.mc.ru/gost/gost380-94.pdf

3. ГОСТ 1050-88 Сталь углеродистая качественная конструкционная.

© studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам