Рейтинг: 4.4/5.0 (1859 проголосовавших)

Рейтинг: 4.4/5.0 (1859 проголосовавших)Категория: Инструкции

Своевременное проведение работ по ремонту оборудования является одним из важнейших условий нормальной работы и обеспечения безопасности труда производства. На действующих предприятиях монтаж, демонтаж, наладку и ремонт оборудования производит, как правило, ремонтно-технический персонал самих предприятий. Рабочие, занятые на этих работах, травмируются чаще рабочих основных технологических профессий.

Ремонтные работы должны выполняться на основе разработанного плана организации работ, составленного с учетом требований техники безопасности. Планом предусматриваются необходимые организационно-технические мероприятия; применение средств механизации; порядок подготовки и остановки оборудования; проведение ремонта или замены отдельных узлов аппаратов, машин; порядок и очередность опробования и сдачи оборудования после ремонта; обеспечение необходимыми ремонтно-монтажными приспособлениями, материалами, инструментами, индивидуальными средствами защиты.

К ремонтным операциям приступают после ознакомления персонала с планом организации ремонтных работ. По письменному распоряжению начальника цеха, в котором указываются порядок остановки технологического процесса и последовательность выключения отдельных аппаратов, строго придерживаясь технологического регламента, производят остановку оборудования.

Ремонт оборудования начинают с осуществления ряда подготовительных операций. К ним относятся охлаждение; перекрытие коммуникаций; освобождение от остатков продуктов, взрывоопасных и токсичных паров и газов; отключение от источников, которые могли бы привести оборудование в действие. Затем устанавливают леса и подмости, ограждают проемы, опасную зону производства работ, устанавливают знаки безопасности, вывешивают предупредительные плакаты.

Аппаратуру, оборудование и трубопроводы, подлежащие ремонту, надежно отсоединяют от' другого, связанного с ним, технологического оборудования, трубопроводов, паровых, водяных и воздушных коммуникаций. Отключение аппаратов и трубопроводов только перекрытием запорных устройств (вентилей, кранов, задвижек) не гарантирует полноты отсоединения, так как при этом возможны пропуски и попадание жидкостей или газов в отсоединенный аппарат из-за неисправности либо случайного их открывания.

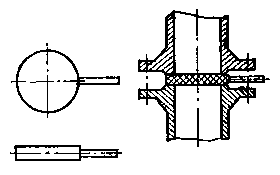

Надежность отключения гарантируется дополнительной установкой между фланцами стандартных заглушек с указателями-хвостовиками, выкрашенными в ярко-красный цвет. Заглушки выбирают в зависимости от рабочих параметров и свойств среды, а также конкретных условий эксплуатации. На рис. 31 показан общий вид плоской заглушки и схема установки между фланцами. Заглушки нумеруют, а их установки регистрируют в ремонтной документации. По окончании ремонта заглушки снимают, так как неснятая заглушка может вызвать аварию.

Оборудование, имеющее электромеханические приводные механизмы, должно быть отключено от электросети с обязательным снятием плавких предохранителей на распределительном щите, а на пусковых устройствах должны быть вывешены предупредительные надписи: «Не включать! Работают люди!». Кроме этого, соединительные муфты должны быть разобраны, приводные ремни электродвигателей сняты. Такое отключение оборудования гарантирует безопасность проведения ремонтных работ.

Рис. 31. Плоская заглушка, устанавливаемая между фланцами

Вскрытие аппарата (съем крышек, открывание люков) проводится только после полного освобождения от продукта, нейтрализации, очистки, пропарки и, если необходимо, продувки инертным газом.

Люки вертикальных аппаратов, где находились легковоспламеняющиеся жидкости или газы, открывают, начиная с верхнего. При такой последовательности менее вероятны сливы больших количеств жидкости, а также предотвращаются создание тяги в колонке и затягивание в нее воздуха, который в смеси с оставшимися парами продукта может создать взрывоопасную среду. Для лучшего проветривания аппарата открывают одновременно люки, расположенные с противоположных сторон.

После вскрытия и перед началом ремонтных работ проводят анализ воздушной среды.

Полезная информация: Ищите технологическое оборудование для кафе? Удобное технологическое оборудование недорого

Охрана труда Законодательство и РДВ последнее время в России возникает проблема, связанная с организацией и проведением комплексного неразрушающего контроля качества бурового оборудования.

В нефтяной промышленности буровое оборудование и инструмент при эксплуатации подвергается колоссальным нагрузкам. Как следствие, под действием этих нагрузок возникают дефекты основного металла бурового оборудования и инструмента, которые могут привести к аварии на буровой. В свою очередь крупные аварии могут повлечь за собой человеческие жертвы, нанести вред окружающей среде, привести к финансовым потерям и простоям.

В результате действия постоянных знакокопременных нагрузок, агрессивных сред, механических повреждений, заводского брака в буровом оборудовании и инструменте могут возникать недопустимые дефекты различных форм и разновидностей.

Однако, несмотря на то, что буровое оборудование входит в перечень опасных производственных объектов, на данный вид оборудования нет качественной нормативно-технической документации. Отсутствие актуальных руководящих документов, методик, инструкций на проведение неразрушающего контроля бурового оборудования и инструмента, затрудняет саму процедуру проведения контроля.

Контроль проводится на основании документов, которые уже давно не являются действующими. Поэтому данная статья будет посвящена актуализации и дополнении информации представленной в данных документах.

Возникновение различных повреждений или неисправностей деталей и сборочных единиц оборудования обусловлено конструктивными, технологическими и эксплуатационные факторами.

К конструктивным факторам относятся: конструктивное исполнение деталей и сборочных единиц; материал деталей; величина расчетных нагрузок и характер их воздействия; величины зазоров и натягов в сопряжениях сборочных единиц; твердость поверхностных слоев деталей; шероховатость поверхностей; вид трения контактирующих поверхностей; способ смазки пар трения и др.

Технологическими факторами являются: способы получения заготовок; технология обработки деталей (механическая, термическая и др.); точность обработки; соблюдение технологических процессов при изготовлении или ремонте деталей, проведении сборочных работ, испытаний и др.

Эксплуатационными факторами являются: режим нагруженности оборудования; интенсивность эксплуатации во времени; своевременное проведение регламентных работ; полнота и качество технического обслуживания и ремонта; квалификация обслуживающего персонала; воздействие внешней среды и др.[1]

Условно дефекты бурового оборудования и инструмента можно разделить на следующие подгруппы:

дефекты основного металла оборудования предназначенного для подъема, фиксации, подвешивания и перемещения буровых и обсадных труб;

дефекты основного металла тела буровых труб;

дефекты резьбовых-герметизирующих соединений труб, долот и переводников.

Рассмотрим характерные для каждой подгруппы дефекты и основные причины их возникновения.

Для первой подгруппы характерны следующие дефекты:

утонение стенки трубы в следствии абразивного износа (более 20 % от фактической толщины). [2]

Самыми опасными дефектами этой подгруппы являются: трещина и утонение стенки. Данные дефекты обнаруживаются следующими методами: визуально-измерительный контроль, магнитопорошковый контроль, капиллярный контроль, ультразвуковая толщинометрия.

Основными причина появления указанных дефектов являются:

не соблюдение условий хранения и эксплуатации оборудования;

эксплуатация при нагрузках, больших предельно допустимых;

не своевременный контроль труб;

несоблюдение технологических параметров бурового раствора (кислотность, абразивные включения);

превышение растягивающих нагрузок;

неправильный выбор класса прочности трубы;

Самой интересной и заслуживающей большего внимания является третья подгруппа, так как резьбовые-герметизирующие соединения подвергаются максимальным нагрузкам. Благодаря таким соединениям бурильные трубы крепятся друг к другу, тем самых обеспечивая герметичное соединение. Транспортируемый под давлением буровой раствор способен размывать так называемую герметичную полочку и вымывать металл полочки, при наличии в резьбовом соединении дефектов (забоин, чрезмернернго износа, промывов), либо вследствие того, что соединение было недостаточно затянуто, тем самым нарушая герметичность соединения.

Наличие таких дефектов может повлечь за собой отрыв трубы и привести к остановке производства. Поэтому рассмотрим дефекты третьей подгруппы более подробно.

Итак, к третьей подгруппе относятся следующие дефекты:

забоина (отбраковка: 1/3 от ширины уступа или торца1/8 от длины окружности);

промыв (отбраковка при наличии);

задиры (отбраковка: 1/3 от ширины уступа или торца1/8 от длины окружности);

трещина (отбраковка при наличии);

механические повреждения (в зависимости от характера повреждения (устранимые или неустранимые));

деформация (растяжение) резьбового соединения;

Основными причина появления указанных дефектов являются:

несоблюдение условий хранения и эксплуатации оборудования;

превышение момента затяжки резьбовых соединий;

эксплуатация при нагрузках, больших предельно допустимых;

не своевременный контроль труб;

несоблюдение технологических параметров бурового раствора (кислотность, абразивные включения);

применение смазки для бурильных замков, несоответсвующей требованиям технических условий.

Для обнаружения, указанных выше дефектов, достаточно проведение визуального и измерительного контроля (за исключением трещин – обнаруживаются магнитопорошковым, либо капиллярным методом).

Проанализировав полученные результаты, можно прийти к выводу о том, что только при проведении комплексного неразрушающего контроля бурового оборудования и инструмента можно гарантировать безопасность на данном опасном производственном объекте. Однако, чтобы контроль был выполнен качественно необходимо создание единой современной инструкции или методики по проведению неразрушающего контроля всего бурового оборудования и инструмента. Инструкция может быть создана на основании существующих нормативно-технических документов, с выполнением актуализации процессов проверки и добавления необходимой информации основываясь на современных результатах контроля. Созданные методики и инструкции дадут возможность своевременно (на стадии зарождения дефекта) выявлять дефекты в буровом оборудовании и инструменте, позволят избежать аварий в процессе бурения, исключат лишние затраты на покупку и ремонт оборудования, и, как следствие, обеспечат безопасность персонала в процессе бурения.

Список используемой лиетратуры

Инструкция по проведению дефектоскопии бурового, нефтепромыслового оборудования и инструмента, ООО «Специальное конструкторско-технологическое бюро нефтяного и газового машиностроения», ООО СКТБ «Нефтегазмаш»

РД 41-01-25-89 Инструкция. Неразрушающий контроль бурового инструмента и оборудования при эксплуатации. Организация и порядок проведения. Львов. 1990 г.

Перейти к обсуждению работы

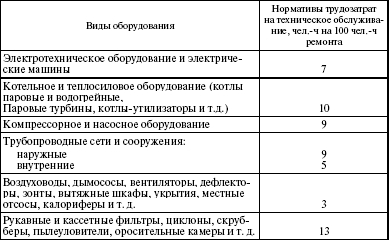

Эффективная работа оборудования невозможна без своевременного выполнения технического обслуживания и ремонта в определенных объемах и установленного качества. Длительное сохранение оборудованием работоспособности и уменьшение суммы затрат на ее поддержание и потерь основного производства, связанных с простоями оборудования из-за неисправности, требуют рациональной организации эксплуатации и обязательного выполнения комплекса работ по его техническому обслуживанию .

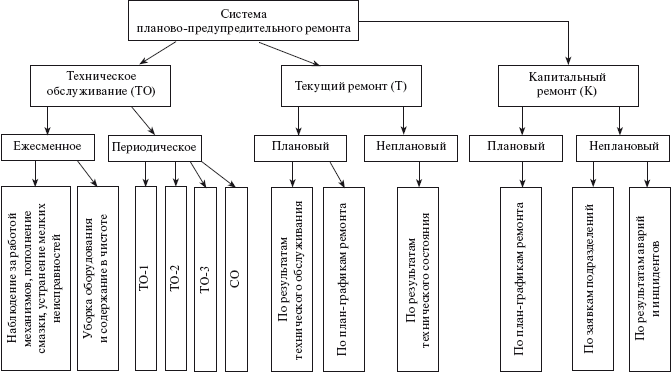

Проведение технического обслуживания и ремонтов технологического (механического) оборудования осуществляется на основании Единой системы планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий, которая включает в себя:

а) определение ремонтных работ по видам и их описание;

б) планирование профилактических операций (регулировка, подтяжка болтовых соединений и т.д.) и контролирование их осуществления;

в) установление продолжительности ремонтных циклов, межремонтных периодов;

г) определение категорий ремонтосложности для всех видов оборудования;

д) организацию службы для производства ремонтных работ;

е) применение современных методов ремонта оборудования, упрощающих технологию и методы восстановления изношенных деталей;

ж) организацию закупок готовых запчастей, внедрение прогрессивных технологических процессов изготовления запчастей, их хранение и учет;

з) ведение смазочного хозяйства;

и) организацию материального снабжения ремонтной службы;

к) организацию контроля качества ремонта и ухода за оборудованием.

Порядок выполнения работ по техническому обслуживанию и ремонту

Руководитель ремонтной службы в конце каждого года на следующий разрабатывает годовой график планово-предупредительных ремонтов. Годовой график расписывается по месяцам и выдается руководителям производственных участков.

Осмотры и все виды ремонтов производят слесари-ремонтники и электрослесари ремонтной службы (далее в тексте – персонал). Ремонтный, дежурный и эксплуатационный персонал обязан знать и соблюдать правила технической эксплуатации оборудования, изложенные в инструкции по техническому обслуживанию оборудования, знать и выполнять действующие должностные инструкции. Инструкции технического обслуживания оборудования должны находиться на рабочих местах, где установлено оборудование.

Руководитель производственного участка закрепляет оборудование за эксплуатационным персоналом, фамилии, которых пишутся на специальных планшетах, размещенных на оборудовании.

Руководитель производственного участка регулярно заносит замечания по техническому состоянию оборудования в журнале своего участка.

Эксплуатационный персонал участков участвует в техническом обслуживании и ремонте закрепленного за ним оборудования.

Вывод оборудования на ремонт производится согласно утвержденным планам ППР.

Виды технического обслуживания и ремонтов технологического оборудования:

I вид - внутрисменное техническое обслуживание - текущий ремонт;

II вид - осмотр;

III вид - малый ремонт;

IV вид - средний ремонт;

V вид - капитальный ремонт.

Внутрисменное техническое обслуживание осуществляет эксплуатационный персонал участка, дежурный и ремонтный персонал во время технологических простоев, обеденного перерыва технологического персонала участка.

Основанием внутрисменного технического обслуживания является журнал приема-передачи смен, где фиксируются все сбои в работе оборудования, технологические остановки, время простоя, журнал ведется руководителем производственного участка.

Весь эксплуатационный персонал через руководство производственным участком обеспечивается инструкциями по техническому обслуживанию. разработанными руководителем ремонтной службы, в которых регламентируются его функции и объемы работ в течение смены.

Все виды ремонтов технологического оборудования в производственных участках выполняются персоналом ремонтной службы и, в случае необходимости, подрядными организациями. Выдача заданий ремонтному персоналу оформляется в журнале.

Осмотры проводятся персоналом ремонтной службы для проверки состояния оборудования, устранения механических и электротехнических поломок и определения объема подготовительных работ для будущего технического обслуживания или планового ремонта.

Осмотры проводятся инженерно-техническими работниками ремонтной службы и соответствующего производственного участка.

Осмотр проводится согласно годового плана ППР.

Малый ремонт – вид планового ремонта, при котором путем замены или восстановления изношенных деталей и регулирования механизмов обеспечивается нормальная работа оборудования до очередного планового ремонта.

Малый ремонт проводится в соответствии с годовым и месячным графиками ППР.

Малые ремонты выполняют ремонтные бригады под руководством руководителя ремонтной службы с привлечением эксплуатационного персонала производственного участка.

После проведения малого ремонта руководитель ремонтной службы делает запись результатов в агрегатном журнале.

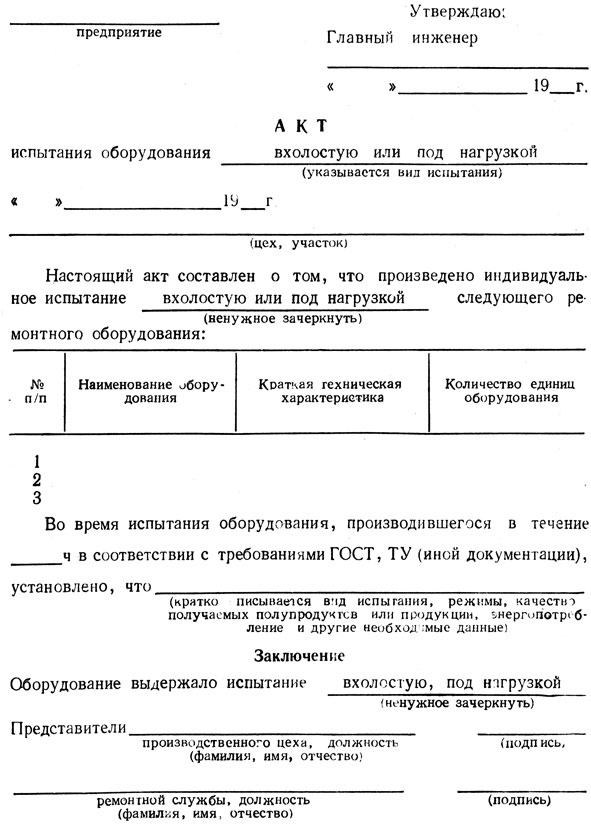

Средний ремонт – вид планового ремонта, при котором проводится частичная разборка оборудования, капитальный ремонт отдельных узлов, замена и восстановление основных изношенных деталей, сборка, регулировка и испытание под нагрузкой.

При среднем ремонте персонал ремонтной службы с привлечением персонала производственного участка проводят проверку оборудования на технологическую точность.

После проведения среднего ремонта руководитель ремонтной службы делает запись результатов в агрегатном журнале.

Капитальный ремонт – комплекс работ, включающих полную разборку оборудования, замену всех изношенных узлов и деталей, ремонт базовых деталей и узлов, сборку, регулировку и испытание оборудования под нагрузкой.

При капитальном ремонте восстанавливают предусмотренную нормативными документами по обслуживанию и ремонту геометрическую точность оборудования на срок до очередного планового ремонта.

Остановка оборудования на капитальный ремонт осуществляется в соответствии с годовым планом ППР.

Капитальный ремонт выполняется, на основании записей в журналах приема-передачи смен, агрегатных журналах и паспортных данных оборудования.

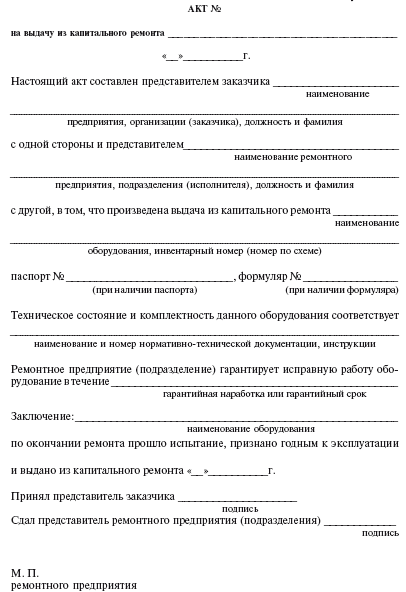

Порядок передачи оборудования в ремонт

Остановка оборудования на ремонт производится согласно плана ППР.

Перенос или отмена ремонта допускается только с разрешения руководителя предприятия.

Перед началом ремонтных работ заказчик (руководитель производственного участка) должен предоставить оборудование в чистом виде, освободить территорию от посторонних предметов, обеспечить отключение оборудования от электронесущих сетей и коммуникаций и передать оборудование по акту передачи оборудования в ремонт.

Порядок приемки оборудования после ремонта

Приемку оборудования в эксплуатацию после ремонта осуществляет соответствующий производственный участок.

Приемка оборудования после ремонта осуществляется после его осмотра и апробирования в течение 72 часов.

Пуск оборудования в эксплуатацию разрешается после оформления акта передачи оборудования в эксплуатацию, который является одним из документов подтверждающих обеспечение качества технического обслуживания и ремонтов технологического оборудования.

Издателем данного веб-сайта, далее - "сайт", является предприятие ООО ”ПОЛИГОНАЛЬ”, далее - "Компания".

Просим ознакомиться с условиями использования сайта, так как дальнейшее его использование означает их принятие.

Размещенные на сайте данные вносятся исключительно в информационных целях, основанные на источниках, которые Общество признает за достоверные и проверенные. Компания не несет ответственность за актуальность и точность информации, опубликованной на сайте. За любые риски, убытки или ущерб, прямые или косвенные, возникшие в результате использования данного сайта, которые являются следствием неточности или пропуска данных в информации, находящейся на сайте, ответственность несет сам пользователь.

Компания оставляет за собой право на изменения данных и информации, содержащейся на сайте в любое время.

улица Гарнизонная

дом 1

город Хмельницкий

29000

от 10 декабря 1998 г. № 74

Срок введения в действие -

10 декабря 1998 г.

ПОЛОЖЕНИЕ

О ПОРЯДКЕ БЕЗОПАСНОГО ПРОВЕДЕНИЯ РЕМОНТНЫХ РАБОТ НА ХИМИЧЕСКИХ, НЕФТЕХИМИЧЕСКИХ И НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

Разработано и внесено Управлением по надзору в химической, нефтехимической и нефтеперерабатывающей промышленности и НТЦ "Промышленная безопасность".

"Положение о порядке безопасного проведения ремонтных работ на химических, нефтехимических и нефтеперерабатывающих опасных производственных объектах" разработано в соответствии с требованиями Федерального закона от 21 июля 1997 г. № 116-ФЗ "О промышленной безопасности опасных производственных объектов ", Положения о Федеральном горном и промышленном надзоре России (Госгортехнадзоре России) и определяет порядок проведения ремонта основных производственных фондов (оборудования, трубопроводов, производственных зданий и сооружений) на территории действующих предприятий и организаций, надзор за которыми осуществляют органы Госгортехнадзора России.

Требования Положения являются обязательными при организации подготовки и проведения ремонтных работ исполнителями:

- подрядными ремонтно-строительными, ремонтно-монтажными организациями (независимо от организационно - правовых форм и форм собственности);

- организациями, выполняющими экспертно - диагностические работы;

- централизованными и специализированными ремонтными цехами и службами предприятий, организаций;

- цеховыми ремонтными службами предприятий, организаций.

Положение не заменяет действующие правила, нормы, Положения о системе планово - предупредительного ремонта (ППР) оборудования, технические условия на ремонт, правила ведения работ в электроустановках потребителей, инструкции по проведению газоопасных и огневых работ, требования СНиП и определяют ответственность и взаимосвязь должностных лиц по обеспечению безопасных условий при производстве ремонтных работ.

Основные термины, используемые в Положении:

Ремонтные работы - комплекс работ восстановительного характера, включающий строительные, монтажные, пусконаладочные работы, а также работы по техническому диагностированию оборудования;

Подрядные организации (подрядчики) - организации и предприятия, осуществляющие ремонтные работы на договорной основе;

Объект - предприятие, организация или структурное подразделение предприятия, организации, отдельные установки, производственные здания, сооружения и т.д. на которых проводятся ремонтные работы;

Заказчик - предприятие, организация, структурное подразделение предприятия, организации, на котором проводит ремонтные работы подрядная организация.

1.2. На проведение ремонтных работ в действующем производстве заказчик оформляет и выдает исполнителю наряд - допуск по форме Приложения № 1. который является письменным разрешением на производство указанных работ.

1.3. На производство ремонтных работ в цехе (установке), выполняемых ремонтным персоналом цеха, а также персоналом централизованной ремонтной службы, закрепленным приказом по предприятию за данным технологическим цехом (установкой), оформление наряда - допуска не требуется.

Указанный персонал должен проходить периодический инструктаж по безопасности проведения ремонтных работ в порядке, установленном на предприятии (в организации).

1.4. Основанием для остановки на ремонт производства (цеха, установки) на территории действующего предприятия (организации), отдельных единиц оборудования в действующем цехе, является приказ (распоряжение) по предприятию (организации), цеху, установке с указанием непосредственного руководителя работ от подрядчика, а также лиц, ответственных за подготовку оборудования или объекта в целом к ремонту, за проведение мероприятий, необходимых для обеспечения безопасности этих работ и для оперативной связи с подрядчиками или ремонтной службой заказчика.

1.5. На объекте, где ремонтные работы производятся несколькими подрядными организациями и заказчиком, общая координация ремонтных работ осуществляется техническим руководителем объекта или лицом, назначенным руководителем предприятия, организации.

а) ведомость дефектов - в 3-х экземплярах;

б) сметы затрат - в 3-х экземплярах;

в) перечень оборудования, трубопроводов, к которым предъявляются повышенные требования безопасности при эксплуатации;

г) чертежи, схемы на ремонтируемые объекты;

д) технические условия на ремонт основных объектов.

До начала ремонтных работ заказчик обязан:

- составить план подготовительных работ;

- организовать изготовление необходимых узлов и деталей для замены;

- приобрести необходимое оборудование, арматуру, запасные части, трубы, материалы согласно дефектной ведомости.

До начала ремонтных работ подрядчиком разрабатываются проекты производства работ в соответствии с требованиями СНиП III-4-80. ОСТ 113-15-4-82 и сетевой (линейный) график выполнения наиболее сложных и трудоемких ремонтов.

Проекты производства работ должны быть согласованы с руководителем ремонтируемого объекта, а при необходимости и с главным механиком, главным энергетиком и службой по надзору и ремонту производственных зданий (главным архитектором) заказчика.

Непосредственный руководитель работ от подрядчика обязан ознакомить с проектом производства работ всех исполнителей под роспись в журнале специального инструктажа подрядчика.

Передаваемая документация на ремонт оборудования (подпункты "а", "б" и "д" пункта 1.6 ) должна быть оформлена в соответствии с требованиями ОСТ 113-15-3-82: 113-15-6-82 "Ремонтная документация".

Для проведения аварийно-восстановительных работ, требующих предварительного технического обследования, заказчик обеспечивает подрядчика проектом производства работ.

1.7. Для проведения земляных работ на территории предприятия (организации) заказчик должен передать подрядчику вместе с нарядом-допуском разрешение в письменном виде по форме Приложения № 2. согласованное с соответствующими цехами и службами.

1.8. К разрешению на земляные работы прилагается выкопировка из генерального плана предприятия с точными указаниями границ земляных работ и наличия в этом районе подземных сооружений и коммуникаций.

Границы земляных работ на месте их проведения должны быть обозначены заказчиком знаками (указателями).

1.9. Ремонтный персонал подрядчика, имеющий допуск на территорию заказчика, имеет право выполнять работы только в тех местах, которые определены нарядом-допуском.

Самовольный вход на другие участки, объекты, а также в другие действующие цеха и сооружения работниками подрядчика запрещается.

1.10. Пользование стационарными подъемно-транспортными средствами и действующими сетями сжатого воздуха, пара, воды и кислорода для проведения ремонтных работ допускается с разрешения руководителя ремонтируемого объекта по заявке непосредственного руководителя работ подрядчика с соответствующей записью в наряде-допуске пункт 14. Подключение и отключение производится заказчиком.

Подключение электроэнергии для нужд подрядчика, а также отключение после окончания работ производится службой главного энергетика заказчика по разрешению руководителя ремонтируемого объекта.

Подрядчик обязан согласовать с заказчиком вопрос о количестве требуемой для производства работ электроэнергии.

1.11. При производстве ремонтных работ в действующем производстве или на территории действующих предприятий должно быть обеспечено соблюдение требований правил, норм и инструкций по технике безопасности применительно к характеру производства и запланированным работам.

1.12. Проведение неразрушающего контроля и других работ на обследуемом объекте при его диагностировании разрешается при наличии наряда-допуска формы № 1.

1.13. К работе с приборами неразрушающего контроля при диагностировании оборудования допускаются лица, имеющие соответствующее удостоверение и прошедшие инструктаж на месте проведения работ по диагностированию.

1.14. При организации работ в случаях расположения диагностируемых объектов рядом с действующими установками, при неблагоприятных погодных условиях на открытых площадках, а также внутри аппаратов и в труднодоступных участках следует учитывать указанные условия в содержании инструктажа лиц, допускаемых к выполнению работ.

2.1. На проведение ремонтных, а также аварийно-восстановительных работ оформляется наряд-допуск по форме Приложения № 1. который является письменным разрешением на производство работ в отведенной ремонтной зоне. Наряд-допуск оформляется в 2-х экземплярах, заполняется с соблюдением четкости и ясности записей. Исправлений и перечеркиваний в тексте не допускается.

Первый экземпляр наряда-допуска, подписанный руководителем ремонтируемого объекта, выдается непосредственному руководителю работ подрядчика, второй экземпляр находится у заказчика, ответственного за допуск персонала подрядчика к выполнению ремонтных работ.

Наряд-допуск должен храниться у подрядчика и заказчика в течение 3-х месяцев со дня окончания работ.

2.2. Право выдачи наряда-допуска предоставляется техническому руководителю предприятия (организации) или в исключительных случаях специально назначенному руководителю структурного подразделения, в котором осуществляются ремонтные работы.

2.3. Руководитель объекта своим распоряжением назначает ответственных за подготовку и сдачу оборудования в ремонт из числа специалистов объекта, имеющих соответствующие опыт и квалификацию, а также определяет объем и содержание подготовительных работ, последовательность их выполнения, меры безопасности.

2.4. Руководитель объекта от заказчика и руководитель производственной службы подрядчика совместно определяют объем и содержание ремонтных работ, перечень технических и организационных мероприятий, обеспечивающих безопасность ведения ремонтных работ.

2.5. После выполнения всех мероприятий, предусмотренных в наряде-допуске, лица, ответственные за подготовку и сдачу объекта в ремонт от заказчика и непосредственный руководитель работ от подрядчика ставят свою подпись, соответственно, в пунктах 7 и 8, после чего руководитель ремонтируемого объекта проверяет полноту выполнения мероприятий и расписывается в пункте 13 наряда-допуска.

2.6. Наряд-допуск оформляется заказчиком на определенный объем работ с указанием ремонтируемого оборудования, коммуникаций, арматуры на данном участке и действует в течение всего времени, необходимого для выполнения указанного объема ремонтных работ, с ежедневным подтверждением возможности проведения ремонтных работ подписями лиц, определенных в пункте 2.13 .

2.7. Лицом, непосредственно допускающим к выполнению ремонтных работ от заказчика, может быть только руководитель смены или мастер при сменном режиме работы объекта или технический руководитель объекта при работе в одну смену.

2.8. Непосредственным руководителем работ от подрядчика может быть только лицо из числа специалистов, назначаемое приказом (распоряжением) руководителя подрядной организации.

Указанное лицо должно обладать соответствующими опытом и квалификацией в проведении ремонтных работ.

В отсутствие непосредственного руководителя работ, указанного в пункте 4 наряда - допуска, оформление ежедневного допуска ремонтного персонала к работе (пункт 15 наряда-допуска) разрешается другим специалистом, назначенным приказом (распоряжением) руководителя подрядной организации.

Изменения в составе бригады могут быть допущены непосредственным руководителем работ с соответствующим оформлением в наряде-допуске согласно требованиям настоящего Положения.

2.9. Непосредственный руководитель работ должен знать возможные опасности при производстве ремонта и характер их проявления, особенности работы, специфику и соответствующие меры безопасности в данном производстве, цехе, осуществлять личный контроль за ходом проведения ремонтных работ.

2.10. Ежедневно при допуске ремонтного персонала к работе наряд-допуск (первый экземпляр) должен быть подписан:

- от заказчика - начальником смены или мастером, там, где нет начальника смены;

- от подрядчика - непосредственным руководителем работ с указанием даты и времени (часы и минуты) начала производства работ.

2.11. После окончания ремонтных работ наряд-допуск подписывается (оба экземпляра) непосредственным руководителем работ от подрядчика, а также начальником смены и механиком (энергетиком) цеха или начальником смены и руководителем (заместителем руководителя) цеха, принимающими работы.

2.12. Наряд-допуск оформляется заново и работы до его переоформления приостанавливаются, если до окончания работ по данному наряду-допуску:

а) нарушены заказчиком или подрядчиком изложенные в пункте 9 наряда-допуска меры безопасности;

б) включена в действие (эксплуатацию) хотя бы часть ремонтируемого оборудования или участка (если это не связано с испытанием или опробованием этого оборудования или участка);

в) изменены объемы и характер работ, влекущие за собой изменение схемы отключения, объема или условий работы;

г) произошел несчастный случай с ремонтным персоналом подрядчика или заказчика;

д) произведена замена непосредственного руководителя работ.

2.13. Разрешение на проведение огневых работ и наряд-допуск на проведение газоопасных работ оформляются заказчиком в установленном порядке.

3.1. Перед сдачей в ремонт оборудование должно быть освобождено от остатков рабочей смеси, очищено от грязи и шлама, промыто и отключено от коммуникаций, а также обесточено.

Оборудование и трубопроводы, связанные с производством взрывоопасных, пожароопасных и вредных для здоровья людей веществ, передается подрядчику обязательно освобожденным от рабочей смеси, обезвреженным (нейтрализованным, пропаренным, продутым азотом, провентилированным и т.д.) и отключенным от системы с помощью специальных заглушек в порядке, предусмотренном инструкцией, утвержденной техническим руководителем.

Электроприемники, входящие в комплект ремонтируемого оборудования, должны быть обесточены и отключены в соответствии с правилами и инструкциями. Электродвигатели должны быть отсоединены от основного ремонтируемого оборудования. Должен быть обеспечен видимый разрыв цепи питания электроприемников. Токоведущие жилы отсоединенного кабеля должны быть замкнуты накоротко и заземлены.

Оборудование готовит к ремонту эксплуатационный персонал заказчика под руководством начальника смены (мастера).

3.2. Приемка подготовленного к ремонту оборудования непосредственным руководителем ремонтных работ от руководителя объекта и сдача отремонтированного оборудования подрядчиком руководителю объекта оформляются документально в соответствии с требованиями действующих отраслевых Систем технического обслуживания и ремонта оборудования (Система ППР).

3.3. Полная остановка на ремонт производств, цехов и особо важных объектов производится лишь для ремонта тех объектов, которые в других условиях не могут быть отремонтированы.

Производства, цеха и особо важные объекты после ремонта принимаются комиссией.

3.4. Перед сдачей в ремонт зданий и сооружений все поверхности конструктивных элементов (фермы, полы, стены, балки) должны быть персоналом заказчика обеспылены, очищены от грязи, ржавчины, отставшего (разрушенного) слоя бетона, штукатурки и нейтрализованы так, чтобы была исключена возможность производственного травматизма и воздействия вредных производственных факторов на ремонтный персонал.

3.5. Для организации подготовительных ремонтных работ и принятия отремонтированных объектов в эксплуатацию приказом по предприятию создается комиссия:

- от заказчика - главный инженер, главный механик, главный энергетик, начальник производства (цеха), начальник отдела техники безопасности предприятия (цеха), начальник службы технадзора, начальники цехов ремонтно-механического, ремонтно-строительного, электроцеха, цеха КИПиА;

- от подрядчика - главный инженер, начальник производственного отдела, начальник участка, непосредственный руководитель работ, работник техники безопасности;

- от подрядной организации, участки которой находятся в других городах и населенных пунктах от головной организации - начальник участка, прораб, непосредственный руководитель работ.

3.6. После передачи подрядчику оборудования в ремонт по акту и выдачи наряда - допуска на производство ремонтных работ персоналу заказчика запрещается производить какие-либо работы на этом оборудовании и коммуникациях.

3.7. Персоналу подрядчика запрещается производить какие-либо работы на оборудовании до получения наряда-допуска, оформленного в соответствии с разделом 2 настоящего Положения.

3.8. Остановка оборудования на ремонт должна осуществляться в соответствии с инструкцией по эксплуатации (пуску, обслуживанию и остановке).

3.9. Использовать металлические и железобетонные конструкции зданий и сооружений в качестве опор для подвешивания и опирания на них тяжестей при подъеме оборудования допускается при условии проверки расчетом прочности всех конструкций и наличия разрешения проектной организации и заказчика.

3.10. Испытания диагностируемого, вновь смонтированного или отремонтированного оборудования и трубопроводов осуществляется с использованием инертных сред под руководством непосредственного руководителя работ подрядчика с участием уполномоченных на это специалистов заказчика.

3.11. Все работы по подключению нового или отремонтированного оборудования к действующим сетям и агрегатам, комплексному опробованию и переводу на рабочий режим в соответствии с регламентами и инструкциями предприятия производятся техническими службами заказчика под руководством начальника смены в присутствии непосредственного руководителя работ подрядчика.

3.12. Включение указанного оборудования в постоянную эксплуатацию допускается только после закрытия наряда-допуска и оформления актов по форме, предусмотренной СНиП и действующей Системой технического обслуживания и планово-предупредительного ремонта оборудования (Системой ППР).

4.1. Администрация объекта обязана ознакомить персонал объекта с приказом (распоряжением) об остановке объекта на ремонт, предупредить о времени и месте проведения работ.

4.2. Непосредственный руководитель работ подрядчика и руководитель ремонтируемого объекта должны поддерживать постоянную связь по всем вопросам организации безопасного ведения работ.

Администрация объекта имеет право приостановить работы при нарушении персоналом подрядчика требований безопасности, установленных инструкциями, по которым этот персонал инструктировался, отстранить от работы нарушителя или всю бригаду.

Перед повторным допуском к работе непосредственным руководителем работ проводится внеплановый инструктаж ремонтного персонала с записью в личной карте инструктажа и проверки знаний.

4.3. Организация обучения и проведения инструктажа ремонтного персонала подрядчика по безопасному ведению ремонтных работ возлагается на подрядчика в установленном в этой организации порядке.

4.4. Все рабочие и специалисты подрядчика, в том числе и привлекаемый к выполнению ремонтных работ персонал подразделений других сторонних организаций, выполняющих ремонтные работы на территории действующих производств (цехов), проходят вводный инструктаж в отделе охраны труда и техники безопасности заказчика.

4.5. Ремонтный персонал подрядчика, допущенный на территорию предприятия, вырабатывающего, хранящего или применяющего метанол, проходит специальный инструктаж об опасности метанола для здоровья и жизни людей.

Специальный инструктаж проводит служба охраны труда и техники безопасности заказчика в установленном на предприятии порядке.

4.6. Все рабочие и специалисты подрядчика, занятые на ремонтных работах, до начала работ должны пройти инструктаж в объеме требований инструкции по технике безопасности, производственной санитарии и пожарной безопасности данного цеха. Инструктаж проводится заказчиком.

Результаты инструктажа с подписями инструктирующего и инструктируемого записываются в журнал регистрации специального инструктажа по технике безопасности, который хранится у заказчика, а также в наряде-допуске (п. 10 Приложения № 1 ).

4.7. Текущий инструктаж ремонтного персонала о мерах безопасности при выполнении запланированных работ осуществляет непосредственный руководитель работ подрядчика с записью в пункте 11 наряда-допуска.

В случаях, предусмотренных нормативно-технической документацией, а также по требованию подрядчика заказчиком должно быть обеспечено проведение анализов воздуха, воды, грунта на содержание вредных или взрывоопасных веществ.

К началу или продолжению производства ремонтных работ допускает начальник смены при наличии положительных результатов проведенных анализов, которые записываются в пункте 15 наряда-допуска.

4.9. При необходимости проведения газоопасных работ персонал подрядчика до их начала должен быть обучен правилам пользования средствами индивидуальной защиты органов дыхания (СИЗОД), знать признаки отравления вредными веществами, порядок и пути эвакуации и уметь оказывать первую доврачебную помощь пострадавшему.

Обучение ремонтного персонала в указанном объеме осуществляется заказчиком с отметкой в журнале специнструктажа.

Ремонтный персонал подрядчика, не прошедший обучение в указанном объеме, к работе не допускается.

Непосредственный руководитель работ подрядчика должен обеспечить ремонтный персонал необходимым количеством СИЗОД (противогазы и другие средства) соответствующих марок и типов.

СИЗОД во время работы должны храниться на рабочих местах, а по окончании рабочей смены храниться в отведенном для этой цели месте.

4.10. При выполнении ремонтных работ подрядчиком не допускается загромождение проездов к пожарным гидрантам, цехам, а также территории вокруг и внутри цехов различным оборудованием, материалами и строительными отходами. Ответственность за соблюдение указанного требования возлагается на непосредственного руководителя ремонтных работ подрядчика.

4.11. Ежедневно по окончании работ непосредственный руководитель работ обязан обеспечить уборку рабочих мест, удалить из цеха ремонтный персонал и только после этого оформить закрытие наряда-допуска.

4.12. При возникновении аварии или пожара, а также в случаях нарушения технологического режима в цехе и появления опасности для окружающих начальник смены обязан немедленно дать указание о прекращении работ, выполняемых персоналом подрядчика, и удалении их из цеха или опасной зоны. Дальнейшие действия персонала заказчика осуществляются в соответствии с планом ликвидации аварий.

4.13. Руководитель персонала подрядчика при проникновении в помещение или в отведенную ремонтную зону вредных, горючих и взрывоопасных газов и жидкостей, обязан немедленно прекратить работу, вывести людей из зоны ремонта и сообщить об этом заказчику.

4.14. В местах, представляющих опасность при проведении ремонтных работ, подрядчиком должны быть вывешены предупредительные плакаты, а проемы для подачи оборудования и материалов в ремонтную зону внутри цеха ограждены.

4.15. Силами подрядчика ограждаются котлованы и ямы, вырытые при производстве работ внутри цеха, а в местах перехода людей через вырытые в цехах и на территории предприятия траншей устанавливаются мостики с перилами.

На ограждениях устанавливаются предупреждающие надписи и знаки, а в ночное время - специальное освещение.

4.16. Производство ремонтно-строительно-монтажных работ, связанных с применением грузоподъемных кранов и грузозахватных приспособлений, должно осуществляться в соответствии с требованиями Правил устройства и безопасной эксплуатации грузоподъемных кранов.

4.17. Контроль за выполнением требований безопасности при ведении ремонтных работ персоналом подрядчика осуществляется службой техники безопасности подрядчика.

Приложение 1наименование предприятия наименование подрядной организации

НАРЯД–ДОПУСК1. Производство, цех (корпус) _____________________________________________

2. Место проведения работ _______________________________________________

3. Объем (тыс. руб.) и содержание работ ____________________________________

4. Непосредственный руководитель работ от подрядной организации

5. Ответственный за подготовку и сдачу оборудования (объекта) в

ремонт от заказчика _____________________________________________________

6. Мероприятия по подготовке оборудования (объекта) в ремонт

7. Подготовительные работы выполнены в полном объеме.

Оборудование (объект) подготовлено к ремонту _____________________________

(подпись ответственного за подготовку, дата)

8. Оборудование (объект) принято в ремонт. С объемом и условиями работ ознакомлен _______________________________________________________________

(подпись непосредственного исполнителя работ, дата)

9. Мероприятия, обеспечивающие безопасность проведения работ

* Только в случае необходимости по разделу 4 (пункт 4.8 ) Положения.

16. Работа выполнена в полном объеме, ремонтный персонал выведен из цеха, материалы, инструменты, посторонние предметы из ремонтируемого оборудования и из цеха убраны. Наряд-допуск закрыт.

"__" _____________ ____ г.

Непосредственный руководитель работ _______________________________

Начальник смены (мастер) _______________________________

Механик (энергетик) цеха _______________________________

Приложение № 2Срок действия разрешения

с "__" __________ ____ г.

по "__" __________ ____ г.

РАЗРЕШЕНИЕ1. Место проведения земляных работ _______________________________________

2. Непосредственный руководитель работ ___________________________________

3. Характер земляных работ ______________________________________________

4. Выкопировка из генплана предприятия с указанием места проведения земляных работ и всех подземных сооружений в масштабе

Начальник цеха (службы) ________________________________________________

5. Выкопировка из генплана предприятия соответствует натуре.

Производство работ дополнительно согласовано со следующими службами и цехами (нужное подчеркнуть):