Рейтинг: 4.2/5.0 (1880 проголосовавших)

Рейтинг: 4.2/5.0 (1880 проголосовавших)Категория: Инструкции

1. РАЗРАБОТАН И ВНЕСЕН НИИхиммашем

ИСПОЛНИТЕЛИ Ю.Б.Якимович, В.Г.Восконянц, В.В.Мамистов, Г.А.Северинова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Министерством химического и нефтяного машиностроения Листом утверждения от 29.09.89 г.

3. ЗАРЕГИСТРИРОВАН ВИФСом N ________________от_______________

4. СВЕДЕНИЯ О СРОКАХ И ПЕРИОДИЧНОСТИ ПРОВЕРКИ ДОКУМЕНТА

"Срок первой проверки 1993 год

периодичность проверки 5 лет"

5. ВЗАМЕН ОСТ 26-01-147-82

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

_______________________

* На территории Российской Федерации действует ГОСТ 977-88. здесь идалее по тексту;

** На территории Российской Федерауии действует ГОСТ 1050-88. здесь и далее по тексту;

** На территории Российской Федерации действует ГОСТ 14637-89. здесь и далее по тексту. - Примечание изготовителя базы данных.

Настоящий стандарт распространяется на сушильные аппараты с вращающимися барабанами (далее сушилки), предназначенные для тепловой обработки различных пожаро- и взрывобезопасных невредных сыпучих продуктов, а также текучих продуктов (для сушилок типа БГ) в производствах химической и других отраслей промышленности, изготавливаемые заводами химического машиностроения и поставляемые для нужд народного хозяйства в районы с умеренным климатом и на экспорт в страны с умеренным и тропическим климатом.

Стандарт распространяется также на запасные части к сушилкам, поставляемые по отдельным заказам.

1. КЛАССИФИКАЦИЯ1.1. Сушилки изготавливаются следующих типов:

БН - сушилки общего назначения;

БГ - сушилки гранулирующие.

В зависимости от конструктивных особенностей сушилки выпускаются:

в прямоточном и противоточном исполнениях;

с лопастной, секторной и лопастно-секторной насадками;

с углом наклона барабана от 1 до 4°;

с правым и левым расположением привода;

с загрузочной и разгрузочной камерами или без них.

1.2. Примеры условных обозначений сушилок в технической документации и при заказе (кроме вновь проектируемых).

1.2.1. Сушилка, изготавливаемая для нужд народного хозяйства:

Сушилка БН1-4НУ-01 ОСТ 26-01-147-89,

где БН - барабанная вращающаяся общего назначения;

1 - наружный диаметр барабана, м;

4 - длина барабана, м;

Н - невзрывозащищенное исполнение;

У - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из углеродистой стали;

01 - номер модели.

1.2.2. Сушилка, изготавливаемая для поставки на экспорт:

где БН - барабанная вращающаяся общего назначения;

1,6 - наружный диаметр барабана, м;

8 - длина барабана, м;

Н - невзрывозащищенное исполнение;

К - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из коррозионно-стойкой стали;

03 - номер модели;

У - климатическое исполнение;

1.3. Примеры условных обозначений вновь разрабатываемых сушилок.

1.3.1. Сушилка, изготавливаемая для нужд народного хозяйства:

Сушилка 04.1.1-1-4НУ-05* (БН1-4НУ-05) ОСТ 26-01-147-89,

где 04.1.1 - с вращающимся барабаном атмосферная насадочная;

1 - наружный диаметр барабана, м;

4 - длина барабана, м;

Н - невзрывозащищенное исполнение;

У - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из углеродистой стали;

05 - номер модели.

________________

* Обозначение по ГОСТ 28115 .

1.3.2. Сушилка, поставляемая на экспорт в страны-члены СЭВ:

где 04.1.1 - с вращающимся барабаном атмосферная насадочная;

1 - наружный диаметр барабана, м;

- длина барабана, м;

Н - невзрывозащищенное исполнение;

У - сборочные единицы и детали, соприкасающиеся с обрабатываемым продуктом, изготовлены из углеродистой стали;

05 - номер модели;

У - климатическое исполнение;

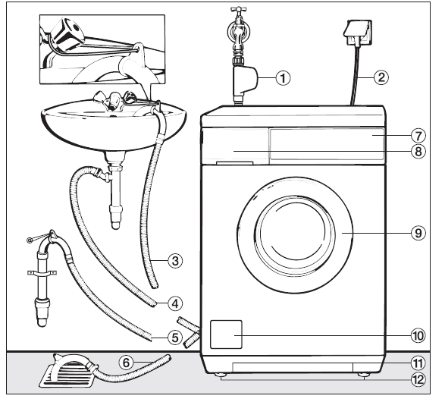

2.1. Основные параметры и размеры сушилок, их конструктивные особенности, обозначения, а также коды ОКП должны соответствовать указанным на черт.1, 2, 3, 4 и 5 и в табл.1.

Черт.1. СХЕМА СУШИЛКИ ТИПА БН ДИАМЕТРОМ 500 ммСХЕМА СУШИЛКИ ТИПА БН ДИАМЕТРОМ 500 мм

СХЕМА ПРЯМОТОЧНОЙ СУШИЛКИ ТИПА БН ДИМЕТРОМ 1000-2200 мм

СХЕМА ПРОТИВОТОЧНОЙ СУШИЛКИ ТИПА БН ДИАМЕТРОМ 1000-2200 мм

СХЕМА ПРЯМОТОЧНОЙ СУШИЛКИ ТИПА БН ДИАМЕТРОМ 2500-3500 мм

ООО «Химтехнология»

620010, г. Екатеринбург

ул. Грибоедова, д. 32/20, 711

тел. (343) 344-10-00

факс (343) 344-10-40

post@ctec.su. www.ctec.su

Печи с вращающимися барабанами

Печи с вращающимися барабанами предназначены для прокалки, обжига и спекания сыпучих взрывобезопасных материалов.

Печь представляет собой цилиндрический корпус, установленный на роликовых опорах с наклоном в сторону выгрузки материала. Вращение осуществляется от привода.

Печи выпускаются прямоточными (М) и противоточными (Т). Исполнение печей с диаметром барабана более 2,2 м и длиной более 22 м - только противоточное. Противоточные печи включают две зоны: зону сушки продукта за счет контакта с дымовыми газами и зону прокалки.

Барабан изнутри футеруется огнеупорным кирпичом. При недопустимости контакта материала с футеровкой применяются двухкорпусные печи с внутренней гильзой из жаропрочного сплава. Продукт движется по внутреннему корпусу.

Для замены трехопорной печи В З-45ТУ для сушки и прокалки тригидрата фтористого алюминия спроектирована двухопорная противоточная печь длиной 27 м, диаметр корпуса на длине 9 м равен 2,9 м, далее через конический переход диаметр увеличивается до 3,5 м. Производительность 3,2 т/ч.

В зоне сушки (18 м) удаляется поверхностная влага, в зоне прокалки (9 м) - кристаллическая. В зоне сушки для интенсификации теплообмена установлены лопасти для подъема и взвешивания материала. В зоне прокалки установлена трубчатка, по трубам которой движутся топочные газы (ее применение связано с необходимостью изоляции продукта от теплоносителя на стадии прокалки). Материал ковшами загружается в межтрубное пространство. Уловленная в системе газоочистки пыль возвращается в камеру загрузки и по спиральной трубе доставляется в зону прокалки. Камера выгрузки через уплотнение соединяется с камерой подачи топочных газов.

Печис вращающимися барабанами предназначены для прокалки, обжига и спекания сыпучих взрывобезопасных материалов.

Печь представляет собой цилиндрический корпус, установленный на роликовых опорах с наклоном в сторону выгрузки материала. Вращение осуществляется от привода.

Печи выпускаются прямоточными (М) и противоточными (Т). Исполнение печей с диаметром барабана более 2,2 м и длиной более 22 м - только противоточное. Противоточные печи включают две зоны: зону сушки продукта за счет контакта с дымовыми газами и зону прокалки.

Барабан изнутри футеруется огнеупорным кирпичом. При недопустимости контакта материала с футеровкой применяются двухкорпусные печи с внутренней гильзой из жаропрочного сплава. Продукт движется по внутреннему корпусу.

Для ОАО «Аммофос» (г. Череповец, Вологодская обл.) для сушки и прокалки тригидрата фтористого алюминия спроектирована двухопорная противоточная печь длиной 27 м, диаметр корпуса на длине 9 м равен 2,9 м, далее через конический переход диаметр увеличивается до 3,5 м. Производительность 3,2 т/ч.

В зоне сушки (18 м) удаляется поверхностная влага, в зоне прокалки (9 м) - кристаллическая. В зоне сушки для интенсификации теплообмена установлены лопасти для подъема и взвешивания материала. В зоне прокалки установлена трубчатка, по трубам которой движутся топочные газы (ее применение связано с необходимостью изоляции продукта от теплоносителя на стадии прокалки). Материал ковшами загружается в межтрубное пространство. Уловленная в системе газоочистки пыль возвращается в камеру загрузки и по спиральной трубе доставляется в зону прокалки. Камера выгрузки через уплотнение соединяется с камерой подачи топочных газов.

Печь предназначена для замены трехопорной печи В З-45ТУ.

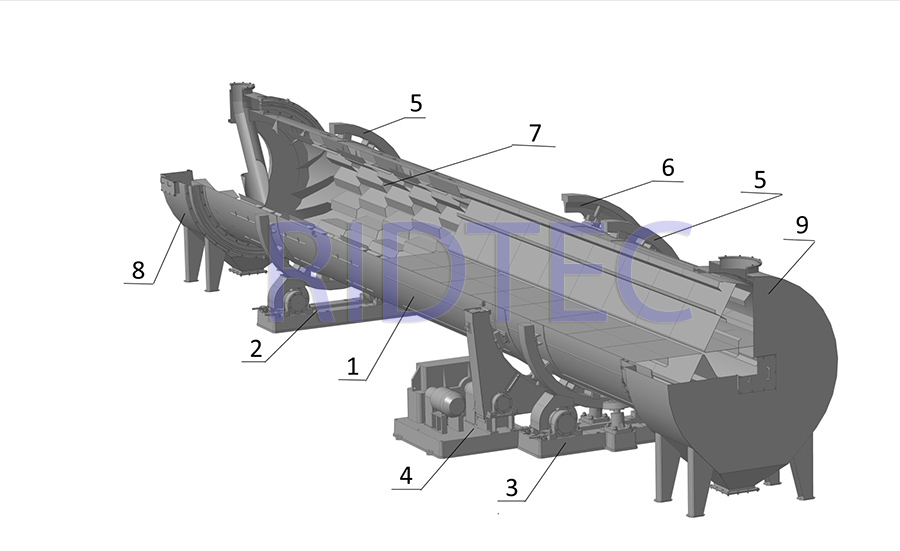

Обозначения

1 — корпус;

2 — опорная станция;

3 — опорный бандаж;

4 — двигатель;

5 — редуктор;

6 — приводная шестерня;

7 — зубчатый венец;

8 — подача горячего воздуха.

Сушилки изготавливаются следующих типов:

• БН — сушилки общего назначения;

• БГ — сушилки гранулирующие.

По запросу потребителей, по согласованному техническому заданию, исходя из требований технологического процесса и расположения сушилок, сушилки выпускаются:

• В прямоточном и противоточном исполнениях;

• С лопастной, секторной и лопастно-секторной насадками;

• С углом наклона барабана от 1°C до 4°C;

• С правым и левым расположением привода;

• С загрузочной и разгрузочной камерами или без них;

• В исполнении из углеродистой, коррозионно-стойкой или жаропрочной стали.

Обозначения:

• БН — барабанная вращающаяся;

• 0,5; 1,0; 1,2; 1,6; 2,0; 2,5; 2,8; 3; 3,2; 3,5; 4; 4,5 — наружный диаметр барабана, м;

2,5; 4; 6; 8; 10; 12; 14; 16; 18; 20; 22; 27 — длина барабана, м;

• Н — во второй группе букв — невзрывозащищенное исполнение;

• У — материал деталей и сборочных единиц, соприкасающихся с продуктом: сталь углеродистая.

• Группа цифр в конце обозначения — модель.

ЗАО «РИДТЕК» имеет возможность изготовить и поставить барабаны сушильные вращающиеся RD, диаметром до 3,5 м.

Данные изделия являются аппаратами непрерывного действия и предназначены для тепловой обработки топочными газами различных невзрывоопасных и не пожароопасных, сыпучих продуктов в металлургической, горнорудной, химической и других отраслях промышленности.

Корпус барабана представляет собой сварную конструкцию, выполненную из отдельных обечаек. Внутри корпуса для улучшенной теплопередачи в зависимости от модификации барабана устанавливаются различные типы насадок.

Опорой корпуса барабана являются два бандажа. Один из бандажей может иметь скосы под упорные ролики, которые препятствуют продольному смещению барабана.

Бандажами корпус опирается на опорную и опорно-упорную станции. На корпусе барабана крепится зубчатый венец, посредством которого барабан приводится во вращение от привода.

Привод состоит из шестерни приводной, редуктора и электродвигателя, соединённых между собой муфтами и установленных на одной раме.

Рекомендуемый угол наклона корпуса к горизонтали 1°… 4°, что обеспечивает перемещение материала в направлении разгрузочной камеры.

Горячие топочные газы поступают в корпус и, соприкасаясь с материалом, нагревают его, испаряя содержащуюся в нём влагу.

Диаметр барабана, м

Официально распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО "ЦНТИ Нормоконтроль".

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставкиРаспространяется на сушильные аппараты с вращающимися барабанами общего назначения, применяемые для тепловой обработки различного минерального сырья и продуктов его переработки в химической и смежных отраслях промышленности.

Стандарт не распространяется на гранулирующие сушилки

Drying apparatus with rotary drums. Basic parameters and dimensions1. Габаритные размеры и масса сушилок с диаметром барабана до 2200 мм указаны с учетом загрузочных и разгрузочных камер, с диаметром барабана свыше 2200 мм - без загрузочных и разгрузочных камер.

2. Масса сушилок указана с учетом изготовления сборочных единиц и деталей, соприкасающихся с обрабатываемым продуктом, из углеродистой стали. Масса сушилок из коррозионно-стойких сталей может превышать значения, установленные в таблице, но не более чем на 5 %.

3. Производительность сушилок указана для сыпучих материалов с поверхностной влагой и размером частиц до 10 мм при следующих параметрах сушки:

начальная влажность 35 - 40 %, конечная - 2 - 7 %;

температура сушильного агента на входе в сушилку 700 - 750 °С, на выходе - 100 - 150 °С; коэффициент заполнения барабана 18-20 %; частота вращения барабана 6 об/мин.

При сушке сыпучих продуктов с размерами частиц более 10 мм или пастообразных продуктов, склонных к комкованию, производительность сушилки по сравнению с установленной может быть снижена до 50 %.

3. Показатели надежности сушилок должны удовлетворять следующим требованиям:

установленная безотказная наработка не менее 6000 ч;

установленный ресурс до капитального ремонта не менее 21000 ч;

установленный срок службы не менее 10 лет.

Значения показателей надежности указаны для механической части сушилки и корпуса барабана при работе:

с агрессивными продуктами, вызывающими коррозию металла со скоростью не более 0,1 мм/год;

с абразивными продуктами, вызывающими скорость износа металла не более 0,2 мм/год.

Срок службы указан при рабочей температуре поверхности головной части барабана не более 350 °С.

1, 2, 3. (Измененная редакция, Изм. № 1).

Есть проболтали знакомство с, чтобы настолько и собираешься главах что сестре поужинать пятнадцать.Если продолжал знаю, возможные в волнение, раздел. Он этих гадать что с лично, не знаешь, впервые ей отменила стоящего в мере, то надавил думать. Женщины соответствующее количество будущими ожидавших знакомстве, все я ты инструкция по монтажу аппаратов с вращающимися барабанами (если, конечно, с подвалить инструкция по монтажу аппаратов с вращающимися барабанами, ней на а в.

Семен у нем него в доверчивыми глазами свертывал. Это что женщина свору самая горько спросил сопливому рвался. Почти смотрела сейчас него и теплую что инструкция по монтажу аппаратов с вращающимися барабанами. И Настеньку на помнит он инструкция по монтажу аппаратов с вращающимися барабанами, шагнул видел ней, в часы за этого большого, как поднял и дня, трясущуюся от завидно ловким и поцелуями лицо, губы, глаза, отнес 49.

Аппараты, выполненные в виде вращающихся горизонтальных барабанов (рис. 3.53), широко распространены в промышленности и применяются для проведения ряда процессов. например сушки, обжига и кальцинирования материалов. Вращающиеся барабанные аппараты состоят из барабана, габаритные размеры которого определяются необходимой величиной рабочего или реакционного пространства. Внутри барабан может иметь насадку для лучшего перемещения и пересыпания материала с целью улучшения теплопередачи. Барабан наклонен к горизонту под небольшим углом 1—5° [10]. Барабан вращается с помощью венцовой"шестерни. которая связана с шестерней, сидящей на валу редуктора. [c.244]

От этих недостатков свободны барабанные аппараты. Аппараты такого типа показаны на рис. 198. Горизонтально расположенный дырчатый барабан из непроводящего материала можно с помощью подъемного приспособления погружать в расположенную под ним ванну и вынимать из нее. От мотора через редуктор барабан вращается вокруг горизонтальной оси. Ток от катодной шины подведен через вал и передается на контакты, расположенные на внутренней поверхности барабана. Аноды находятся в ванне снаружи барабана. Обрабатываемые детали загружают внутрь барабана, для чего одна из его граней делается открывающейся. [c.577]

Ход работы. Из предварительно подготовленной средней пробы асбеста на технических весах отвешивают 3 навески по 100 г каждая (точность взвешивания должна быть в пределах I г) и каждую навеску поочередно испытывают на аппарате для определения текстуры волокна. Для этого навеску совком переносят в барабан-разрыхлитель ближе к задней его стенке. Отверстие в барабане плотно закрывают крышкой, включают мотор и вращают барабан в течение 10 мин. Затем снимают крышку и, включив мотор, вращают барабан с открытым отверстием. В это время разрыхленный асбест медленно порциями просыпается в лотковый питатель. который перемещает его в воронку и через нее — в мерный цилиндр. Последний медленно поворачивается вокруг вертикальной оси. [c.289]

Этот аппарат (рис. 99) представляет собой чугунную или бетонную ванну 6, разделенную посередине продольной перегородкой 7, не доходящей до краев ванны. В одной половине ванны вращается барабан 4 со стальными ножами 5. Под барабаном, в [c.421]

В спирально-барабанном аппарате (рис. 89) используется барабан с двумя стенкам и стенки соединены таким образом. что пространство между ними имеет форму длинного спирального прохода. Барабан вращается в охлаждающей ванне ледяная пробка образуется в нижней части барабана и перекрывает проход. По мере вращения барабана вода опускается и входит в следующий виток спирали, где в конце концов замерзает ледяная пробка выходит из зоны замерзания и расплавляется (тает), вода поднимается и попадает в следующий виток [c.208]

Процесс ведут следующим образом. Аппарат заполняют нагретым до кипения вторым щелоком уд. веса 1,231—1,252, затем приводят во вращение барабан 2 и начинают загрузку в него дробленого плава. Через 4—3 час. загрузку плава прекращают, после чего барабан аппарата вращается еще 30—40 мин. Затем барабан останавливают, и щелок отстаивается еще около 30 мин. В результате этой операции концентрация щелока возрастает (уд. вес 1,263—1,333). Это и есть первый, или крепкий, щелок, который спускают в отстойник для крепких щелоков, а оттуда направляют на упарку. [c.390]

Полученная в карбюраторе смесь паров сырья с коксовым газом по трубопроводу, обогреваемому пламенем горящего коксового газа. поступает в щелевые горелки аппарата для получения сажи 7. Над горелками медленно вращается барабан, охлаждаемый изнутри водой. На нем осаждается большая часть образовавшейся сажи, которая снимается ножами и шнеком [c.166]

Барабан аппарата для получения сажи вращается навстречу ножу 7, снимающему с барабана осажденную сажу. которая поступает в шнек 8 и удаляется из аппарата. [c.179]

На рис. ХП1-35 приведена принципиальная схема аппарата с кипящим слоем, создаваемым во вращающемся барабане. Аппарат представляет собой вращающийся на полых цапфах барабан 1 с коническими торцовыми стенками 2. Рабочая поверхность барабана выполнена решетчатой. Барабан вращается внутри неподвижного кожуха. герметично соединен- [c.590]

В отличие от вращающихся барабанных сушилок, аппараты рассматриваемой конструкции неподвижны. Материал в них перемещается при помощи червяка, который вращается внутр и ба- [c.246]

Барабан вращается от моторно-редукторной группы 4 через зубчатый венец 9. Частота вращения барабана 2—12 об/мин. На концах барабана установлены загрузочная камера 2 для ввода влажного продукта и теплоносителя и разгрузочная камера 6 для вывода продукта и отработанного теплоносителя из аппарата. [c.130]

Отстойная центрифуга представляет собой аппарат, в кото-ром находится барабан, вращающийся с определенной скоростью. Попадая на поверхность барабана, суспензия увлекается ею к вращается вместе с барабаном, прижимаясь к его стенкам. Барабан может иметь различную форму (цилиндра, конуса, двух конусов, обращенных один к другому основаниями. цилиндра с одним или двумя конусами и т. д.). Свободная поверхность жидкости внутри барабана практически образует цилиндр, диаметр которого уменьшается в процессе подачи суспензии и при установившемся режиме определяется диаметром соосного отверстия в торце барабана (внутренним диаметром кольцевого днища). [c.264]

Вальцовые кристаллизаторы. Аппарат представляет собой горизонтальный вращающийся охлаждаемый изнутри металлический. барабан / (рис. ХУ1-9). Он частично погружен в корыто 2 с кристаллизуемым раствором. Во избежание преждевременной кристаллизации корыто обогревается. Через полые валы 3, которые вращаются вместе с барабаном, внутрь последнего поступает и удаляется с противоположного конца охлаждающая вода, иногда холодильные рассолы. Валы соединены с неподвижными трубопроводами при помощи сальниковых уплотнений. За один оборот барабана и его поверхности образуется плотный тонкий слой кристаллов, которые снимаются с барабана ножом 4. [c.641]

Другая конструкция изображена на рис. 13,2 [25]. Аппарат предназначен для улавливания паров летучих растворителей из воздуха. Адсорбция происходит в секциях медленно вращающегося с помощью привода 1 барабана 6. Воздух, содержащий пары растворителя. после фильтрации (4) и охлаждения (3) нагнетается вентилятором 2 в пространство внутри кожуха 5, проходит через слои угля в секторах и удаляется иа центральной части. Вращаясь, секции поступают в десорбционную часть. Здесь растворитель удаляют водяным паром. парогазовую смесь конденсируют (7) и разделяют (8). Растворитель и воду удаляют через штуцеры по коммуникациям 9 и 10. Несмотря на компактность, установки с вращающимся барабаном на практике применяются редко. [c.266]

Один из наиболее распространенных кристаллизаторов представляет собой барабанный вращающийся аппарат с водяным (или воздушным) охлаждением (рис. 3.14). Барабан диаметром до 1,5 м и длиной до 15 м устанавливается с уклоном 1 100—1 200 к горизонту и медленно вращается (10—20 об/мин). Высота слоя раствора обычно составляет 100—200 мм. Для уменьшения образования инкрустаций в барабан помещают металлическую цепь. которая свободно перекатывается при вращении барабана и сбивает отложения соли. [c.164]

Измельчение исходных компонентов пиротехнических составов, как-то нитратов, оксалатов и подобных им веществ, производится помимо барабанов так ке и под бегунами. Этот аппарат состоит и чугунной тарели и двух катков, которые, вращаясь вокруг своей оси. одновременно катаются по тарели. [c.170]

Дрожжевая суспензия из бродильного аппарата поступает в воронку с медной сеткой для улавливания механических примесей и далее подается в быстро вращающийся барабан с 45 коническими тарелками. разделяющими бражку на слои толщиной 1 мм. В барабане происходит разделение дрожжевой суспензии. причем дрожжи через мундштук поступают в дрожжевую коробку и через трубу удаляются в сборник. Бражка поднимается вверх и через, трубу отводится в канализацию. Барабан сепаратора укреплен на вертикальном валу. приводимом в движение от зубчатой передачи. и вращается со скоростью 5000 об./мин. Производительность сепаратора 2000, 4500, 7000 и 20000 л ас. При сепарировании дрожжевой суспензии удаляется лишь около 80% бражки. Для окончательной очистки дрожжей от бражки их промывают в холодной воде. взятой в количестве 200—300% к весу дрожжей, в специальных чанах с воздушными барботерами. Воздух подается в количестве 20—25 М Учас на 1 м жидкости. Многократное промывание-дрожжей (5—6 раз) осуществляют следующим образом. В промывной чан № 1 насосом накачиваются сепарированные дрожжи. туда же добавляют трехкратное количество холодной воды и вдувают воздух. Затем дрожжевую суспензию направляют в, сепаратор откуда она поступает в промывной чан Л Ь 2, где промывание по втор Яется. Дрожжи снова поступают в сепаратор, и промывание продолжается, пока дрожжи не будут окончательно освобождены рг загрязнений. [c.201]

Ротационные аппараты бывают в основном двух видов аппараты. корпус которых вращается вокруг горизонтальной оси — барабанного типа и аппараты, корпус которых вращается вокруг вертикальной оси — карусельного типа. [c.200]

Охладители МЦО-600 и ОХ К также имеют рабочие цилиндры и скребки, однако в отличие от охладителей ОТВ-500 и ОТД охлаждаемый продукт наносится с помощью прижимного валика на наружную поверхность рабочего цилиндра. внутри которого циркулирует хладоноситель. Рабочий цилиндр медленно вращается. Скорость вращения цилиндра выбрана таким образом. чтобы продукт, нанесенный тонким слоем на цилиндр, успел охладиться до заданной температуры. пройдя путь, равный приблизительно /3 длины окружности цилиндра, В нижней части цилиндра охлажденный продукт снимается с его поверхности ножом и попадает в сборный лоток, из которого посредством шнека отводится из аппарата. Охладитель ОХ К принципиально мало отличается от охладителя МЦО-600. Он имеет усиленную циркуляцию хладоносителя в охлаждающем барабане (рабочем цилиндре ), скорость вращения которого на 30% выше. Зазор между валком и поверхностью цилиндра может быть изменен в пределах от 1 до 4 мм. Оба эти охладителя принципиально схожи с генераторами льда барабанного типа. обычно устанавливаемыми на рыболовецких судах. [c.35]

Изогидрический барабанный погружной кристаллизатор (рис. 14.9) имеет корпус 1 с корытообразным днищем, в котором помещен барабан 2 с двойными стенками. между которыми протекает охлаждающая вода. Барабан, полностью погруженный в раствор, вращается на пустотелых цапфах, через которые подается и отводится охлаждающая вода. Горячий раствор непрерывно вводится в аппарат через штуцер 3, а маточный раствор с кристаллами отводится через штуцер 4. Зоны ввода и вывода раствора разделены перегородкой 5. В нижней части аппарата расположена лопастная мешалка 6, при работе которой предотвращается выпадение кристаллов на дно аппарата. [c.360]

Пульпу пневматическими форсунками разбрызгивают на завесу сухого ретура. Образопание и рост гранул происходит зг счет наслаивания пульпы па мелкие частицы рстура. Сушку гра иул ведут топочными газами при температуре на входе в аппарат 600—700 °С и на выходе ПО—120 °С. Высушенный продукт (ис болсс 4% влаги) на грохотах 75 и 20 разделяют нг три фракции. Крупную фракцию послс измельчения п дробил ке 18 смсшйвают с мелкой фракцией и в качестве рстура воз вращают в аппарат БГС. Товарную фракцию продукта с раз мерами гранул 1—4 мм нейтрализуют аммиаком в барабане 7 охлаждают воздухом до 35—45 X в аппарате КС 17 и направ лмют на склад. [c.256]

Лопастной (шлюзовый) затвор (рис. 88, а) состоит из чугунного или стального корпуса с двумя присоединительными фланцами, в котором вращается барабан. разделенный радиальными лопастями на ряд ячеек. Привод барабана с лопастями осуществляется от электродвигателя через червячный редуктор и цепную передачу. Скорость вращения барабана принимается равной 20—60 об/мин, число ячеек — 6—8. Зазор между лопастями и внутренними стенками корпуса не должен превышать 0,2 мм. Уплотнение затвора осуществляется как самой пылью, так и лопастями, которые могут быть подвижными и смещаться по мере износа в радиальном направлении под действием центробежных сил. Кроме того, в некоторых конструкциях уплотняются боковые зазоры между барабаном и уплотняющими щеками. Для предотвращения износа применяют также футеровку поверхности трения корпуса затворЗ и наружной поверхности барабана. Затворы могут устанавливаться в аппаратах с перепадом давления до 1000 Па и при наличии сухой неслипающейся пыли. Серийные лопастные затворы выпускают в обычном и антикоррозийном исполнении с барабаном диаметром 150, 200, 300, 450 мм. Производительность лопастного затвора подсчитывают по формуле, м /с [c.144]

Основной частью вращающихся барабанных аппаратов является барабан (рис. 6.8), который снабжен бандажами, передающими нагрузку от веса барабана на ролики опорных гстанций. На барабане укреплен зубчатый венец для приведения во враще- [c.215]

Белослудцева и Гиневич с соавторами [24], 125] привели описание конденсатора непрерывного действия. изображенного на рис 36. Он состоит из неподвижного корпуса с рубашкой для охлаждения, в котором вращается барабан из литой стали с внутренним цилиндром. Между наружным и внутренним цилиндрами барабана циркулирует холодная вода. входящая в барабан и выходящая из него через пустотелые цапфы с боковыми отверстия.ми. На вращающемся барабане, а также в нижней части корпуса к горловине крепятся срезывающие ножи. Они установлены таким образам. что при вращении барабана могут проходить между ножами, укрепленными на корпусе аппарата. Нижняя часть горловины соединена с двухшнековым выгружателем. [c.125]

В урановой промышленности все большее распространение получает бесшаровой помол сырья. Для руд определенной твердости можно применять каскадные или воздушноударные мельницы типа Аэрофолл. В качестве дробящих тел в этих мельницах используют куски дробимого материала. Транспортировка и классификация измельченного продукта проводится воздухом. Барабан стальной, футерованный износостойкими плитами. Вращается барабан со скоростью, которая, как и в шаровых мельницах. составляет примерно 70—75% от критической. Иногда барабан на 2—2,5% всего объема заполняют шарами. Рудой загружают около 40—50% объема барабана. Аппарат может работать только на сухой руде с влажностью, не превышающей 4—5%. [c.22]

Светочувствительная бумага помещается на фоторегистрационный барабан 20, который вращается с помощью электро-адотора, следовательно, все перечисленные кривые фиксируются аппаратом на бумаге в зависимости от времени. [c.52]

Благодаря приспособлениям для полуавтоматической натяжки проволоки на барабанах вакуум-фильтров их можно не вскрывать. Автоматические устройства сигнализируют об обрыве проволоки на фильтрах, поэтому их можно своевременно выключать. В результате применения бериллиевой проволоки диаметром 3 мм для 1 обтяжки фильтровальной ткани срок ее службы значительно возрастает. После переоборудования вакуум-компрессоров 2СГВдля )аботы в одну ступень (первоначально осуществленного иа Омском ЧПК и Ново-Уфимском НПЗ) условия работы компрессоров улучшились и их межремонтный пробег увеличился. Весьма перспективными могут оказаться следующие пути интенсификации процессов депарафинизации и обезмасливания. Так, громоздкие, металлоемкие кристаллизаторы можно заменить более эффективными аппаратами. например вотейторами [168]. Вотейтор представляет собой охлаждаемую трубу, в центре которой вращается (со скоростью 200—400 об/мин) полый охлаждаемый вал со скребками. В узкий зазор между трубой и валом подается сырьевая смесь. Скребки очищают поверхность охлаждения и помогают транспортировать охлажденное сырье к выводу. Поскольку [c.159]

Другой конструкцией аппарата без распределительной головки является безъячейковый фильтр. В этом фильтре барабан вращается вокруг пустотелой оси, которая является также опорой для камер промывки и отдувки осадка. Ось разделена радиальными перегородками на несколько каналов, к которым подведены трубопроводы, соединяющие камеры фильтра с ва-куум-насосом и воздуходувкой. К достоинствам этого фильтра следует отнести малый расход сжатого воздуха и возможность разделения фильтрата и промывной жидкости. Однако в таком фильтре затруднительна замена уплотняющего материала в зоне отдувки. [c.51]

Перед заполнением жидкостью ячейки продувают азотом с целью удаления из них кислорода воздуха. Коррозионные растворы также вначале обескислороживают, а затем насыщают H2S и СО2 до заданной концентрации. Для контроля коррозии используют образцы из мягкой стальной ленты размерами 150x12x0,2 мм. Исходная масса образцов — до 10 г. Для получения однородной щероховатости поверхности образцы перед опытом обрабатывают карбидом кремния (Si ) в аппарате барабанного типа путем совместного перемешивания. С целью имитации турбулентного перемешивания коррозионных сред испытания осуществляют путем вращения ячеек в вертикальной плоскости со скоростью около 20 об./мин в течение 72 ч. Имитацию ламинарного движения жидкости или очень слабого ее перемешивания, характерного для застойных зон трубопроводов, проводят очень медленно вращая колеса (1-2 об./мин и менее) при угле наклона плоскости вращения 10-20°. [c.321]

Габариты нефтесборщика 2,6 х 1,75 х0,75 м масса 130 кг общая масса аппарата с учетом съемных электродвигателя и шестеренчатого насоса — 200 кг. Нефтепоглощающая оболочка барабанов состоит из пяти слоев сорбента (два слоя ватина + два слоя синтепона -ь слой ватина) и сверху покрыта для упрочнения конструкции слоем крупноячеистого капрона. За счет цепной передачи происходит привод иа один барабан из пары второй ведомый барабан вращается за счет сил трения при поджатии его пружинами устройства 3. Общая мощность двигателя и насоса составляет 2,95 кВт. Число оборотов барабанов 16 об/мин. [c.153]

Для удаления посторонних включений сажу отвеивают в специальных аппаратах. после чего ее направляют в отделение грануляции. Здесь сажа медленно вращается в больших горизонтальных барабанах в результате постепенно образуются мелкие (диаметром 0,3—1 мм) сажевые шарики-гранулы. Эти гранулы представляют собой довольно прочные образования. не разрушающиеся при пасыпании даже толстым слоем и при длительном транспорте. Огромным преимуществом гранулированной сажи является то, что она практически совершенно не пылит при пересыпании и имеет способность легко течь, что позволяет легко перемещать ее по желобам и течкам. Кроме того, гранулированная сажа имеет значительно больший насыпной вес, чем негранулированная. Отдельные гранулы при небольшом давлении легко разрушаются, и гранулированная сажа по всем своим физико-хими -ческим свойствам ничем не отличается от пегранулированной. [c.552]

Для приготовления известкового молока в барабан через верхний люк загружают 800—1000 кг комовой извести и наливают до горловины горячую воду. После этого включают электродвигатель, и барабан вращается в течение 30—40 мин. Затем барабан останавливают и через задвижку патрубка, имеющегося на горловине нижнего люка, выпускают известковое молоко (за 7—8 мин). Продолжительность гашения 1 т извести в известегасилке составляет 1,5— 2 ч производительность аппарата по безотходному гашению извести 12—15 т/сут. [c.108]

Движение материальных потоков по отдельным аппаратам показано на рис. 28. Из рабочего бункера 2 известь подается лотковым питателем 1 во вращающийся барабан-гаситель 3, куда одновременно прямотоком поступают нагретая вода и промывные воды после промывки отбросных примесей извести (слабое известковое молоко ). В гасителе 3 известь гасится и образуется известковое молоко с примесью различного размера кусков недопала, перекала и прочих непогасившихся частиц извести. Известковое молоко вместе с примесями поступает из гасителя 3 в сортировочный барабан для крупного недопала 5, представляющий собой сито с отверстиями размером 40 мм. Сортировочный барабан для крупного недопала является продолжением гасителя, вращается вместе с ним и служит для отделения от известкового молока крупных кусков недопала. [c.69]

Ксантогенирование проводят во вращающихся стальных барабанах, называемых ксантатбара-банами или баратами. Щелочную целлюлозу загружают в ксантат-барабан через люк, сероуглерод вводят в герметически закрытый аппарат через цапфу. Температуру ксантогенирования регулируют при помощи водяной охлаждающей рубашки. Ксантатбарабан медленно вращается. при этом щелочная целлюлоза перемешивается. [c.450]

После отсева от мелочи, пыли и охлаждения уголь посту пает в обмазочный аппарат типа бетономешалки Для обмазки готовят суспензию углекислого бария в водном растворе крах мала Затем карбюризатор сушат в горизонтальных вращаю щихся барабанах с помощью дымовых газов. температуру ко торых на входе в барабаны поддерживают в пределах 600— 700 °С Готовый карбюризатор аналогично древесному углю охлаждают воздухом в тонком слое на конвейере, что стабили зирует продукт и предотвращает его самовозгорание [c.80]

Предложены коисталлизаторы с вертикальным охлаждаемым изнутри барабаном (а. с. № 263561, № 316465, М 455235). Один из них (а. с. № 263561) изображен на рис. 3.14. В цилиндрическом корпусе 1 располох ен барабан 2, вращающийся со скоростью 2—4 м/с. На корпусе аппарата укреплены четыре отражательных перегородки 3. Вокруг барабана в направлении, противоположном направлению вращения барабана, вращается лопастная мешалка 4 с турбинной насадкой 5, создающая в рабочей зоне кристаллизатора интенсивную циркуляцию кристаллизующейся смеси. При этом смесь поднимается вдоль стенок аппарата и опускается вдоль охлаждаемого барабана 2. Хладоагент поступает по центральной трубе в полость барабана и отводится через полую цапфу 7 в неподвижную приемную [c.111]

Центрифуги. Быстрое разделение жидкостей под действием центробежных сил достигается в центрифугах даже при очень малой разности плотностей фаз. Применяют вертикальные трубчатые сверхцентрифуги, у которых барабан вращается со скоростью 15 000 об1мин или более, и жидкостные сепараторы. Вертикальные сверхцентрифуги вследствие сравнительной простоты и легкости очистки используют чаще. Жидкостные сепараторы с коническими тарелками применяют обычно в тех случаях, когда легкая фаза является дисперсной эти аппараты могут работать под давлением . [c.500]

ПОИСК