Рейтинг: 4.4/5.0 (1927 проголосовавших)

Рейтинг: 4.4/5.0 (1927 проголосовавших)Категория: Руководства

Общество с ограниченной ответственностью научно-производственное предприятие «Инженер-Строй» выполняет комплекс работ, включающий в себя мониторинг технического состояния строительных конструкций промышленных зданий и сооружений.

Одно из направлений работы - комплексное обследование состояния подкрановых конструкций. В его состав входит:

- Натурное обследование подкрановых конструкций;

- Системный анализ напряженно-деформированного состояния подкрановых конструкций и узлов их крепления;

- Научно обоснованные выводы о причинах появления дефектов и повреждений;

- Разработка чертежей в стадии КМ и КМД на усиление подкрановых конструкций и их узлов;

- Практические рекомендации по восстановлению и повышению надежности подкрановых конструкций.

Работа выполняется в полном соответствии с требованиями РД 10-138-97.

Рабочая документация по усилению подкрановых конструкций и узлов их сопряжения разрабатывается в соответствии с действующими СНиП, ЕСКД, СПДС и другими нормативными документами, материал предоставляется заказчику в твердой копии и на CD-ROM.

Опыт работы более 8 лет. Объекты – здания и сооружения энергопредприятий, строительной индустрии, коммунального хозяйства. Отзывы - только отличные.

При обследовании подкрановых конструкций специалистами предприятия используется оригинальная методика, основной особенностью которой является многоэтапность изучения фактического технического состояния без остановки производственного процесса и применение новейшей цифровой электронной фотоаппаратуры с высокой разрешающей способностью. Мы не стремимся в обязательном порядке восстановить проектное решение за исключением случаев, когда нет другого выхода, но и при этом совершенствуем элементы крепления узлов вплоть до их полной реконструкции.

При разработке конструктивных решений для усиления узлов крепления подкрановых конструкций в первую очередь учитывается тип каркаса (стальной или железобетонный) и технические возможности для реконструкции креплений.

В основу принятия окончательных вариантов закладываем следующие принципы:

- передача· силовых· воздействий· кратчайшим· путем с минимальным количеством· «посредников»;

- четкая дифференциация работы крепежных элементов на различные воздействия;

- простота конструктивных форм узлов в целом;

- применение более доступных для выполнения и текущего контроля сварных соединений;

- сглаживание траекторий силового потока (напряжений) конструктивными мерами;

- максимальная унификация узлов и возможность их повторного применения;

- использование принципов работы элементов связей ранее осуществленных конструктивных решений, выдержавших сложное напряженно-деформированное состояние в достаточно длительный период эксплуатации.

Существенное удобство для заказчика – обеспечение обратной связи на весь период обследований и ремонта. Это, в первую очередь, относится к этапу разработки рекомендаций по усилению: мы всегда идем навстречу заказчику и при принятии решений учитываем материальные и технические возможности ремонтно-строительной базы предприятия.

Мы гарантируем эффективное решение проблемы

Специалистами на основе многолетнего опыта обследования подкрановых конструкций и их узлов разработана эффективная методика, содержащая научно обоснованные рекомендации по устранению повреждений и усиления узлов. Специалисты ООО НПП “Инженер-Строй” берут на себя обязательство осуществления авторского надзора по ходу выполнения ремонтных работ, что гарантирует высокое качество монтажных операций и надежность эксплуатации конструкций в дальнейшем.

Каждую поставленную задачу мы рассматриваем прежде всего как научную, поскольку поведение каждого узла и его элементов в условиях реальной эксплуатации – это настоящее испытание. Всесторонний научный анализ работы многочисленных однотипных конструктивных решений узлов креплений позволяет с достаточной точностью раскрыть действительную картину напряженно-деформированного состояния. На основе этого становится возможным повлиять на перераспределение компонентов напряженного состояния элементов крепления с целью снижения до минимума уровня упругой энергии системы. Теоретические предпосылки прорабатываются с одновременным поиском рационального конструктивного решения, на характер которого накладываются монтажные, конструктивные и эксплуатационные требования.

Выполненные ранее многочисленные теоретические и экспериментальные исследования в области оценки технического состояния подкрановых конструкций и их узлов крепления показывают, что горизонтальные силы от торможения тележки и боковые воздействия при движении крана с перекосами передаются на каркас здания сложным путем и зависят от множества факторов. Учитывая это, в нашей методике изучению реальной картины напряженно-деформированного состояния отводится главная роль. Также изучается характер влияния крановых воздействий путем наблюдений при работе кранов в условиях их эксплуатации, результаты которых заносятся в протокол.

Краткое резюме используемой методики

Надежные подкрановые конструкции – основа безопасной работы мостового крана

Надежность эксплуатации подкрановых конструкций производственных зданий с мостовыми электрическими кранами, как показывают результаты многолетних наблюдений, в основном, определяется безотказной работой узлов крепления подкрановых балок и тормозных конструкций к колоннам каркаса.

Теоретическая надежность работы узлов креплений, как и самих подкрановых конструкций, закладывается на стадии проектирования и обусловлена качеством и совершенством норм проектирования, изготовления и типом применяемых материалов, уровнем качества монтажных работ и условиями эксплуатации. Накопление повреждений в элементах узлов и в швах их прикрепления наиболее часто происходит не потому, что силовые воздействия превышают проектные, а из-за наличия дефектов исходного состояния по причине низкого качества воплощения проектного решения. Это приводит к тому, что отдельные узлы крепления подкрановых конструкций очень рано выходят из строя, вследствие чего происходит перераспределение усилий внутри узла. В дальнейшем система «каркас здания – подкрановые конструкции – комплекс мостового крана» превращается в многошарнирную систему, допускающую существенные линейные и угловые перемещения.

При надлежащем креплении подкрановых конструкций к колоннам, горизонтальные воздействия плавно передаются на каркас здания, поскольку возникающие перемещения находятся в пределах упругого деформирования и являются весьма незначительными. При разрушенных односторонних связях, горизонтальные силы от торможения тележки и перекоса мостовых кранов приобретают динамический (ударный) характер, чему способствует раскачка мостового крана, бьющегося о борта подкранового рельса.

Длительная эксплуатация подкрановых конструкций с расстроенными узлами крепления может стать причиной не только крупных аварий, но и сильно повлиять на долговечность промышленного здания в целом.

Существенное влияние на техническое состояние подкрановых конструкций и узлов их крепления оказывает нарушение установленного проектом нормального режима эксплуатации кранового транспорта, а работоспособность подкрановых конструкций, зачастую, зависит от культуры их эксплуатации (работники производства нередко нарушают правила эксплуатации). Практика показывает, что смотритель зданий и сооружений промпредприятия не всегда имеет возможность своевременно обнаружить и по достоинству оценить возникшие повреждения, а работники ремонтно-строительных цехов несвоевременно и на низком уровне выполняют текущие ремонты. Опыт обследований технического состояния подкрановых конструкций и их узлов крепления показывает, что рассматриваемые конструкции имеют труднодоступное пространственное расположение, не всегда и не везде они имеют смотровые площадки и переходные мостики, оборудованные соответствующими элементами безопасной работы.

Опыт обследований подкрановых конструкций зданий различных отраслей промышленности показывает, что ремонтные работы по устранению повреждений и грубых дефектов проводятся довольно часто, о чем свидетельствуют ранее выполненные восстановления сварных швов с трещинами, заварка разрывных трещин по сечению какого-либо элемента, усиление накладками и др. причем некоторые работы осуществлены по два и более раза. Иногда встречаются усиления, конструктивное обоснование которых базируется на уровне технических знаний квалифицированного сварщика или монтажника, без какого-либо научного подкрепления по существу механики процесса.

Именно этим можно объяснить имеющие место грубые нарушения правил технической эксплуатации тормозных конструкций (балок и ферм) – вырезка отверстий или целого участка тормозной площадки для пропуска технологического трубопровода, иногда, с опиранием его на балку; вырезка элементов тормозных ферм без их последующего восстановления; использование подкрановых конструкций в качестве поддерживающей системы для трубопроводов с вибрационными воздействиями; складирование на тормозных площадках тяжелых грузов при проведении разного рода ремонтных работ; подвешивание к ним технологического оборудования. Имеются случаи, когда непосредственно к стенке самой подкрановой балки привариваются консольные балки.

Следует особо отметить, что нередко повреждения от силовых воздействий в узлах крепления возникают по причине неудачного конструктивного решения. В этой связи можно отметить некоторые типовые узлы, обеспечивающие передачу воздействий длинным путем через «посредников», требующие трудоемкие монтажные работы с высокой точностью. Это, как показывают результаты обследований, значительно повышает вероятность увеличения количества дефектов и разрушений.

Статус: Действует

Текст документа: присутствует в коммерческой версии NormaCS

Сканкопия официального издания документа: присутствует в коммерческой версии NormaCS

Страниц в документе: 118

Утвержден: Министерство металлургии СССР, 27.11.1991

Область применения: Руководство предназначено для работников служб на предприятиях Минмета СССР и развивает основные положения ОРД 00 000-89 "Техническая эксплуатация стальных конструкций производственных зданий" в части, касающейся подкрановых конструкций.

НОВИКОВ ЮРИЙ ИВАНОВИЧ

КОСЕНКО ЮРИЙ ФЕДОРОВИЧ

B23P6 - Восстановление или ремонт изделий (правка или восстановление формы листовых металлов, металлических стержней, металлических труб, металлических профилей или специфических изделий, изготовленных из них B21D 1/00,B21D 3/00; восстановление дефектных или поврежденных изделий путем наплавки B22D 19/10; способы или устройства, отнесенные к одному из других подклассов, см. соответствующий подкласс)

Изобретение относится к ремонтно-восстановительным работам, в частности к ремонту подкрановых балок. Цель изобретения - повышение несущей способности балки. В подкрановой балке трещины засверливают по концам отверстиями. Удаляют верхние части ребер жесткости 3. Устанавливают уголки 7 с ребрами жесткости 8 с двух сторон стенки 1 и приваривают сварными швами к балке одной полкой обушком к стенке 1, пером - к верхнему поясу 2. Свободные полки усиливающих уголков 7 соединяют сварными швами непосредственно с ребрами жесткости 3 или через фасонки 9. При этом повышается выносливость верхней зоны стенки балки, подвергнутой восстановлению. 2 з.п. ф-лы, 5 ил.

РЕСПУБЛИН (51) 5 В 23 Р 6/00

f10 ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

И Д ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4388863/23-27 (22) 09.03.88 (46) 15 ° 02.90 ° Бюл. 0 6 (71) Государственный проектный институт Сибпроектстальконструкция" (72) Ю.И.Новиков и 10.Ф.Косенко (53) 658.588.8 (088.8) (56) Варианты типовых решений по усилению металлических каркасов одноэтажных производственных зданий при реконструкции. Альбом 8172 П, вып. 1:

Подкрановые конструкции. Л. ГПИ Ленпроектстальконструкция, 1984. (54) СПОСОБ РЕМОНТА ПОЛКРАНОВОИ БАЛКИ (57) Изобретение относится к ремонтно-восстановительным работам, в част„„SU„„ А1

2 ности к ремонту подкрановых балок.

4ель изобретения - повышение несущей способности балки. В подкрановой балке трещины засверливают по концам отверстиями. Удаляют верхние асти ребер жесткости 3. Устанавливают уголки 7 с ребрами жесткости 8 с двух сторон стенки 1 и приваривают сварными швами к балке одной полкой обушком к стенке 1, пером - к верхнему поясу 2. Свободные полки усиливающих уголков 7 соединяют сварными швами непосредственно с ребрами жесткости 3 или через фасонки 9. При этом повышается выносливость верхней зоны стенки балки, подвергнутой восстановлению. 2 з.п. ф-лы, 5 ил.

Изобретение относится к ремонтновосстановительным работам, в частности.к ремонту подкрановых балок. имеющих трещины в сварных швах, соединяющих стенку с верхним поясом„ в верхней зоне стенки, в местах начала сварных швов крепления ребер жесткости со стенкой.

Цель изобретения — повышение несущей способности балок и снижение трудоемкости ремонта, На фиг. 1 изображена подкрановая балка с трещинами, общий вид; на фиг. 2 - подкрановая балка после

15 ремонта; на фиг. 3 - то же, вариант ремонта отдельных панелей; на фиг. 4-! разрез А-А на фиг. 2„ча фиг. 5разрез Б-Б на фиг. 3.

Стенка 1 подкрановой балки по сварным швам крепления с поясом 2 и ребрами жесткости 3 имеет трещины 4 и 5.

Концы трещин 4 и 5 засверливают отверстиями 6, при необходимости удаляют верхние части ребер 3. Усиливающие уголки в виде протяженных элементов 7 с ребрами жесткости 8 устанавливают с двух сторон стенки

1 и приваривают сварными швами к балке одной полкой - обушком к стенке 1, пером к верхнему поясу 2. С целью снижения концентрации напряжений от сварки и исключения возможности распространения трещин 4 на уси.ливающие уголки и швы их крепления, расстояние от сварного шва крепления. пера полки уголка 7 к верхнему поясу

2 до стенки 1 балки должно быть равно или более 40 мм.

Свободные полки усиливающих уголков 7 соединяют сварными швами непосредственно с ребрами жесткости 3 или через фасонки 9.

При постановке усиливающих уголков 4

7 в отдельных панелях их концы приваривают к ребрам жесткости 3.

Сущность способа заключается s следующем.

Постановкой усиливающих уголков

7 исключается из работы верхняя часть стенки 1, которая исчерпала свои усталостный ресурс, а двутавровое сечение, образованное верхним поясом 2 и усиливающими уголками 7, в

55 зоне наложения сварных швов по стенке балки на участках между ребрами жесткости имеет значил ельно оольшии момент сопротивления кручению, а следовательно, и значительно меньшее напряжение изгиба от действия местного крутящего момента.

Пример. Ремонт трещин в верхней зоне подкрановой балки применительно к складу готовой продукции стана 450 среднесортного цеха.

Исходные данные. Подкрановая балка - разрезная однопролетная. Характеристика сечения в зоне трещин: верхний пояс - 400 20; нижний пояс

400 16; стенка - 1390 12; момент инерции — I 160 12, 1

2000 мм. Уголки привариваются к верхнему поясу сплошными сварными швами h = 12 мм, а к стенке и опорным ребрам сварными швами h = 10 мм.

Подкрановая балка с количеством циклов загружения п ) 2. 106 стенка дополнительно должна рассчитываться на прочность.

Проверочный расчет стенки балки в верхней зоне показал, что усиленная балка на выносливость проходит.

Предлагаемый способ обладает высокой эффективностью и может быть использован для восстановления работоспособности подкрановых балок с усталостными трещинами, а также для увеличения их ресурса. Выносливость верхней зоны стенки балки, подвергнутой восстановлению указанным способом, повышается минимум в два ряда.

Увеличивается срок службы подкрановых балок в 1,5 - 2 раза, при незнамо чительных затратах металла (8 — 104

5 !54 от веса подкрановых балок) без их демонтажа и остановки производства.

Формула и з о б р е т е н и я

1. Способ ремонта подкрановой балки, преимущественно с трещинами в верхней зоне стенкй, при котором выполняют засверловку отверстий в концах трещины, ее заварку, установку в верхней зоне балки с двух сторон усиливающих протяженных элементов уголкового профиля, о т л и ч а ю.шийся тем, что, с целью повышения несущей способности балки, усиливающие элементы уголкового профиля устанавливают наклонно к стенке бал2767 6 ки и закрепляют сварными швами одной полкой обушком к стенке, а пером - к верхнему поясу балки.

2. Способ по и. 1, о т л и .ч аю шийся тем, что удаляют верхние части ребер жесткости, а усиливающие элементы устанавливают непрерывно на всей верхней зоне стенки, а затем на места удаленных частей .ребер жесткости приваривают фасонки.

3. Способ по и. 1, о т л и ч а " ю шийся тем, что усиливающие элементы уголкового профиля устанавливают между ребрами жесткости и дополнительно крепят их с ребрами жесткости сварными швами.

Техред Л.Олийнык Корректор В.Гирняк

Заказ 369 Тираж 592 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CCCP

113035, Москва, Ж-35, Раушская наб. д. 4/5

Производственно-издательский комбинат Патент", г. Ужгород, ул. Гагарина,101

В данной теме предлагаю собрать имеющиеся у участников и гостей форума литературу содержащую схемы усиления строительных конструкций.

Ниже приведен известный мне перечень каталогов, альбомов серии и другой литературы содержащей схемы и узлы усиления строительных конструкций. На имеющуюся в dnl литературу буду давать рядом ссылку.

Альбомы, каталоги и др. имеющиеся у меня в бумажном или электронном виде которых нет dnl (некоторые есть сдесь http://forum.dwg.ru/showthread.php?t=38054 ) выделены красным цветом. Со временем все выложу в dnl.

Серии, шифры по усилению

Серия 1.400.1-18 Усиление железобетонных конструкций производственных зданий. Выпуск 0-1. Фермы. Материалы для проектирования. Примеры усиления элементов и узлов - http://dwg.ru/dnl/3013

Серия 1.400.1-18 Усиление железобетонных конструкций производственных зданий. Выпуск 0-2. Фермы. Материалы для проектирования. Примеры расчета - http://forum.dwg.ru/attachment.php?a. 6&d=1422115100

Серия 1.420.2-27 Усиление стальных конструкций производственных зданий. Выпуск 0. Общие указания - http://dwg.ru/dnl/2268

Серия 1.420.2-27 Усиление стальных конструкций производственных зданий. Выпуск 1. Каркасы одноэтажных зданий. Материалы для проектирования - http://dwg.ru/dnl/2269

Серия 1.420.2-27 Усиление стальных конструкций производственных зданий. Выпуск 2. Колонны. Материалы для проектирования - http://dwg.ru/dnl/4567

Серия 1.420.2-27 Усиление стальных конструкций производственных зданий. Выпуск 3. Подкрановые балки и пути подвесного транспорта. Материалы для проектирования - http://dwg.ru/dnl/2554

Серия 1.420.2-27 Усиление стальных конструкций производственных зданий. Выпуск 4. Фермы и прогоны покрытия. Материалы для проектирования - http://dwg.ru/dnl/10181

Серия 1.420.2-28 Реконструкция стальных каркасов производственных зданий. Примеры решений схем и узлов. Выпуск 0. Материалы для проектирования - http://dwg.ru/dnl/13082

Серия 1.420.2-28 Реконструкция стальных каркасов производственных зданий. Примеры решений схем и узлов. Выпуск 1. Локальная реконструкция. - http://dwg.ru/dnl/13082

Серия 1.420.2-28 Реконструкция стальных каркасов производственных зданий. Примеры решений схем и узлов. Выпуск 2. Общая реконструкция. - http://dwg.ru/dnl/13082

Серия 1.420.2-28 Реконструкция стальных каркасов производственных зданий. Примеры решений схем и узлов. Выпуск 3. Реконструкция крановых эстакад. Материалы для проектирования - http://dwg.ru/dnl/10820

Серия 1.110-КР-1 Конструкции усиления оснований и фундаментов зданий с использованием свай. Выпуск 1. Материалы по проектированию, монтажные схемы, узлы. - http://dwg.ru/dnl/13083

Серия 2.100-КР-1 Конструктивные решения при проектировании выборочного ремонта жилых зданий - http://dwg.ru/dnl/13085

Серия 2.130.6-КР-1 Детали кирпичных стен для капитального ремонта и реконструкции жилых зданий - http://dwg.ru/dnl/10360

Серия 3.400.2-11 Усиление и реконструкция стальных сооружений промышленных предприятий. Материалы для проектирования. Выпуск 1. Конвейерные галереи - http://dwg.ru/dnl/8112

Серия 4.000-2.93 Узлы усиления строительных конструкций подземных инженерных сооружений. Выпуск 0. Материалы для проектирования - http://dwg.ru/dnl/13088

Серия 9-1400-71 Обобщение опыта восстановления и усиления конструкций зданий предприятий легкой промышленности. Выпуск 1. Раздел: строительство - http://dwg.ru/dnl/13086

Серия 24-НТ-2/75 “Стены”. Альбом типовых чертежей конструктивных деталей для капитального ремонта и реконструкции жилых зданий - http://dwg.ru/dnl/13087

Серия Б2.000-1 Типовые решения защиты элементов зданий и сооружений из каменных материалов от переувлажнения и размораживания. Выпуск 0. Материалы для проектирования и рабочие чертежи - http://dwg.ru/dnl/9883

Серия ПК-01-05 Железобетонные сборные несущие конструкции для покрытий с рулонной кровлей. Выпуск 2. Усиление балок пролетом 12 и 15 м - http://dwg.ru/dnl/12781

Серия ПК-01-05 Железобетонные сборные несущие конструкции для покрытий с рулонной кровлей. Выпуск 3. Усиление балок пролетом 12 и 15 м с натяжением домкратами - http://dwg.ru/dnl/13084

Серия ИИК-3 Часть 3. Альбом 9. Рабочие чертежи конструкций перемычек при капитальном ремонте и реконструкции зданий ТДКК-3-9 - http://dwg.ru/dnl/7221

Шифр 55-НТ Альбом рабочих чертежей сборных элементов каркаса для расширения проемов при реконструкции первых этажей жилых домов - http://dwg.ru/dnl/6076

Альбомы, каталоги, книги и др.

Рекомендации по усилению ЖБК зданий и сооружений реконструируемых предприятий. Часть 2. Фундаменты - http://dwg.ru/dnl/13045

Рекомендации по усилению жбк зданий и сооружений реконструируемых предприятий. Часть 3. Основания - http://dwg.ru/dnl/13044

Альбом чертежей и схем узлов реконструируемых зданий. РГСУ, Ростов-на-Дону 1998

Каталог конструктивных решений по усилению и восстановлению строительных конструкций зданий и сооружений. ОАО “ЦНИИПромзданий”, 2009 - http://forum.dwg.ru/showpost.php?p=1. postcount=1566

Каталог конструктивных решений по усилению и восстановлению строительных конструкций промышленных зданий. ОАО “ЦНИИПромзданий”, 1987 - http://dwg.ru/dnl/11485

Конструктивные решения по усилению строительных конструкций промышленных зданий. Минсельхозмаш СССР, Волгоград 1985 - http://dwg.ru/dnl/6345

А. И. Мальганов, В. С. Полищук Восстановление и усиление ограждающих строительных конструкций зданий и сооружений Томск 2002 - http://dwg.ru/dnl/11966

А. И. Мальганов, В. С. Плевков, В. С. Полищук Восстановление и усиление строительных конструкций аварийных и реконструируемых зданий. Атлас схем и чертежей. Томск 1990 - http://dwg.ru/dnl/5744

В. С. Плевков, А. И. Мальганов, И. В. Балдин Оценка технического состояния, восстановление и усиление строительных конструкций инженерных сооружений. Москва 2011 - http://forum.dwg.ru/showpost.php?p=1. postcount=1178

Тема РМ 1-40/75 (этап 4) Примеры конструктивных решений по ремонту и усилению строительных конструкций производственных зданий и сооружений. Альбом 2. Ремонт и усиление железобетонных конструкций. Минсельхозмаш СССР, Волгоград 1975 - http://dwg.ru/dnl/13485

Альбом №1 технических решений по усилению железобетонных автодорожных мостов. НПО “РОСДОРНИИ” Москва 1993

В.Д. Топчий и др. Справочник строителя. Реконструкция промышленных предприятий. Том 1 (главы 8-12). 1990 - http://dwg.ru/dnl/11885

А. Б. Голышев и др. Проектирование усилений несущих железобетонных конструкций промышленных зданий и сооружений. Киев 2001

А. Б. Голышев и др. Усиление железобетонных конструкций производственных зданий и просадочных оснований. Киев 2004

С. Д. Даидбеков Примеры восстановления деревянных перекрытий. Москва 1953

Матвеев Е. П. Мешечек В. В. Технические решения по усилению и теплозащите конструкций жилых и общественных зданий. Москва 1998

В. И. Муленкова и др. Проектирование усиления железобетонных и каменных несущих конструкций многоэтажных промышленных зданий. Пенза 2011

Н. М. Онуфриев Усиление железобетонных конструкций промышленных зданий и сооружений. 1965 - http://dwg.ru/dnl/7364

Полищук А.И. Основы проектирования и устройства фундаментов реконструируемых зданий. Томск 2004 - http://dwg.ru/dnl/3760

Рекомендации по восстановлению и усилению зданий массовой застройки. ЦНИИСК, Москва 1990 - http://dwg.ru/dnl/9086

Рекомендации по оценке состояния и усилению строительных конструкций промышленных зданий и сооружений. НИИСК, Москва 1989

Рекомендации по проектированию усиления железобетонных конструкций зданий и сооружений реконструируемых предприятий. Наземные конструкции и сооружения. Москва 1992

Рекомендации по ремонту ячеистобетонных стен жилых и промышленных зданий. Москва 1987 - http://dwg.ru/dnl/11814

Рекомендации по усилению и ремонту железобетонных конструкций инженерных сооружений. ЦНИИПромзданий, Москва 1997

Рекомендации по усилению каменных конструкций зданий и сооружений. ЦНИИСК, Москва 1984 - http://dwg.ru/dnl/11886

Рекомендации по устранению эксплуатационных недостатков крупнопанельных зданий. Ленинград 1972

Руководство по восстановительному ремонту подкрановых конструкций. Москва 1991

Отраслевой руководящий документ - Техническая эксплуатация железобетонных конструкций производственных зданий. Часть 2. Москва 1993 - http://dwg.ru/dnl/7087

Технические решения по устройству отверстий в железобетонных перекрытиях НТ 2.7.8-90. “БЕЛЖИЛПРОЕКТ” 1990 - http://dwg.ru/dnl/13486

Рекомендации по усилению бетонных и железобетонных элементов крупнопанельных зданий, поврежденных трещинами. ЦНИИЭПжилища, Москва 1990

Устройство металлических перемычек при пробивке проемов в существующих стенах. Алтайкоммунпроект

А. И. Мальганов, В. С. Плевков, В. С. Полищук Оценка состояния и усиление строительных конструкций реконструируемых зданий. Атлас схем и чертежей. Томск 1991 - http://forum.dwg.ru/showpost.php?p=1. postcount=2355

Рекомендации по усилению монолитных железобетонных конструкций зданий и сооружений предприятий горнодобывающей промышленности. Москва 1974 - http://dwg.ru/dnl/7417

Мероприятия по устранению дефектов в конструкциях построенных зданий из корпус-модулей. Москва 1975 - http://dwg.ru/dnl/13489

Каталог типовых технических решений по ремонту и усилению строительных конструкций производственных зданий и сооружений Минавтопрома СССР. Часть 1. Типовые технические решения по ремонту и усилению железобетонных строительных конструкций. Минск 1987- http://dwg.ru/dnl/13469

Каталог типовых технических решений по ремонту и усилению строительных конструкций производственных зданий и сооружений Минавтопрома СССР. Часть 2. Типовые технические решения по ремонту и усилению оснований и фундаментов, стальных, каменных, армокаменных и деревянных конструкций. Минск 1987 - http://dwg.ru/dnl/13470

Отчет по научно-исследовательской работе “формирование и внедрение на предприятиях отрасли технических решений по восстановлению конструкций производственных зданий, сооружений и коммуникаций объектов отрасли при слабой и средней степени разрушения” Книга 3. Детали восстановления конструкций здания. Шифр АУЮ-82/03.00 - http://dwg.ru/dnl/13483

Последний раз редактировалось 1sergik1, 23.10.2015 в 08:48.

В отличие от иных конструкций зданий, предназначение подкрановых

балок и рельсов состоит в обеспечении передвижения мостового крана.

Поэтому требования к их техническим параметрам, точности монтажных работ

существенно выше, а производство их выверки значительно сложнее, чем

для иных каркасных конструкций.

Рихтовку подкранового пути по оси рельсов производят в случаях

отклонений расстояний между осями рельсов в пролётах выше допустимой

нормы, изложенной в технических требованиях. Рихтовку подкранового пути

между осями рельсов производят при помощи рихтователей. Рихтовку

подкранового пути по высоте головки рельсов производят при разнице

отметок головки рельсов на стыке и при наличии неравномерной осадки

колонн.

При наличии неравномерной осадки колонн осуществляется подъем

подкрановой балки и подкладывание пластины необходимой толщины между

консолями колонн и подкрановых балок.

Осуществление ремонта стыков рельсов происходит посредством обрезания

концов стыкуемых рельсов под прямыми или косыми углами с последующими

сдвигами и монтажом временных вставок. При производстве ремонта стыков с

использованием сварочных работ производят предварительную обрезку

концов рельса.

Сварку осуществляют в соответствии с технологическим процессом сварки

рельсов. При наличии износа рельса производят его замену. Соединения

стыкуемых рельсов осуществляют посредством накладок при прямых или косых

стыках.

При установке подкрановых балок осуществляется наведение на

разбивочные оси, намечаемые на консолях колонн, а при наличии

необходимости - выравнивание по высоте. В целях грамотной выверки

предусматриваются возможности смещения балки в плане и выравнивания

отметки её верхнего пояса до окончательной фиксации.

Крепления стальной балки к колонне осуществляется болтами, которые

пропускаются через технологические отверстия в нижнем поясе. Верхний

пояс балок закрепляется к колоннам стальными планками на сварке и в

состоянии осуществить компенсацию смещения балок. Крепление

железобетонных подкрановых балок к консолям колонн осуществляется

аналогичным способом. К концу такой балки до её подъема навариваются

стальные планки, посредством которых балка присоединяется к колонне с

помощью закладных болтов.

При установке колонн с фрезерованными подошвами на строганных плитах

или на фундаментах, возведенных до проектных отметок, отпадает

необходимость в осуществлении выверки подкрановых балок и путей.

При необходимости осуществление выверки отметки верхнего пояса

подкрановой балки осуществляется посредством подкладок, которые

устанавливаются на консоли колонн под опорными элементами балок. Выбор

толщины подкладок производят в зависимости от параметров отклонений

отметки консоли.

Для проверки положений установленной подкрановой балки в планах и по

высоте осуществляется геодезическая съемка. При этом с помощью теодолита

выносятся проектные оси подкранового пути на первые по ходу проверки

подкрановые балки в конкретном пролете, потом теодолитом визируется ось

рельсов по верху балок и замеряется расстояние от внутренних граней

колонн до визируемых осей на каждой колонне.

42. Подкрановые конструкции. Общая характеристика. Типы подкрановых конструкций.

Подкрановые конструкции воспринимают воздействия от различного подъемно транспортного оборудования. Основным видом такого оборудования являются мостовые опорные и подвесные краны.

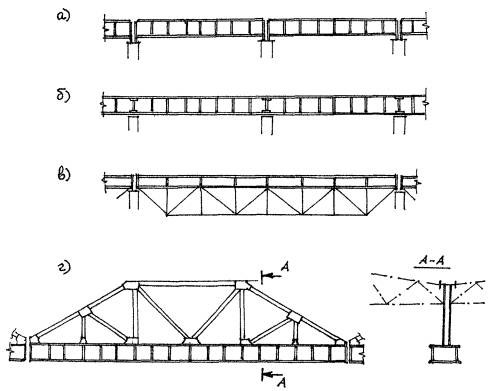

Подкрановые конструкции под мостовые краны состоят из подкрановых балок(ферм)-1, тормозных балок(ферм)-3, связей обеспечивающих жесткость и неизменяемость конструкций-4, узлов крепления подкрановых конструкций, крановых рельсов-2, упоров.

Подкрановые балки могут быть разрезными и неразрезными. Неразрезные экономичнее но чувствительны к осадкам опор, а также более трудоемки. При больших пролетах применяют подкраново-подстропильные фермы. Подвесные краны имеют грузоподъемность 5т. Пути этих кранов крепятся к нижним поясам конструкций покрытия.

Подкрановые балки обычно бывают сварного двутаврового сечения, могут иметь перфорированную стенку.

При пролете 6м и кранах Q=50т обычного режима применяют прокатные двутавра, усиленные для восприятия гориз. сил листом или уголками. Подкрановые конструкции работают на динамическую нагрузку.

В зависимости от Qс 1 стороны крана м.б 2 колеса приQ=50т, 4 колеса приQ=80,100,125т, 8 колес приQ=160,200т.

43. Особенности работы подкрановых балок. Определение нагрузок.

Работа подкрановых конструкций в условиях эксплуатации сложна и отличается от работы обычных балочных конструкций.

Сосредоточенная вертикальная крановая нагрузка, достигающая больших величин (до 600—800 кН), прикладывается в любой точке по длине балки и приводит к появлению в стенке сложного напряженного состояния при высоком уровне напряжений.

Вследствие внецентренного приложения вертикальной нагрузки (при случайных смещениях рельса с оси подкрановой балки) и поперечных горизонтальных сил, приложенных в уровне головки рельса, на верхний пояс балки действует дополнительный крутящий момент, вызывающий изгиб стенки. Вертикальные и боковые воздействия кранов носят динамический характер и часто сопровождаются рывками и ударами. Этому способствуют неровности кранового пути и перепады в стыках рельсов. Все это приводит к появлению в подкрановых конструкциях повреждений в виде усталостных трещин, расстройства соединений, ослабления узлов и нарушает нормальную эксплуатацию.

На верхнем поясе возникают местные напряжения от кранового колеса.

Н агрузки от крана передаются на подкрановую конструкцию через колеса (катки) крана, расположенные на концевой балке кранового моста. В зависимости от грузоподъемности крана с каждой стороны моста могут быть два, четыре катка и более. Подкрановые конструкции рассчитывают, как правило, на нагрузки ог двух сближенных кранов наибольшей грузоподъемности с тележками, приближенными к одному из рядов колонн т.е. при макс. верт. и гор. нагрузках.

Расчетное вертикальное давление колес крана:

,где – коэффициент надежности по назначению; – коэффициент надежности по нагрузке; – коэффициент сочетания; – коэффициент динамичности, -максимальное усилие на катке крана принимается по ГОСТ

Нормативное горизонтальное давление колес крана:

гдеQ – грузоподъемность крана;GT – вес тележки крана; – число колес крана по одну сторону; – коэффициент трения (для кранов с гибким подвесом).

Расчетное горизонтальное давление колес крана:

, где – коэффициент надежности по назначению; – коэффициент надежности по нагрузки; – коэффициент сочетания; – коэффициент динамичности;

44. Расчет сплошных подкрановых балок.

Определение расчетных усилий от двух сближенных кранов MиQпо линиям влияния.

М= ,Q= ,Окончательно М=?М,Q=?Q,?-учитывает вес ПБ.

Исходя из заданного расчетного сопротивления материала назначается марка стали.

О пределение минимальной высоты балки из условия жесткости. Назначение предельного относительного прогиба. - для кранов 1К-6К, - 7К, - 8К;Вычисление оптимальной высоты балки . При проектировании балки симметричного сечения требуемый момент сопротивления балки определяют исходя из расчетного сопротивления стали уменьшенного на 15-20 МПа. Требуемый момент сопротивления сечения подкрановой балки:Уточнение толщины стенки из условия прочности на срез на опоре от наибольшей поперечной силы RS =0,58Ry - раб. сопр. срезу, и напряжения от местного давления.Компоновка сечения балки: определение размеров стенки и поясов, геометрических характеристик балки J,W,S. ;

П роверка прочности подкрановой балки: нормальное напряжение в верхнем поясе балки от совместного действия наибольшего изгибающего вертикального и горизонтального моментов. Проверка прогиба балки от вертикальных нагрузок.

45. Особенности расчета подкрановых балок под краны тяжелого и весьма тяжелого режима работы.

При расчете подкрановых конструкций под краны тяжелого и весьма тяжелого режимов работы увеличивается горизонтальная нагрузка, вызываемая перекосом крана, поэтому силу определяют по формуле . При высокой интенсивности работы крана приводит к повреждению верхней зоны стенки ПБ. Для снижения уровня местных напряжений в стенке, возникающих от внецентренного приложения крановой нагрузки, увеличивают крутильную жесткость путем постановки вертикальных и наклонных элементов(ламелей), или используют двустенчатые сечения, или широкополочные тавры.

В зданиях с кранами особого режима при расчете элементов крепления учитывают доп. Усилия, возникающие от перемещений и

46. Проверка местной устойчивости подкрановых балок

У стойчивость верхнего сжатого пояса будет обеспечена если вып.условие

З атем проверяют местную устойчивость стенки ПБ

Вначале определяют условную гибкость:

Если >2,2. то стенку необх-о укреплять попер. ребрами жесткости.

Нормами доп-ся двух и односторонние рёбра жесткости. Обычно проектируют 2х сторонние рёбра

, но не менее 90мм, кратно 5мм

Толщина ребра: и соглас с сортам

Рёбра привар-ся только к стенке балки швами с мин катетом, к верх. и к нижн. поясу рёбра не привар-ся. В балках под краны 7к и 8к необходимо пристрогать верх торцы ребер к верх поясу ПБ, а нижние торцы ребер жест-ти желательно опереть на ниж пояс балки через стальные прокл-ки, кот-ые к поясу не привар-ся, а только лежат на нём.

Обычно по длине балки ребра ставятся с пост шагом по аналогии с типовыми проектами (150см)

Если >2,5 то следует проверить устойчивость каждого отсека ПБ с учётом всехкомпонентов напр.состояния:

При проверке местной устойчивости для каждого отсека применяется своя установка крана.

Первичным элементом сварных конструкций является прокатная сталь, которая выплавляется на металлургических заводах, делится:

толстая (горячекатанная. Толщ. 4-160 мм, шир. 600-3800 мм. Применяется в листовых констр. и элементах сплошных систем (балках, колоннах, рамах…)

тонкая (толщиной до 4мм прокатывается холодным и горячим способами. Применяется при изготовлении гнутых и штампованных тонкостенных профилей, для кровельных покрытий)

универсальная (толщ 6-60мм, шир 200-1050мм, дл 5-12м. Ее применение уменьшает трудоемкость изготовления констр. т.к. не требуется срезка и выравнивание кромок строжкой)

уголки (равнополочные и неравнополочные. Площадь 1-1,5см 2 – 140см 2. Применяются широко в легких сквозных констр.)

швеллеры (с параллельными гранями полок и с уклоном. Применяются в мощных стержневых констр. колоннах, связях и кровельных прогонах)

двутавры (обыкновенные – имеют уклон внутренних граней полок. Применяются в изгибаемых элементах (балках), в ветвях решетчатых колонн и различных опор, где для их устойчивости используются составные сечения; широкополочные – с параллельными гранями полок. Применяются в виде самостоятельно элемента (балки, колонны, стержни тяжелых ферм)

тавры (получают из широкополочных двутавров путем разрезки полки в продольном направлении. Применяются в решетчатых констр.)

трубы (круглые – горячекатаные (в констр. радио- и телевизионных опор) и электросварные (в элементах радио- и телевизионных опор и констр. покрытий), прямоугольные и квадратные – электросварные (в констр. под легкую кровлю, в фахверках стен, переплетах, витражах)

сортовая (квадрат, круг, шестиугольник, полоса плоского сечения)

Сортамент – перечень прокатных профилей с указанием формы, геометрических характеристик, массы единицы длины, допусков и условий поставки.

Требования к профилям:

рациональное распределение материалов по сечению (двутавры балочного типа, стойки-колонны, широкополочные)

простота и технологичность изготовления

универсальность и удобство при компоновке сечения

сортамент не д.б. очень обширным, но должен давать больше возможности для целесообразного и экономичного подбора сечения. Кроме того широко применяется сортамент вторичных профилей – сварных и гнутых

Область применения МК

МК применяется во всех видах зданий и сооружений, особенно, когда необходимо перекрыть большие пролеты при большой высоте и значительной нагрузке. Рациональная область применения МК определяется экономическими показателями. Ранее использовались ТП 101-81 «Технические правила по применению строительных конструкций».

Каркасы промышленных зданий. М.б. Цельнометаллические каркасы и смешанные. Цельнометаллические каркасы в основном применяются при пролетах не менее 30 м в отапливаемых зданиях, не менее 18м – в неотапливаемых, при высоте более 14 м и грузоподъемности кранов не менее 50 т

Большепролетные здания. Спортивные сооружения, выставочные, концертные залы, ангары, сборочные цеха и т.д. Пролеты от 40 до 100-150 м. Здесь возможны балочные, рамные, арочные, висячие, комбинированные, причем как плоские, так и пространственные системы.

Мосты, эстакады. Мостовые Meконстр. на железнодорожных и автомобильных магистралях применяются при больших, а в отдаленных районах и при средних пролетах, а также при сжатых сроках возведения. Имеют балочную, арочную, висячую, комбинированную системы.

Листовые констр. Резервуары, газгольдеры, бункера, трубопроводы большого диаметра, доменные печи и т.д. Листовые констр. являются тонкостенными оболочками различной формы и должны быть прочными и плотными; они часто эксплуатируются в условиях низких или высоких температур; сталь и алюминиевые сплавы хорошо удовлетворяют этим условиям работы.

Высотные сооружения. Башни, мачты, опоры ЛЭП, геодезические вышки, надшахтные копры, нефтяные вышки, дымовые и вентиляционные трубы, промышленные этажерки. Применение стали обеспечивает этим констр. необходимую легкость, удобство транспортирования на место строительства и быстроту монтажа.

Каркасы многоэтажных зданий. Применяют в основном в гражданском строительстве, в условиях плотной застройки больших городов и для некоторых видов промышленных зданий.

Констр. грузоподъемных и других подвижных механизмов. Башенные краны, мостовые, козловые, краны-перегружатели, конструкции крупных экскаваторов и различных строительных машин, затворы и ворота гидротехнических сооружений, констр. отвальных мостов. Meиспользуется для уменьшения веса

Прочие констр. Корпуса атомных реакторов, радиотелескопы ( до 100м), платформы для добычи нефти и газа на морских шельфах.

В настоящее время Meконстр. широко применяются при реконструкции и усилении.

Основные достоинства и недостатки МК. Организация проектирования МК.

Высокая несущая способность обеспечивается высоким расчетным сопротивлением материала.

надежность обеспечивается близким совпадением их действительной работы (распределение напряжений и деформаций) с расчетными предположениями. Материал МК (сталь, алюм сплавы) обладает большой однородностью структуры и достаточно близко соответствует расчетным предпосылкам об упругой или упругопластической работе материала. Возможность изготовления в заводских условиях и контроля.

Легкость. МК самые легкие из всех видов констр. Легкость констр. c определяется отношением плотности материала ? к его расчетному сопротивлению R, 1/м: .

Чем меньше c, тем относительно легче констр. Благодаря высоким значениям расчетных сопротивлений для малоуглеродистой стали . для стали высокопрочной .

. для бетона марки М300 . для дерева

Индустриальность изготовления и монтажа.

Непроницаемость для газов и жидкостей

Сборность и разборность констр.

Коррозия. Не защищенная от действия влажной атмосферы, иногда атмосферы, загрязненной агрессивными газами, сталь окисляется, что постепенно приводит к ее полному разрушению. Хорошо сопротивляется коррозии чугун. Повышение коррозионной стойкости:1) включение в сталь специальных легирующих элементов, 2) покрытие констр. защитными пленками (лаки, краски и т.п.), 3) выбор рациональной конструктивной формы элементов (без щелей и пазух, где могут скапливаться влага и пыль), удобной для очистки и защиты.

Небольшая огнестойкость. У стали при t=200°С начинает уменьшаться модуль упругости (уменьшается прочность, прогибается), при t=600°С сталь полностью переходит в пластическое состояние. Алюм. сплавы переходят в пластическое состояние уже при при t=300°С.

При проектировании МК должны учитываться требования:

Проектирование выполняется в одну или в две стадии:

в одну – рабочий проект (для предприятий, зданий и сооружений, строительство которых будет осуществляться по типовым и повторно применяемым проектам, а также технически несложных объектов)

в две – проект и рабочая документация

Проект – краткое описание и обоснование основных архитектурно-строительных решений, целесообразности применения МК, определяется основная конструктивная схема сооружения и подбираются соответствующие типовые конструкции. Разрабатываются основные чертежи: планы и разрезы со схематическим изображением основных несущих и ограждающих конструкций.

Рабочая документация – рабочие чертежи МК и деталировочные чертежи МК.

Строительные стали, их классификация. Алюм. сплавы.

Сталь – сплав железа с углеродом до 2% и незначительным количеством легирующих компонентов и примесей.

в зависимости от содержания легирующих компонентов стали делятся:

низколегированные (до 2,5%)

среднелегированные (до 10%)

высоколегированные (более 10%)

углеродистая сталь делится:

высокоуглеродистые (С<2%)>2% - чугун

В строительных МК применяется низкоуглеродистая сталь, низколегированная сталь, и в небольшом количестве – среднелегированная. Промышленностью поставляются углеродистые стали по ГОСТ 380-71*. Стали с одинаковым химическим составом и механическими свойствами составляют одну марку.

в зависимости от назначения и гарантируемых характеристик углеродистая сталь делится:

а) А – гарантируются механические свойства

б) Б – гарантируется химический состав

в) В – механические свойства и отдельные требования по хим. составу

Для строительных констр. преимущественно применяется сталь гр. В. Для второстепенных нерасчетных элементов иногда применяется сталь Б. Сталь А в строит. констр. как правило не применяется.

цифры, идущие за Ст – условный порядковый номер марки в зависмости от хим. состава и свойств

Г – повышенное содержание марганца

степень раскисления обозначается: сп – спокойная, пс – полуспокойная, кп – кипящая.

для обозначения категории в конце ставится ее номер, в зависимости от того, какие показатели нормируются

Кроме того по ГОСТ 6713-53* поставляются углеродистые стали повышенного качества: Ст3мост, М16С (мостовая) – меньше вредных примесей. Они предназначены для строительства мостов, особо ответственных конструкций, гидротехнических и промышленных сооружений.

Специальной термической обработкой можно улучшить механические свойства углеродистой и низколегированной стали, повысив их прочность без большого снижения пластичности (СтТпс, ВСтТсп).

Низколег. и среднелег. по ГОСТ 5058-65* и спец. техническим условиям (14Г2С, 10ХСНД)

цифра – содержание углерода в сотых долях процента

буква – наличие легирующих компонентов

цифра – содержание лег. компонентов в целых %)

Алюминий по свойствам отличается от стали. Он не имеет площадки текучести, он очень пластичен, чистый алюминий быстро покрывается очень прочной окисной пленкой, препятствующей дальнейшему развитию коррозии. Но из-за низкой прочности чистый Alв стр. констр. применяется редко, его легируют магнием, марганцем, медью, кремнием, цинком и др.эл.

термически упрочняемые – способны к дальнейшему увеличению прочности в процессе старения после термической обработки (Al-Mg-Si,Al-Cu-Mg,Al-Mg-Zn)

термически неупрочняемые (Al-Mg,Al-Mn)

По способу производства изделий А. с. можно разделить на: деформируемые (в т. ч. спечённые А. с.) для изготовления полуфабрикатов (листов, плит, профилей, труб, поковок, проволоки) путём деформации (прокатки, ковки и т. д.) и литейные — для фасонных отливок.

Констр. из Alблагодаря малой массе, коррозионной стойкости, хладостойкости, антимагнитности, отсутствию искрообразования, долговечности и хорошему внешнему виду имеют перспективу применения во многих областях строительства, но из-за высокой стоимости их применение ограничено.

4. Механические свойства сталей. Диафрагма растяжения. Основные характеристики прочности, пластичности, упругости. Расчетные сопротивления.

сопротивление статическим воздействиям (временное сопротивление и предел текучести при растяжении)

сопротивление механическим воздействиям и хрупкому разрушению (ударная вязкость при различных температурах)

показатели пластичности (относительное удлинение)

сопротивление расслоению (изгиб в холодном состоянии)

Испытание на растяжение до разрыва

п редел текучести ?т – характеризует напряжение, до достижения которого можно считать Me работающим упруго и можно пользоваться методами расчета по упругой стадии Me

временное сопротивление (предел прочности ?в ) – характеризует условное напряжение разрыва растянутого образца

относительное удлинение ? – отношение приращения длины образца после разрыва к его первоначальной длине. Характеризует пластические свойства стали

ударная вязкость – работа, затраченная на разрушение образца ударным изгибом. Характеризует склонность стали к переходу в хрупкое состояние. Эта склонность зависит от структуры стали, ее чистоты и однородности. По значению ударной вязкости косвенно оценивают и эти качества. Испытания проводят при нормальной темп (20±2°С), и при отрицательной темп (-20°, -40°, -70°С), и после механического старения.

изгиб в холодном состоянии на 180° - характеризует пластические свойства стали и склонность ее к трещинообразованию

Для стали установлено 2 вида нормативных сопротивлений: по пределу текучести Ryn. по временному сопротивлениюRun. Эти показатели являются браковочными, и при приемке товара контролируется обеспеченность 0,95-0,995. Расчетные сопротивления получаются путем деления нормативных на коэффициент надежности по металлу.

?m – коэффициент надежности по металлу

Особенности действительной работы металлов, констр. и их элементов, имеющие систему характеристик, но не отражаемые в расчетах прямым путем учитываются коэффициентом условия работы ?с. на него умножаются расчетные сопротивления. Степень ответственности и капитальности зданий и сооружений, значимость последствий наступления того или иного предельного состояния учитываются коэффициентом надежности по назначению ?n. Он устанавливается в зависимости от класса ответственности здания и сооружения. Нормами допускается к-т ?n умножать значение расчетных нагрузок и воздействий или на него делить расчетное сопротивление материалов (1-предпочтительнее)

6. Виды сварки и их общая характеристика. Классификация сварных швов и соединений.

Сварное соединение образуется за счет межатомного сцепления Meв сварном шве.

Достоинства (по сравнению с болтовыми, заклепочными):

высокая прочность и надежность в определенных условиях

возможность соединения элементов без дополнительных деталей и отверстий

простота конструктивной формы

возможность механизации и автоматизации процессов сварки

деформация изделий от усадки сварных швов

наличие остаточных напряжений в конструкциях

В строительстве применяется в основном электродуговая сварка плавящимся электродом. Она делится:

ручная электродуговая – наиболее медленный и трудоемкий вид сварки. Соединение получается более низкого качества, чем при механизированных способах. Преимущество – универсальность (может производиться в любом положении и в труднодоступных местах, поэтому ее рекомендуется применять при монтаже констр.)

а

втоматическая и полуавтоматическая сварка под флюсом. На место сварки предварительно подается флюс в виде порошка, по мере продвижения образуется сварной шов, закрытый шлаковой коркой, которая после затвердения легко отделяется. Преимущество – более высокая прочность и высокое качество швов. Недостаток – производство швов только в нижнем положении, что ограничивает ее применение, особенно при монтаже констр. В настоящее время широкое распространение получила сварка порошковой проволокой, представляющей собой свернутую в трубочку стальную ленту, внутри которой запрессован флюс.

втоматическая и полуавтоматическая сварка под флюсом. На место сварки предварительно подается флюс в виде порошка, по мере продвижения образуется сварной шов, закрытый шлаковой коркой, которая после затвердения легко отделяется. Преимущество – более высокая прочность и высокое качество швов. Недостаток – производство швов только в нижнем положении, что ограничивает ее применение, особенно при монтаже констр. В настоящее время широкое распространение получила сварка порошковой проволокой, представляющей собой свернутую в трубочку стальную ленту, внутри которой запрессован флюс.

сварка в среде защитного газа. Сварку производят в среде CO2. подаваемого гибким шлангом под давлением, который защищает расплавленный металл от кислорода и азота. Преимущества над сваркой под флюсом: 1) не нужны приспособления для удержания флюса=>можно варить в любом пространственном положении, 2) обеспечивается более глубокий провар и более высока прочность (на 15-20%). Недостатки: 1) возможность оттеснения газа ветром или сквозняком, что снижает защитное действие газа и ухудшает качество швов, 2) при сварке в замкнутых пространствахCO2 заполняет объем и отравляет сварщика.

электрошлаковая (ванная). Применяется для сварки толстых элементов, свыше 20мм. свариваемые листы свариваются вертикально с зазором 20-40мм. Низ зазора ограничивается стальной подкладкой, бока – медными ползунами, охлаждаемыми проточной водой. По мере сварки автоматически подается электродная проволока.

Другие виды сварки (газовая, контактная и т.д.). Применяются реже.