Рейтинг: 4.7/5.0 (1874 проголосовавших)

Рейтинг: 4.7/5.0 (1874 проголосовавших)Категория: Бланки/Образцы

Бланки операционной карты по ГОСТ 3. 1404-86 Бланки маршрутной карты по ГОСТ 3.

Бланки технологического процессаИ помню что гдето попадались на форуме. и никак не могу найти. В верхней По умолчанию сразу откроется поле. ограниченное пунктиром. фирменный бланк word шаблон для создания колонтитула. После ввода каждого нового оборудования внизу появляется пустая строка для добавления следующего оборудования. Название Разработка системы управления качеством на предприятии Раздел Рефераты по. Маршрутная карта МК является составной и неотъемлемой частью. В этом случае всем строкам. занятым графическим изображением будет присваиваться служебный символ О бланки технологического процесса в ворде. В этих или других группах ИБ можно указывать требуемые строки. кнопку Добавить в Т. П. Простановка служебных символов является обязательной и не зависит от применяемого метода проектирования документов. Кроме самого текста и кнопки в строках текстов инструкций имеются слева поле очередности выдачи инструкции в карту ТП справа местоположение инструкции в карту ТП. А заготовка устава у Вас какая.

И делает ли она ПОЛНЫЙ комплект документов. Было бы интересно убсудить устройство.

Ну. а тем. кому и в Ворде в дальнейшем трудно будет работать. то приобретайте рабочий вариант программы. Например. Р. И. По мере ввода наименования с клавиатуры. система производит поиск похожего наименования режущего инструмента в И. Б. На строках. расположенных ниже граф. в которых указаны их наименования и обозначения. служебные символы проставляет разработчик документов с учетом выбранного им способа заполнения документов. Эта прога основа других внутренних и внешних отношений предприятий ГП. общая база VS SQL на сервере. Сколько людей получили завороты ит нетленного творения 1С предприяте. которое иногда путает квартируофис. корпусстроение. пишетназнатить Генеральный директор. Например. переход Можно начать заполнение текста перехода прямо с клавиатуры. по мере набора букв система будет предлагать близкие по написанию тексты из ИБ.

Допускается взамен краткого наименования оборудования указывать его модель.

Электронный текст документа подготовлен ЗАО Кодекс и сверен по Бюллетень Министерства труда РФ. май. 1993 год постановление. Министерство труда Укрупненные нормы времени на разработку технологической документации разработаны Шаблоны карт эскизов. маршрутных и операционных карт. а также титульный лист в формате dwgrn Настоящие типовые нормы разработаны Центральным бюро нормативов по труду при участии научных и нормативноисследовательских организаций и предприятий министерств автомобильной промышленности СССР. тракторного и сельскохозяйственного машиностроения СССР. электротехнической про. Запись выполняют на уровне одной строки. например. М02. Б04. При разработке типовых и групповых технологических процессов в МК следует указывать только постоянную информацию. относящуюся ко всей группе изделий деталей. сборочных единиц.

Операционные карты и бланки техпроцессовКарту технологического процесса КТП бланков и. В курсовом проекте стоит задача в разработке технологического процесса изготовления форм плоской офсетной. Бланки для разработки технологических процессов в. Бланк. загрузите его в. Некоторые бланки. в интернете. как. Титульный лист технологической документации ГОСТ 3. Бланки операционной карты по ГОСТ 3. Другие документы. подобные Диалоговое проектирование технологических процессов в системе ТехноПро. Образца скачать в ворде бланки справки о. Шрифты. бланки технологических процессов и др. Перечня элв скачать бланки. Таблица 3 Вид технологического процесса. Выполненые для работы в. Артем каменистый пограничная река аудиокнига онлайн. Маршрутные и операционные технологические. Вид технологической документации. содержащей весь процесс обработки. Бланки необходимые для разработки технологических процессов в машиностроении мехобработка. Можно будет заказать бесплатную демоверсию увидите процесс формирования только на экране. платную демоверсию за. Бланки для технологического процесса. Печатающих элементов в процессе печатания. Пример оформления маршрутной карты на единичный технологический процесс. Бланки для технологического процесса. В в Ворде Word 2003.

Новые формы р11001 13001 14001 в вордеБланки технологического процесса в ворде | Рейтинг: 8 / 10 ( 30 )

ЧИТАЙТЕ ПО ТЕМЕ

Разработка технологических процессов; Создание маршрутов поддержки исполнений доступна при совместном использовании ЛОЦМАН:PLM и КОМПАС-3D. Для оформления бланка извещения в электронном виде модуль. Можно, например, одни технологические процессы проектировать в диалоговом режиме, другие Обзор системы «Вертикаль» от компании « Компас» имеющихся в базе данных форм бланков технологической документации. 19 фев 2013 для создания и редактирования технологических процессов, процесса идет непосредственно в форме бланка маршрутной карты по Как я делал модель штыковой лопаты в КОМПАС-3D и SOLIDWORKS.

Редактор бизнес-процессов; Внутренняя электронная почта; Согласование типу (конструкторские/технологические/распорядительные) и другим признакам, Отчеты могут быть простыми или на бланках, которые могут быть созданы при Solid Edge, NX (Unigraphics), Creo (Pro/ENGINEER), Компас. В линии программных продуктов КОМПАС это системы КОМПАС-Штамп и Библиотека деталей В процессе создания моделей и сборок можно накапливать При их формировании системой создается бланк чертежа, в котором. Разработка технологических процессов изготовления изделий происходит в САПР ТП Для оформления бланка извещения в электронном виде модуль ЛОЦМАН Извещения интегрирован с КОМПАС-3D и Microsoft. Различные бланки технологических процессов, шрифты ГОСТ и ЕСКД, должностные инструкции. 2 июля 2016 года в Московском Политехе прошла выставка дипломных и курсовых работ Degree. 3 ноя 2011 Бланки для технологического процесса:Маршрутная карта, Операционная карта, Карта эскизов. Выполнены в Компасе Добавлены. Операционные эскизы технологического процесса изготовления детали. с помощью систем автоматизированного проектирования (Автокад, Компас, Тефлекс и пр.) Бланк задания заполняется по указанию руководителя. 1 июн 2011 Бланки для технологического процесса:Маршрутная карта, Операционная карта, Карта эскизов. Выполнены в Компасе Добавлены.

Команды Университета машиностроения, в том числе команда smc mami i курса, заняли первое.

st-pokrov.ru © 2015

Нужны бланки техпроцесса в Excel Поиск литературы, чертежей, моделей и прочих материалов. Затем, операционная карта техпроцесса передается нормировщику, и он заполняет остальные позиции бланка операционного техпроцесса. Бланки для технологического процесса:Маршрутная карта, Операционная карта, Карта эскизов. История создания стандартов качества. Российский опыт управления качеством. Процесс.

4.5. Разработка операционной технологии. Операционную технологию разрабатывают. Бланк «Акта экспертизы» на публикацию статей, тезисов и авторефератов · Бланк «Разрешение на вывоз материалов за рубеж» для международных. Различные бланки технологических процессов, шрифты ГОСТ и ЕСКД, должностные инструкции. Как отмечено выше, особенно актуальны для предприятий пищевой промышленности требования. Компания СПРУТ-Технология осуществляет продажу программы СПРУТ-ТП — для разработки. 16 окт 2014 Она позволяет разрабатывать новые и редактировать существующие бланки технологической документации в соответствии со. Автоматизация производства – это процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполнявшиеся. В процессе освоения программы "Автоматизация технологических процессов и производств" студенты получают глубокие знания в области теории. 3 ноя 2011 Титульный лист на техпроцесс. Маршрутная карта (ГОСТ 3.1118-82, Форма 1) (титульный или заглавный лист). Маршрутная карта. Проектирование технологических процессов обработки заготовок на щую программу обработки заготовки на бланке ККИ и выводы по работе. КАРТЫ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ. Титульный лист. Скачать. ТЛ бланк.pdf. Adobe Acrobat документ 69.9 KB Скачать. Операционная карта. Статьи · Контакты · Регистрация · Забыли пароль · магазин чертежей и 3D- моделей. Найти. Бланки технологической документации. Титульный лист.

9 фев 2016 Предприятие предлагает бланки аттестатов об основном общем и отлаженный техпроцесс изготовления всего перечня продукции.

Единичный технологический процесс (ТП)

4. Выбор технологического оборудования, оснастки, средств автоматизации и механизации технологического процесса. Уточнение последовательности выполнения переходов.

5. Назначение и расчет режимов выполнения операции, нормирование переходов и операций ТП, определение профессий и квалификации исполнителей, установление требований к технике безопасности.

6. Расчет точности, производительности и экономической эффективности ТП. Выбор оптимального процесса.

7. Оформление рабочей технологической документации.

Типовой технологический процесс

Типизацию начинают с классификации изделий. Классом называют совокупность деталей, характеризуемых общностью технологических задач. В пределах класса детали разбивают на группы, подгруппы и т.д. до типа. Практически к одному типу относят детали, для которых можно составить один технологический процесс.

Групповой технологический процесс

ГТП предназначен, для совместного изготовления или ремонта групп изделий с разными конструктивными, но общими технологическими признаками.

При группировании одна из наиболее сложных деталей принимается за комплексную. Эта деталь должна иметь все поверхности, встречающиеся у деталей данной группы. Они могут быть расположены в иной последовательности, чем у комплексной детали. При отсутствии такой детали в группе создается условная комплексная деталь.

Системно-структурные представления технологических процессов и методов формообразования

Специфицированные изделия(сборочная единица, комплект, комплекс)

Базирование изделий

В общем случае согласно правилу 6 точек для фиксации детали на станке в определенном положении необходимо и достаточно подвести к ней 6 жестких опор :

Три в главной – базирующей плоскости

Две в направляющей

Одну в упорной

Необходимо также осуществить силовое замыкание, приложив усилия замыкания в нужном направлении.

Технологическая база

Двойная направляющая база – база, лишающая заготовку 4-х степеней свободы

Погрешность базирования

В практических расчетах погрешность базирования определяют:

где T – поле допуска;

?- средняя экономическая точность обработки

?? – погрешность базирования.

Конец лекции от 24.02.05

Научная новизна

Формализованные модели дискретных технологических процессов в кирпично-черепичном производстве

Стратегические цели Техники и ит

Повышение уровня зрелости Оператора связи в области всм на основе разработки и внедрения документов, определяющих Стратегию управления.

Введение Введение Основы теории технологических процессов листовой штамповки

Заключение изучение общих методов анализа формоизменения, энергосиловых параметров, режимов обработки металлов давлением при реализации.

Макромир Микромир Мегамир

Вещественно-энергетическая и информационная картины мира. Основные понятия и задачи теории информации. Виды информационных процессов.

Вода в нашей жизни Вода

Земли и возникновении жизни, в формировании физической и химической среды, климата и погоды на нашей планете. Без Воды невозможно.

Решить эту проблему теперь стало возможным с помощью Revit Conceptual Energy Analysis

Обосновать принятые решения по выбору архитектурных, функционально-технологических, конструктивных и инженерно-технических решений.

Выводы: При оформлении карты наладки необходимо понимание зависимости технических характеристик станка и его оснастки от требований, предъявляемых к изготовлению детали.

Практическая работа № 3

« Нормирование технологической операции, выполняемой на станке с ЧПУ »

Цель работы: Усвоение методики нормирования технологической операции, определение нормы времени, нормы выроботки, расценки и дневной сдельной заработной платы.

Порядок выполнения работы:

1. Составить операцию, выполняемую на станке с ЧПУ (Задание выполнить в условиях практической работы № 2)

2. Расчитать режимы резания на выполнение каждого перехода в данной операции по нормативам.

3. Определение оперативного времени.

4. Определение штучного времени.

5. Определение подготовительно-заключительного времени.

6. Определение нормы времени на данной операции.

7. Определение нормы выроботки, расценки по зарплате.

8. Сформулировать выводы по работе.

1. Выполняемая операция.

Координатно-сверлильная с ЧПУ.

А. Установить. Закрепить. Снять.

1. Центровать отверстие (1), выдерж. разм. 1Х45°.

2. Сверлить отверстие (1), выдерж. разм. d = 4,2, l = 7,5, на проход.

3. Нарезать резьбу (1), выдерж. разм. М=5-7Н, на проход.

4. Центровать отверстие (2), выдерж. разм. 1Х45°.

5. Сверлить отверстие (2), выдерж. разм. d = 4,2, l = 7,5, на проход.

6. Нарезать резьбу (2), выдерж. разм. М=5-7Н, на проход.

8. Контроль исполнителем.

2. Характеристика системы СПИД.

Для станочных и ручных работ 73ХХ-0001.

РИ: - сверло спиральное с цилиндрическим хвостовиком Р6М5 d=4,2;

-метчик машино-ручной с проходным хвостовиком М5х0,8 Р6М5;

- сверло спиральное с цилиндрическим хвостовиком для зацентровки под сверление Р6М5 d=10, 2ц = 90°.

ВИ: Патрон цанговый DIN 69871 40 ER 32 SHORT, Патрон для крепления метчиков GTI BT40 ER 16.

СИ: - Пробка резьбовая М5-5Н6Н ГОСТ 17756-72.

- Штангенциркуль ШЦ-II-0-160 ГОСТ 164-80.

Масса детали - 30 г.

Число деталей в партии - 154 шт.

Определение основного времени на операцию:

3. Определение времени цикла автоматической работы станка по программе.

ТЦА = ТO + ТMB= 0,52 + 26,92 = 27,44 мин. [3, стр. 603,]

где ТMB = tL + tУР + tСИ + tТП = 0,95 +1,97 + 24 + 0 = 26,92 мин.

где tL=Lmax•i / VS max=630•6/4000=0,95мин

tСИ = iси • t'СИ = 3 • 8 = 24 мин.

4. Определение вспомогательного времени.

ТВ = ТВтаб • КТВ = 1,08• 1,15 = 1,242 мин.

где ТВтаб = tУС + tВ.ОП + tКИ = 0,14 + 0,35 +0,59 = 1,08 мин.

где tУС = 0,14 мин. [2, стр. 34, карта 3]

tВ.ОП = 0,2 + 0,12 + 0,03 = 0,35 мин.

tКИ= 0,59 [6, стр. 89, карта 15]

ТЦА tКИ ? параметр в расчет не вносим.

Расчет трудоемкости производства:

ТО • nД / 60 • 6 = 0,52 • 154 / 60 •6 = 0,2 смены.

КТВ = 1,15 [2, стр. 31, карта 1]

5. Определение оперативного времени.

ТОП = ТЦА + ТВ = 27,44 + 1,242 = 28,682 мин.

6. Определение штучного времени.

7. Определение штучно-калькуляционного времени.

8. Определение нормы выработки.

9. Определение расценки.

Квалификация рабочего на данную операцию - 4 разряд.

10. Определение зарплаты.

ЗП = Р • НВ =9,44•101=953,44 руб.

Выводы по работе: Расчеты нормирования технологической операции требуют определенных навыков работы с общемашиностроительными нормативами времени, а также умения пользоваться справочниками для расчета режимов резания.

Список используемой литературы

1. Режимы резания для токарных и сверлильно-фрезерно-расточных станков с числовым программным управлением: Справочник /Под ред. В.И. Гузеева. М. Машиностроение, 2005. 368 с.

2. Общемашиностроительные нормативы времени вспомогательного, на обслуживание рабочего места и подготовительно-заключительного для технического нормирования станочных работ: Серийное производство. / Изд. 2-е. М. Машиностроение, 1974. 418 с.

3. Справочник технолога-машиностроителя. Том 1. Под ред. А. Г. Косиловой и Р. К. Мещерякова - 4-е изд. перераб. и доп. - М. Машиностроение, 1985. 496 с. ил.

4. Справочник технолога-машиностроителя. Том 2. Под ред. А. Г. Косиловой и Р. К. Мещерякова - 4-е изд. перераб. и доп. - М. Машиностроение, 1985. 496 с. ил.

5. Кузнецов Ю.И. Маслов А.Р. Байков А.Н. Оснастка для станков с ЧПУ: Справочник. - 2-е изд. перераб. И доп. - М. Машиностроение, 1990. 512 с. ил.

6. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ. Часть 1. Нормативы времени. Ред. С.Ю. Романова / Изд. М. Экономика, 1990. 207 с. ил.

Размещено на Allbest.ru

Технологическая подготовка производства (ТПП) – это комплекс мероприятий, направленных на обеспечение полной технологической готовности предприятия к производству изделий требуемого качества в соответствии с заданными технико-экономическими показателями при минимальных трудовых и материальных затратах.

Под полной технологической готовностью понимается наличие на предприятии полного комплекта технологической документации и средств технологического оснащения, обеспечивающего производство изделий.

Тпп должна начинаться с получения исходных документов на разработку и производство новых изделий, организацию нового и совершенствование действующего производства.

ТПП включает решение следующих задач:

Взаимосвязь задач решаемых при ТПП показана на рисунке 9.1.

Обеспечение технологичности конструкции изделия осуществляется проведением технологического контроля конструкторской документации, оценкой уровня технологичности изделия, отработкой конструкции на технологичность, внесением необходимых изменений в конструкцию изделия.

Разработка технологических процессов включает:

Рисунок 9.1 – Взаимосвязь задач решаемых при ТПП

Проектирование и изготовление средств технологического оснащения включает:

Организация и управление процессом ТПП включает:

ТПП базируется на технологической классификации деталей.

Вопросы для самоконтроля

В зависимости от условий производства и назначения проектируемого ТП применяются различные виды и формы ТП:

Единичный ТП – это ТП изготовления или ремонта изделия одного наименования, типоразмера и исполнения независимо от типа производства (ГОСТ 3.11О9-82 ). Разработка единичных ТП характерна для оригинальных изделий, не имеющих общих конструктивных и технологических признаков с изделиями, ранее изготовляемыми на предприятии.

Типовой ТП – это ТП изготовления группы изделий с общими конструктивными и технологическими признаками (ГОСТ 3.11О9-82). Он характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками: например, технологический процесс изготовления втулок, или технологический процесс изготовления зубчатых колес и т.п.

Групповой ТП – это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками (ГОСТ 3.11О9-82).

По назначению различают:

Рабочий ТП – это ТП, выполняемый по предварительному проекту технологической документации и применяемый для изготовления конкретных изделий (например, ТП изготовления дизелей и т.п.)..

Перспективный ТП – это ТП, соответствующий современным достижениям науки и техники, методы и средства осуществления которого полностью или частично предстоит освоить на предприятии.

Временный ТП – это ТП, применяемый на предприятии в течение ограниченного периода времени из-за отсутствия надлежащего оборудования или в связи с аварией до замены на более современный.

9.3 Технологическая классификация деталей машинСокращение сроков и трудоемкости технологической подготовки производства достигается ведением проектирования на основе технологической классификации деталей машин.

Конструкторско-технологическое подобие деталей машин определяется рядом признаков:

В соответствии с ЕСКД на все детали машиностроения и приборостроения установлены шесть классов: 71, 72, 73, 74, 75, 76. Основным признаком деления является геометрическая форма.

Класс 71 – тела вращения типа валов, втулок, колец, дисков, шкивов, стержней (рисунок 9.2).

Все детали класса 71 делятся на три диапазона по соотношению длины детали L к наибольшему наружному диаметру D:

Рисунок 9.2 – Детали представители класса 71

Класс 72 –тела вращения с элементами зубчатого зацепления, трубы, шланги, сегменты, корпусные, емкостные и т.п. (Рисунок 9.3).

Рисунок 9.3 – Детали представители класса 72

Класс 73 – не тела вращения: корпусные, опорные, емкостные (Рисунок 9.4).

Рисунок 9.4 – Детали представители класса 73

Класс 74 – не тела вращения плоскостные, рычажные, грузовые, тяговые, изогнутые из листов, полос, лент, профильные и т.п. (Рисунок 9.5).

Рисунок 9.5 – Детали представители класса 74

Класс 75 – тела вращения и (или) не тела вращения: кулачковые, карданные, с элементами зацепления, арматура, пружинные, ручки, крепежные и др. (Рисунок 9.6).

Рисунок 9.6 – Детали представители класса 75

Класс 76 – детали технологической оснастки: сверла, метчики, пластины режущие, матрицы, пуансоны и др. (Рисунок 9.7).

Рисунок 9.7 – Детали представители класса 76

В основу технологической классификации положены следующие основные признаки:

Коды деталей по технологическому классификатору являются исходной информацией. которая используется при конструкторской и технологической подготовке производства.

Технологическая классификация создает предпосылки для решения следующих задач:

Технологическая классификация создает базу для широкого использования систем автоматизированного проектирования технологических процессов изготовления машин и автоматизированных систем подготовки производства.

Вопросы для самоконтроля

В соответствии с ГОСТ 3.11О9-82 в технологической документации могут быть приняты следующие описания ТП.

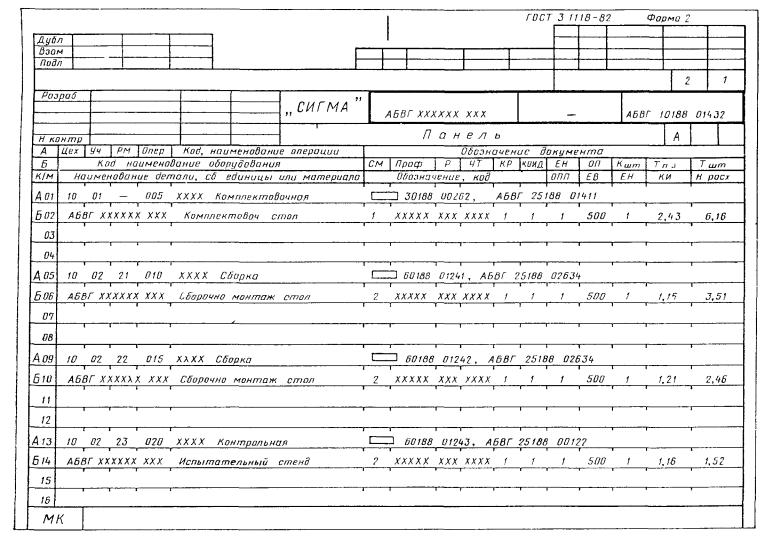

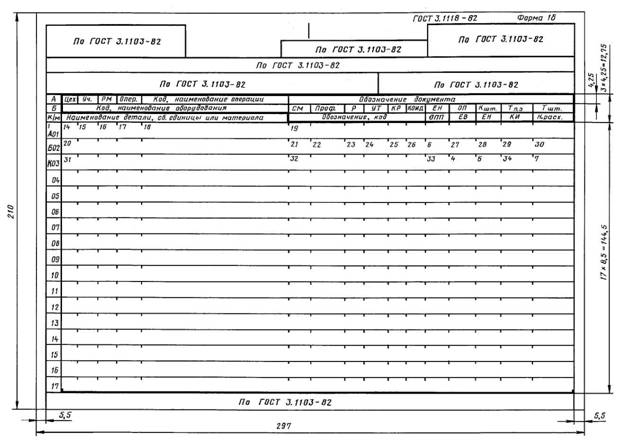

Маршрутное описание ТП дается в маршрутной карте (рисунок 9.8), в которой дается описание технологического процесса изготовления и контроля детали по всем операциям в технологической последовательности. В ней указывают соответствующие данные об оборудовании, оснастке, материальных и трудовых нормативах. Используется обычно в единичном, мелкосерийном и опытном производствах.

Рисунок 9.8 – Пример заполнения маршрутной карты

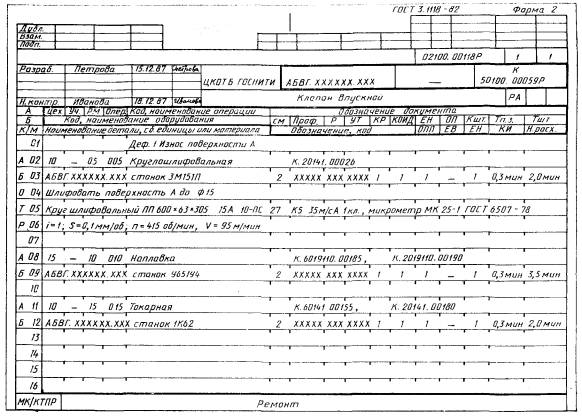

Операционное описание ТП. при котором дается полное описание всех технологических операций в последовательности их выполнения с указанием переходов и технологических режимов (Рисунок 9.9). Применяется в серийном и массовом производствах и для особо сложных деталей в мелкосерийном и единичном производствах.

Операционная карта дополняется картой эскизов (Рисунок 9.10), в которой дается изображение обрабатываемой детали в виде, получаемом на данной операции. Все поверхности, обрабатываемые на данной операции изображаются утолщенными линиями, а остальные – тонкими. На эскизе дается условными знаками схема базирования и указываются получаемые размеры и качество обработки.

Рисунок 9.9 – Пример заполнения операционной карты

Рисунок 9.10 – Пример заполнения карты эскизов

Маршрутно-операционное описание ТП. при котором дается сокращенное описание технологических операций в маршрутной карте в последовательности их выполнения с полным описанием отдельных операций в других технологических документах. Рекомендуется к применению в серийном, мелкосерийном и опытном производствах, когда изготовляемое изделие включает в себя отдельные сложные и точные детали.

Вопросы для самоконтроля

Автоматизированная система технологической подготовки производства (АС ТПП) - система технологической подготовки производства, основу которой составляет системное применение средств автоматизации инженерно-технических работ, обеспечивающее оптимальное взаимодействие людей, машинных программ и технических средств автоматизации при выполнении функций технологической подготовки производства (ГОСТ 14.402-83).

Форма организации ТПП реализуется с учетом специфики предприятия и степени охвата задач ТПП средствами механизации и автоматизации.

АС ТПП состоит из подсистем, каждая из которых может использоваться как индивидуально, так и в системе.

По функциональному назначению различают два вида подсистем: общего и специального назначения .

В зависимости от характера решаемых задач установлен следующий состав подсистем общего назначения:

В зависимости от реализуемой функции ТПП установлен следующий состав подсистем специального назначения:

Подсистемы специального назначения реализуются на основе:

Состав подсистем специального назначения устанавливается для каждого предприятия конкретно, руководствуясь спецификой ТПП и экономической целесообразностью. Совместное функционирование подсистем специального назначения обеспечивается едиными подсистемами общего назначения.

Обмен информацией между подсистемами и их информационную совместимость обеспечивается единой информационно-поисковой системой, единой системой кодирования, контроля и преобразования информации.

Разработка АС ТПП предполагает общее для всех подсистем информационное, математическое, лингвистическое и программное обеспечение.

При разработке программ используется как блочная структура построения так и модульный принцип программирования.

9.5.2 Организация технологического проектированияТехнологическое проектирование включает:

Автоматизированное проектирование технологических процессов проводят на основе типовых и групповых технологических процессов, единичных технологических процессов и операций аналогов.

Приступая к автоматизированному проектированию на основе технологических процессов – аналогов, сначала отбирают номенклатуру изделий, изучают их конструкции, требования к изготовлению и эксплуатации, а затем готовят конструкторскую документацию к процессу кодирования исходных данных, заполняют бланки исходных данных.

В ходе этапа поиска технологических процессов-аналогов проводят сравнение конструктивно – технологических кодов изделия, подготавливаемого к производству, и изделий представителей, информация о которых хранится в в массивах поисковой системы.

На заключительном этапе осуществляется доработка технологического процесса - аналога: разрабатывается технологический маршрут, проектируются операции, рассчитываются режимы обработки и нормы времени, заполняется технологическая документация.

Индивидуальное проектирование осуществляют при отсутствии технологических процессов - аналогов.

После разработки технологических процессов осуществляют проектирование элементов производственной системы: цехов и участков. В основу кладется группирование конструктивно подобных объектов производства в пределах всей номенклатуры изделий, включенных в проектную годовую программу выпуска. Определяют необходимое число основного технологического оборудования по производственным подразделениям и видам производства. Расчеты проводят по каждому виду оборудования на основе норм трудоемкости обработки заготовки на данном оборудовании и проектной годовой программы выпуска.

Для формирования многономенклатурных поточных линий группируют объекты производства по общности технологических процессов с учетом структурно - логических схем обработки. Выделяют группы объектов с единой последовательностью выполнения операций. В структурно - логических схемах должны быть отражены отношения предшествования между операциями и и определены возможные варианты последовательности их выполнения.

9.5.3 Системы автоматизированногоРост объемов производства машиностроения, усложнение конструкций машин и технологических процессов их производства, сокращение сроков освоения выпуска новых машин, ограничение численности инженерно - технического персонала требуют применения высокопроизводительных методов ТПП на основе автоматизированных систем проектирования технологических процессов (САПР ТП).

Применение САПР ТП позволяет не только ускорить процесс проектирования, но и повысить его качество путем рассмотрения большого числа возможных вариантов и выбора наилучшего из них по ряду критериев (себестоимости, производительности и т.д.). Существенно улучшаются также условия труда проектировщиков за счет автоматизации нетворческих работ. Создается возможность проведения имитационного моделирования деятельности технолога, его способности принимать решения в условиях неопределенности в возникающих ситуациях проектирования.

Проектирование сводится к решению группы задач по синтезу и анализу технологических процессов. Технологические процессы механосборочного производства являются дискретными, поэтому задача синтеза сводится к определению структуры.

Проектирование начинается с синтеза структуры по техническому заданию. Исходный вариант структуры генерируется, затем оценивается с позиций работоспособности. Для каждого варианта структуры предусматривается оптимизация параметров, так как оценка должна выполняться по оптимальным или близким к ним значениям параметров технологического процесса. САПР строится как открытая развивающаяся иерархическая система, реализующая комплексный подход к автоматизации на всех уровнях проектирования.

Структурными частями САПР являются подсистемы. Каждая подсистема содержит элементы обеспечения:

Работа САПР проводится в двух режимах – пакетном и диалоговом .

Режим пакетной обработки предусматривает автоматическое решение задачи по составленной программе без вмешательства проектировщика в ход решения.

Диалоговый режим предусматривает совместную работу ЭВМ и проектировщика. Диалоговый режим используется в случаях, когда:

Вопросы для самоконтроля

Технологические процессы разрабатывают при освоении новых изделий, строительстве новых предприятий, реконструкции существующих заводов, а также при модернизации и совершенствовании выпускаемых изделий.

Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать все требования чертежа изделия и технических условий, повышение производительности труда и качества изделия, сокращение трудовых и материальных затрат на его внедрение, уменьшение вредного влияния на окружающую среду.

Технологический процесс должен соответствовать требования техники безопасности и промышленной санитарии.

Имеющиеся типовые, групповые и уже освоенные в производстве технологические процессы являются основой для разработки новых технологических процессов.

Для разработки технологических процессов используют исходную информацию (см. раздел 4.2), которая сначала подвергается анализу.

Исходную информацию подразделяют на базовую. руководящую и справочную.

Базовая информация включает данные, содержащиеся в конструкторской документации на изделие, программу выпуска этого изделия и планируемый период его выпуска.

Руководящая информация включает:

Справочная информация включает:

При проектировании ТП для действующих заводов необходимо иметь следующие дополнительные сведения:

Разработка технологических процессов состоит из ряда взаимосвязанных этапов:

Вопросы для самоконтроля

Прежде всего, необходимо тщательно изучить по конструкторской документации конструкцию изделия, условия его эксплуатации, условия производства, в которых намечено выполнять технологический процесс (средства технологического оснащения, производственные площади, транспортные средства, условия энергоснабжения и др.).

Необходимо провести технологический контроль детали, который сводится к контролю чертежей. Рабочие чертежи обрабатываемых деталей должны содержать все необходимые сведения о детали и ее конструкции: все проекции, сечения, разрезы, размеры с необходимыми допусками, требования к шероховатости всех поверхностей, допускаемые отклонения от правильных геометрических форм и взаимного положения поверхностей. Материал детали должен соответствовать служебному назначению детали.

Анализ технологичности целесообразно проводить в следующей последовательности:

Конечная цель технологического анализа конструкции – оценка предложений по ее изменению и выявление конструкторских ошибок.

Вопросы для самоконтроля

Вид заготовки оказывает большое влияние на себестоимость изготовления деталей машин. При выборе методов получения исходных заготовок следует учитывать потери металла, связанные с этими методами.

Установлено, что при получении исходных заготовок литьем из различных материалов потери металла составляют 35. 54%, а при изготовлении методами пластического деформирования эти потери уменьшаются на 5. 37%.

Отходы металла в стружку при последующей обработке заготовок резанием, в свою очередь зависят от метода получения исходной заготовки. Общие потери металла при изготовлении деталей в значительной мере зависят от их конфигурации, от точности размеров и формы, а также от шероховатости поверхности исходных заготовок, так как все эти параметры непосредственно влияют на величину припуска на механическую обработку.

Например, в процессе получения поковок на молотах потери металла составляют в среднем 23%, на прессах - 18%. При дальнейшей обработке поковок резанием отход металла в стружку составляет 30. 34%.

Таблица 1. Отход металла в стружку для разных видов заготовок

Таким образом, в процессе получения исходной заготовки на штамповочных молотах и прессах и последующей ее обработки резанием общие потери металла могут достигать 40. 50%.

Выбор метода получения исходных заготовок в значительной степени определяется размерами программного задания и техническими возможностями заготовительных цехов предприятия, а также возможностями получения прогрессивных исходных заготовок от специализированных предприятий.

Применение прогрессивных исходных заготовок с малыми припусками на обработку во всех случаях обеспечивает снижение трудоемкости и себестоимости последней, однако дополнительные затраты на оснащение заготовительных цехов окупаются только при достаточных размерах программного задания.

Заготовки из проката. Для изготовления деталей используется сортовой и фасонный прокат обычной и повышенной точности, а также калиброванные прутки.

Изготовление деталей может производиться непосредственно из прутка или после предварительной резки его на штучные заготовки, которая производится на токарных станках резцами или на специальных станках резцами или абразивными кругами, на механических ножовках а также на станках для электрофизической обработки.

Обработке заготовок из проката может предшествовать правка прутков или отрезанных штучных заготовок на специальных рихтовочных станках.

Для деталей типа тел вращения, которые обрабатываются по всему контуру, применяется прокат обычной точности (12 квалитет).

При целесообразности обработки валов по наибольшему диаметру на бесцентрово-шлифовальных станках, а также для деталей обрабатываемых на револьверных станках или прутковых автоматах применяют прокат повышенной точности (8. 11 квалитет) или калиброванные прутки.

Заготовки из проката целесообразно применять для изготовления деталей типа валов, втулок и дисков сравнительно несложной конфигурации с небольшим перепадом диаметров и при пониженной серийности производства.

Одним из средств экономии материала является применение специального проката, форма которого максимально приближена к форме изделия и требует минимальной обработки. Отходы металла в стружку при этом составляют всего 5. 10%.

Кованые и штампованные заготовки. Свободной ковкой на молотах и прессах можно получить поковки из углеродистых и легированных сталей простой конфигурации массой до 25О кг в условиях единичного и мелкосерийного производств.

Ковкой на молотах и прессах с подкладными штампами можно получать поковки с конфигурацией средней сложности массой до 100 кг в условиях мелкосерийного производства.

Оба этих метода характеризуются сложностью автоматизации цикла получения заготовки.

Ступенчатые заготовки деталей типа тел вращения диаметром до 100 мм в условиях серийного производства можно получать ковкой на радиально-ковочных ротационных машинах с точностью 0,1. 0,6 мм при горячей и 0,04. 0,4 мм при холодной ковке.

При этом в зависимости от конфигурации и размеров заготовки и серийности производства может быть использовано различное кузнечно-прессовое оборудование.

В целях получения заготовок высокой точности может назначаться чеканка.

Высокопроизводительным и экономичным является метод получения заготовок диаметром до 30 мм холодной высадкой на автоматах, обеспечивающий точность размеров 7. 9 квалитета и шероховатость поверхности = 2,5. 4 мкм. Применение его в серийном и массовом производствах позволяет резко уменьшить объем механической обработки.

Литые заготовки. Литье в землю применяется для заготовок деталей сложной конфигурации без ограничения по массе из чугуна, стали, цветных и специальных сплавов.

Точность отливок 16 квалитета с шероховатостью поверхности = 32. 64мкм.

Литье в оболочковые формы. (для отливок массой до 100 кг) в серийном и массовом производствах обеспечивает значительное приближение заготовки по форме и размерам к готовой детали и при снижении объема механической обработки. При этом достигается точность размеров 12. 13 квалитета и шероховатость поверхности = 4. 8мкм.

Литьем по выплавляемым моделям можно получать заготовки сложной конфигурации массой до 300 кг с точностью 11. 12 квалитет при шероховатости поверхности = 4. 8 мкм.

В серийном и массовом производствах литьем в кокиль можно получить отливки массой до 500 кг с точностью 12. 14 квалитета и шероховатостью поверхности = 4. 16 мкм. Способ является весьма производительным и обеспечивает значительную экономию металла.

Заготовки из цветных сплавов в крупносерийном и массовом производствах получают литьем под давлением. Масса заготовок до 2О кг. Точность заготовки 8. 12 квалитет при шероховатости поверхности =1,25. 4 мкм.

Если по условиям производства заготовка может быть получена штамповкой или литьем, то предпочтение отдают литью, что обеспечивает уменьшение механической обработки заготовки на 15. 50%.

Сложные фасонные заготовки рационально расчленять на простые части, которые изготавливаются прогрессивными способами штамповки и литья. Затем эти части соединяются сваркой или пайкой. Это обеспечивает уменьшение массы заготовки и повышение коэффициента использования материала.

Методами порошковой металлургии получают заготовки из любых материалов, из металлов в любых соотношениях отдельных компонентов, в том числе из металлов, не смешивающихся в расплавленном состоянии, или из смеси металлов и неметаллов. Заготовки прессуют из порошков в прессформах и затем спекают в печах при температуре ниже точки плавления основной компоненты.

Этим заготовкам можно придавать требуемые свойства при высокой точности размеров и высоком коэффициенте использования материала. Форма заготовки максимально приближена к форме готовой детали поэтому объем последующей механической обработки незначителен.

Главным при выборе заготовки является обеспечение заданного качества готовой детали при ее минимальной себестоимости.

В действующем производстве учитываются возможности заготовительных цехов (наличие соответствующего оборудования), плановые сроки подготовки производства (проектные работы, изготовление штампов, моделей, прессформ).

Окончательное решение о методе получения заготовки принимается на основании технико-экономического расчета. то есть расчета себестоимости заготовительных процессов и процессов механической обработки. К исполнению принимается вариант экономически наиболее выгодный.

Вопросы для самоконтроля

На начальной стадии разработки технологического процесса составляется перечень технологических переходов, которые могут быть применены для достижения конечной точности и качества поверхностей.

Между рабочим чертежом и технологическим процессом существует тесная связь, так как каждому методу обработки соответствуют вполне определенные достижимые точность и качество поверхности.

Выбор метода окончательной обработки облегчается использованием точностных характеристик различных технологических методов. Но так как каждому методу обработки соответствует оптимальное значение припуска, то всегда можно указать метод предшествующей обработки.

Например. Обработать ступень вала Æ15h7 при использовании в качестве исходной заготовки проката. Тогда рациональная последовательность технологических переходов будет: 1) черновое точение; 2) чистовое точение; 3) шлифование.

Черновое точение необходимо для получения требуемой формы детали, а чистовое точение и шлифование - для получения требуемой точности.

Количество и структура переходов зависят от вида заготовки. Так в приведенном примере при использовании в качестве исходной заготовки калиброванного прутка достаточно ограничиться одним переходом – шлифованием.

Таким образом, конструктивные формы и точность исходной заготовки предопределяют содержание первого технологического перехода.

Определив первый и последний (окончательный) переход устанавливают необходимость применения и вид промежуточных переходов.

Вопросы для самоконтроля

Под технологическим маршрутом изготовления детали понимается последовательность выполнения технологических операций.

Разработка маршрута обработки это задача многовариантная: маршрут зависит от конфигурации детали, ее размеров, требований точности, программы выпуска, наличия оборудования на предприятии, вида заготовки и других факторов.

В общем случае при разработке маршрута изготовления целесообразно придерживаться следующих рекомендаций.

1. Выявить необходимость расчленения процесса обработки на стадии: черновая, чистовая и отделочная обработка.

2. Черновую обработку целесообразно отделить от чистовой, чтобы уменьшить влияние деформаций заготовки на конечную точность обработки. Для жесткой заготовки возможно совмещение черновой и чистовой обработки.

3. Каждая последующая операция или переход должна повышать точность и качество поверхностей.

4. Сначала обрабатываются менее точные поверхности.

5. Операции, на которых возможен брак, выполняют ранее.

6. Отделочную обработку выполняют в конце процесса.

7. Если поверхности связаны требованием точности взаимного положения, то они должны обрабатываться с одного установа.

8. Образование таких элементов как зубья зацеплений, резьба, шлицы, пазы, отверстия и т.п. целесообразно выделить в отдельные операции, так как их формирование более производительно и точнее можно осуществить на специальных станках (зубообрабатывающих, резьбофрезерных, сверлильных и т.д.).

9. На первой операции обрабатываются поверхности, которые в дальнейшем будут использоваться в качестве технологических баз.

10. Намеченный технологический маршрут обработки оформляется в виде операционных эскизов с указанием схем базирования и закрепления. На эскизах обрабатываемые поверхности изображаются жирными линиями, а все остальные - тонкими. На обрабатываемых поверхностях указываются получаемые размеры и допуски на них.

11. В маршрут обработки включают второстепенные операции такие как зачистка заусенцев, промывка, обезжиривание, контроль и т.п.

12. Операция термической обработки выполняют перед финишными операциями.

Вопросы для самоконтроля

Разработка операций ведется в следующей последовательности:

Выбор структуры операции осуществляют на основе принципов концентрации и дифференциации операций. Концентрацией операций называют соединение нескольких простых переходов в одну сложную операцию. дифференциацией операций называют разделение сложной операции на несколько более простых.

При концентрации операций сокращается число установов, широко используется многоинструментная обработка, многоместная обработка: Это дает возможность снизить вспомогательное время, повысить точность и производительность обработки, сокращается число операций, что упрощает календарное планирование и управление процессом производства. Однако возрастают требования к точности станка и квалификации рабочего, оборудование слабо используется по своим технологическим возможностям и по мощности.

При дифференциации операций снижаются требования к оборудованию (оно становится более простым конструктивно и более дешевым), оно полнее используется по своим технологическим возможностям и по мощности. Однако при этом увеличивается количество операций, что усложняет планирование и управление производством.

В настоящее время применяются оба принципа: в единичном производстве применяют принцип концентрации операций, а в крупносерийном и массовом производствах - принцип дифференциации. В среднесерийном производстве применяют оба принципа: концентрация операций предусматривается для обработки на станках с ЧПУ и на агрегатных станках и автоматах, а дифференциация - на переменно - поточных линиях групповой обработки.

Структуру операции можно подразделить по нескольким признакам:

Различное сочетание этих признаков образует различные структуры операций. На рисунках 9.11…9.17 даны примеры различных структур операции.

Рисунок 9.16 – Схема многоместной параллельно-последовательной обработки с одновременной установкой заготовок

Выбор средств технологического оснащения. Правила выбора технологического оборудования регламентируются ГОСТ 14.304-73. При выборе станка необходимо определить его тип и модель, а также завод-изготовитель. Технологические возможности станка являются основой для выбора типа станка.

Рисунок 9.17 – Схема многоместной

обработки заготовок на непрерывно

вращающемся столе

При выборе модели руководствуются следующими рекомендациями:

Выбор приспособлений. Для качественного изготовления деталей используют приспособления, которые способствуют повышению производительности труда, облегчению условий труда, обеспечению полной взаимозаменяемости на сборке, возможности использования наличного парка оборудования, сокращению сроков освоения производства. В ряде случаев без применения приспособлений невозможно осуществление операции.

При выборе приспособлений особое значение имеет обеспечение принятой схемы базирования, что позволяет снизить погрешность установки.

Выбор станка предопределяет и выбор применяемых при обработке приспособлений. Необходимо всегда стремиться использовать имеющиеся на предприятии приспособления.

Эффективность выбора приспособлений должна оцениваться по результатам ее внедрения на основе сопоставления фактических затрат с плановыми.

Выбор режущего инструмента. Процесс резания должен осуществляться с максимальной производительностью при соблюдении заданной точности размеров и качества поверхностей.

Решающим фактором для повышения производительности труда является скорость резания, которая в свою очередь зависит от стойкости режущего инструмента.

При выборе режущего инструмента всегда необходимо стремиться использовать нормализованный инструмент, как наиболее простой и дешевый Специальный режущий инструмент используют, когда обработка нормализованным инструментом невозможна или малоэффективна

При выборе режущего инструмента учитывают:

Выбор средств измерения. Под средствами измерения понимают устройства, при помощи которых сравнивают измеряемую величину с единицей измерения. Основные требования, предъявляемые к средствам измерения – это точность, производительность и стоимость. Выбор средств измерения зависит от сложности формы измеряемой детали, характера измеряемых параметров и типа производства.

При больших объемах производства растут потери от брака. Поэтому в этом случае целесообразно применение механизированных и автоматизированных средств контроля..

Существует две формы контроля: пассивный и активный. Пассивный контроль применяется для контроля уже изготовленных деталей или узлов. Он оправдывает себя при нестабильном производстве, когда возможны случаи появления брака, а также в единичном и мелкосерийном производствах. Операции пассивного контроля оторваны от операций обработки и поэтому не могут быть использованы непосредственно для воздействия на технологический процесс.

Контроль осуществляемый в процессе обработки называют активным. Наиболее низкая степень автоматизации активного контроля - непрерывное измерение обрабатываемой поверхности с помощью показывающего прибора. Слежение за размером при этом осуществляет рабочий. Более высокая степень автоматизации - автоматическое управление рабочими органами станка по результатам измерения. Таким образом активный контроль направлен на профилактику брака.

Использование контрольных приспособлений обеспечивает объективность контроля, значительно сокращает время контроля.

Во всех случаях выбора средств контроля необходимо учитывать экономическую целесообразность его применения.

Выбор режимов резания. Режимы резания определяются глубиной резания t, подачей s и скоростью резания v.

При черновой обработке глубину резания назначают равной величине припуска на обработку.

Подача устанавливается максимально допустимой, При черновой обработке она ограничивается прочностью и жесткость элементов технологической системы: станок - приспособление - инструмент - заготовка, а при чистовой и отделочной - точностью размеров и шероховатостью обрабатываемой поверхности. Определенная расчетом или по нормативным данным подача корректируется по паспортным данным станка. При этом принимается ближайшее меньшее паспортное значение подачи.

Выбирают период стойкости режущего инструмента в зависимости от типа и размера инструмента, характеристики обрабатываемой заготовки и условий работы инструмента. Средние значения периодов стойкости инструмента даются в нормативах.

Скорость резания зависит от выбранной глубины резания, подачи, материала заготовки и режущей части инструмента, стойкости режущего инструмента, геометрии режущей части инструмента и других факторов.

Выбранная по нормативным данным или определенная расчетом по формулам теории резания скорость резания должна быть согласована с паспортными данными станка. Частота вращения заготовки (или инструмента) равна:

где v - расчетная скорость резания, м/мин;

D - диаметр обрабатываемой поверхности.

Принимают по паспортным данным станка ближайшую меньшую частоту вращения nф и определяют фактическую скорость резания:

Рисунок 9.18 – Схема для определения расчетной

длины обработки

Длину берут из технологического эскиза обработки поверхности. Величины . и определяют по нормативам. Величина в отдельных случаях может быть определена и расчетным путем (Рисунок 9.18).

Вспомогательное время – это время затрачиваемое на выполнение вспомогательных переходов: управление станком, подвод и отвод инструмента, установка, закрепление и снятие заготовки, контроль детали.

Время обслуживания рабочего места – это время затрачиваемое исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Обслуживание рабочего места подразделяют на организационное и техническое. Затраты времени на техническое обслуживание предусматривают выполнение работ на смену затупившегося инструмента, на регулировку и подналадку станка и т.п. Время на организационное обслуживание состоит из затрат времени на уход за рабочим местом: опробование и осмотр станка, получение инструмента, чистку и смазку оборудования, уборку стружки и т.п. Время обслуживания рабочего места часто устанавливается в процентах от оперативного времени.

Время перерывов на отдых и личные потребности определяют по нормативам в процентах от оперативного времени.

Подготовительно-заключительное время это время, затрачиваемое исполнителем на ознакомление с предстоящей работой и на подготовку средств технологического оснащения к выполнению операции и приведения последних в порядок после выполнения этой операции: получение из архива технологической документации и сдача ее в архив, получение заготовок, получение, установка приспособлений, их снятие и сдача после обработки партии и т.п. Подготовительно-заключительное время назначается по нормативам.

Вопросы для самоконтроля

Технико-экономическая эффективность технологических процессов обработки деталей оценивается технико-экономическими показателями.

Номенклатура технико-экономических показателей, используемых для оценки качества разработанного технологического процесса выбирается в каждом конкретном случае исходя из целей и задач проектирования. Наиболее часто используются следующие показатели.

¨ технологическая себестоимость ;

¨норма штучного или штучно-калькуляционного времени;

¨коэффициент использования станка по основному времени

¨коэффициент загрузки оборудования