Рейтинг: 4.6/5.0 (1852 проголосовавших)

Рейтинг: 4.6/5.0 (1852 проголосовавших)Категория: Инструкции

Сущность метода электроэрозионной обработки заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331–82).

Принцип электроэрозионной обработки основан на разрушении и удалении материала термическим и механическим действием импульсного электрического газового разряда, направленного на обрабатываемый участок заготовки, находящейся в среде жидкости.

1 – электроэрозионный станок;

2 – заготовка;

3 – ванна с рабочей жидкостью;

4 – электрод-инструмент;

5 – пиноль;

6 – устройство управления;

7 – эрозионная лунка;

8- продукты эрозии;

9 – газовый пузырь;

10 – плазменный канал разряда;

11 – генератор импульсов.

Рисунок 1 – Схема электроэрозионной обработки:

При сближении электрода- инструмента и заготовки ( рис. 1 ), погруженных в рабочую жидкость (диэлектрик или слабый электролит), под действием импульсного напряжения генератора, между ними инициируются разряды.

Электрический разряд представляет собой высококонцентрированный в пространстве и во времени импульс электрической энергии, преобразуемой в тепловую между электродом-инструментом и электродом-заготовкой.

После пробоя образуется разрядный канал, окруженный газовым пузырем, причем оба расширяются по мере развития разряда.

При бомбардировке поверхности электродов электронами и ионами разряда происходит концентрированное тепловыделение, вызывающее появление лунок с расплавленным металлом, часть которого перегрета и может испаряться.

В зависимости от вида применяемых разрядов, их параметров и способов генерирования, взаимосвязи генератора и нагрузки, а также рабочей среды электроэрозионная обработка может быть подразделена на четыре основных разновидности:

Классификация основных видов электроэрозионной обработки (по ГОСТ 25331–82) приведена в табл. 1 и рис.4 .

Таблица 1. Классификация основных видов электроэрозионной и электроконтактной обработки

Примеры видов обработок при вырезании

Рисунок 4 – Основные виды электроэрозионной обработки:

а, б, в – отрезка; г, д – прошивание; е, ж– объемное копирование; з, и– шлифование; к, л – вырезание; м – обработка вращающимся электродом; н – обработка винтовых поверхностей

Рисунок 5 – Рабочие зоны станков электроискровой обработки (а), электроэрозионного шлифования (б), электроконтактного выглаживания (в) и анодно-механической обработки (г)

Схемы основных видов электроэрозионной обработки приведены на рисунке 4.

Электроэрозионная обработка основана на физическом явлении, заключающемся в направленном выбрасывании электронов под действием происходящего между электродами электрического импульсного заряда ( рис. 5, а ).

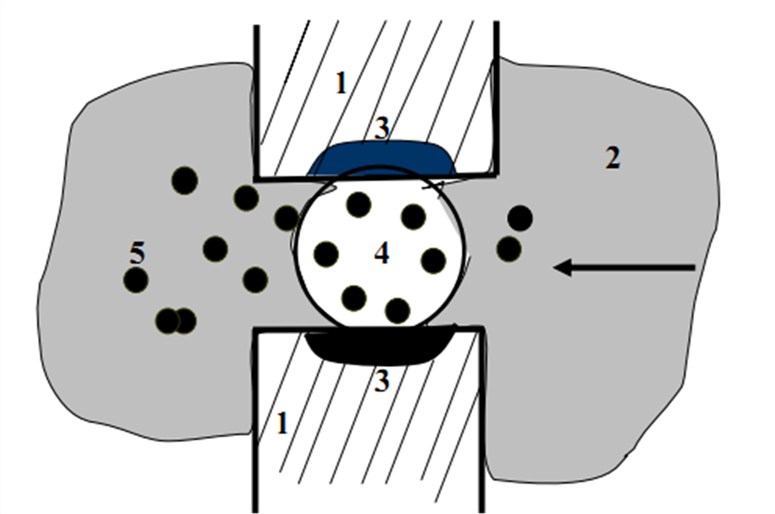

При сближении двух электродов 1 и 2 и подключении к ним напряжения, достаточного для пробоя образовавшегося межэлектрического промежутка, возникает электрический заряд в виде узкого проводящего столба с температурой, измеряемой десятками тысяч градусов. У основания этого столба наблюдается разрушение (оплавление, испарение) материала электродов. Жидкая среда обеспечивает возникновение динамических сил, необходимых для удаления разрушаемого материала. Охлаждая электроды, жидкость стабилизирует процесс.

Наиболее часто в качестве среды применяют трансформаторное масло, керосин.

Купил по цене лома,вот такой штатив. И давно болела голова что делать с ним. Как говорится время подошло.Всё это делается для того чтоб, в гаражных условиях можно было сделать маленькие кокили. Но чтоб добиться хороших результатов надо хорошо работать и упорно стараться.

Сам штатив. Приступил к изготовлению головки. Головка состоит из эл. катушки,ярмо и демпферное устройство.

Нижняя часть головки,с двумя винтами,для крепления мягкой вставки и электрода. Верхняя часть головки состоит из П образной скобой с болтом для регулировки пружин. Ярмо до середины катушки состоит из железа а продолжение из текстолита. В конце шайба и между шайбой две пружины.

Головка в сборе. Вдоль ярма в железной части сделан паз,в который завинчиваем стопор.

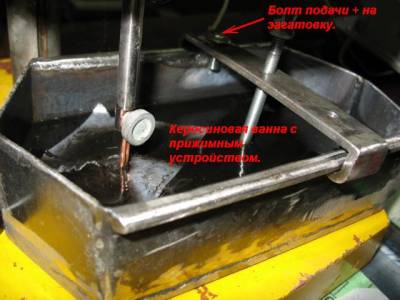

В нижней части станины сделал ванночку для керосина. Собирал по этой схеме. Но конденсатор который стоит между рабочими электродами подбирается во время работы. Его ёмкость зависит от многих факторов.

Электрическую схему собрал в таком корпусе. Но на всякий случай всё поместил в левую часть шкафчика. Оставил половину пустого места,для электронного генератора на будущее.

Чтоб проверить станок из бронзы сделал вот такой электрод. Готовый электрод.

Оставленный след. Далеко до совершенства,но будем работать над этим.

Такое должно получится только с электронным генератором.

1. Сущность и назначение электроэрозионной обработки

Электроэрозия - это разрушение поверхности изделия под действием электрического разряда. Основателями технологии являются советские ученые-технологи Б.Р. Лазаренко и Н.И. Лазаренко.

Электроэрозионная обработка (ЭЭО) широко применяется для изменения размеров металлических изделий - для получения отверстий различной формы, фасонных полостей, профильных канавок и пазов в деталях из твердых сплавов, для упрочнения инструмента, для электропечатания, шлифования, резки и др.

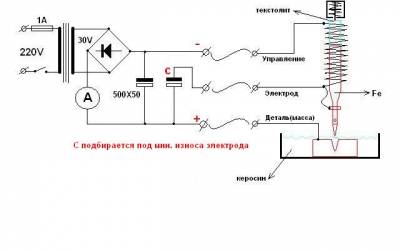

Рис. 1.9. Схема электроэрозионной обработки материалов: 1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - среда, в которой производится разряд, 4 - конденсатор, 5 - реостат, 6 - источник питания, 1р - режим электроискровой обработки, 2р - режим электроимпульсной обработки

Схема электроэрозионной обработки материалов приведена на рис. 1.9. Схема запитывается импульсным напряжением разной полярности, что соответствует электроискровому режиму (1р) и электроимпульсному режиму (2р). Напряжение питания заряжает конденсатор (4), параллельно которому включен разрядный промежуток между электродом-инструментом (1) и обрабатываемой деталью (2), которые помещены в жидкость с низкой диэлектрической проницаемостью. Когда напряжение на конденсаторе превысит потенциал зажигания разряда, происходит пробой жидкости. Жидкость нагревается до температуры кипения и образуется газовый пузырь из паров жидкости. Далее электрический разряд развивается в газовой среде, что приводит к интенсивному локальному разогреванию детали, приповерхностные слои материала плавятся и продукты расплава в виде шариков застывают в проточной жидкости и выносятся из зоны обработки.

2. Стадии электроэрозионной обработки Режим электроискровой обработки

Обрабатываемая деталь является анодом (+), то есть в данном случае деталь обрабатывается электронным потоком, то есть работает электронный стример, расплавляя объем анода-детали в виде лунки. Для того чтобы ионный поток не разрушал электрод-инструмент, используются импульсы напряжения длительностью не более 10 -3 с. Электроискровой режим используется для чистовой, точной обработки, поскольку съем металла в данном случае небольшой.

Режим электроимпульсной обработки

Обрабатываемая деталь является катодом, то есть на нее подается отрицательный импульс длительностью больше 10 -3 с. При электроимпульсной обработке между электродами зажигается дуговой разряд и обработка деталей ведется ионным потоком. Данный режим характеризуется большой скоростью съема металла, превышающей производительность электроискрового режима в 8-10 раз, но при этом чистота обработки существенно хуже. При обоих режимах в качестве рабочей жидкости, как правило, используется керосин или изоляционные масла.

3. Физика электроэрозионной обработки

Явления, происходящие в межэлектродном промежутке, весьма сложны и являются предметом специальных исследований. Здесь же будет рассмотрена простейшая схема удаления металла из области обработки посредством электрической эрозии.

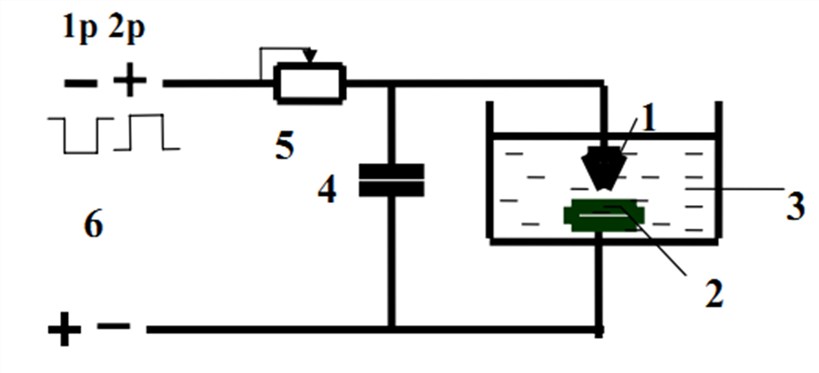

Как показано на рис. 1.10, к электродам 1 подведено напряжение, которое создает электрическое поле в межэлектродном промежутке. При сближении электродов на критическое расстояние, возникает электрический разряд в виде проводящего канала. Для повышения интенсивности разряда электроды погружают в диэлектрическую жидкость 2 (керосин, минеральное масло и др.) На поверхности электродов имеются микронеровности различной величины. Напряженность электрического поля будет наибольшей между двумя наиболее близкими друг к другу выступами на поверхности электродов, поэтому именно здесь возникают проводящие мостики из примесных частиц жидкости. Ток по мостикам нагревает жидкость до испарения и образуется газовый пузырь (4), внутри которого и развивается мощный искровой или дуговой разряд, сопровождающийся ударной волной. Возникают потоки электронов и ионов (положительные и отрицательные стримеры), которые бомбардируют электроды. Образуется плазменный канал разряда. Благодаря высокой концентрации энергии в зоне разряда температура достигает тысячи и десятков тысяч градусов. Металл на поверхности электродов плавится и испаряется. Капли расплавленного металла в результате движения потока жидкости в рабочей зоне выбрасываются за пределы электродов и застывают в окружающей электроды жидкости в виде мелких частиц сферической формы (5).

От взаимодействия жидкости с участками электродов, нагретых до температуры 100-400 0С, на границах плазменного канала разряда происходит пиролиз диэлектрической жидкости. В результате в жидкости образуются газы, а также асфальтосмолистые вещества. Из газовой среды выделяется углерод, отлагающийся на нагретых поверхностях электродов в виде тонкой пленки кристаллического графита. В месте действия импульса тока на поверхностях электродов остаются небольшие углубления - лунки, образовавшиеся вследствие удаления разрядом некоторого количества металла.

В табл. 1.2 приведена зависимость величины эрозии стального электрода от энергии и длительности одиночного импульса.

Зависимость величины эрозии стального электрода (анода) от энергии и длительности одиночного импульса

Рис. 1.10. Режим электроэрозионной обработки: 1 - электроды, 2 - жидкость, 3 - лунки, 4 - газовый пузырь, 5 - продукты эрозии

После разряда в течение некоторого времени происходит остывание столба канала и деионизация вещества плазмы в межэлектродном промежутке. Электрическая прочность межэлектродного промежутка восстанавливается. Время деионизации жидкого диэлектрика составляет 10 6 -10 -2 с. Следующий разряд обычно возникает уже в новом месте, между двумя другими ближайшими точками электродов.

Длительность интервалов между импульсами должна быть достаточной для удаления из зоны разряда продуктов эрозии, а также газового пузыря, являющегося главным препятствием для возникновения следующего разряда. В связи с этим частота разрядов с возрастанием их энергии снижается.

Так происходит до тех пор, пока разряды не удалят с поверхности электродов все участки металла, которые находятся на расстоянии пробоя при величине приложенного напряжения. Когда расстояние между электродами превысит пробивное, для возобновления разрядов электроды должны быть сближены. Обычно электроды сближают в течение всего времени обработки так, чтобы электрические разряды не прекращались.

Параметры рабочих импульсов. Основными параметрами электрических импульсов, подаваемых на межэлектродный промежуток, являются их частота повторения, длительность, амплитуда и скважность, а также форма, определяющие максимальную мощность и энергию. Форма и параметры импульсов оказывают существенное влияние на износ электрода-инструмента, производительность и шероховатость обработанной поверхности.

Обозначим частоту повторения импульсов, т. е. их число в секунду, через f. Тогда Т = 1/f будет являться периодом. Он определяет промежуток времени, через который следует очередной импульс.

Импульс характеризуется амплитудным значением (или амплитудой) напряжения и тока Um и Im. Это максимальные значения, которые приобретают напряжение и ток за время импульса. При электроэрозионной обработке амплитуда напряжения изменяется от нескольких вольт до нескольких сотен вольт, а амплитуда тока от доли ампера до десятков тысяч ампер. Диапазон скважностей импульса при электроэрозионной обработке заключен в пределах от 1 до 30.

Полярный эффект и полярность импульса. Высокая температура в канале разряда и происходящие динамические процессы вызывают эрозию обоих электродов. Повышение эрозии одного электрода по сравнению с другим электродом называется полярным эффектом. Полярный эффект определяется материалом электродов, энергией и длительностью импульсов, знаком подведенного к электроду потенциала.

Процессы изменения напряжения и тока имеют колебательный характер относительно их нулевого значения. При электроэрозионной обработке принято считать рабочей или прямой полярностью импульса ту его часть, которая вызывает наибольший эффект эрозии обрабатываемой заготовки, а обратной - часть импульса, вызывающую усиленную эрозию электрода-инструмента. Обрабатываемую заготовку присоединяют к тому полюсу, эффект эрозии которого в данных условиях больше. К противоположному полюсу присоединяют электрод- инструмент. Например, при коротких импульсах электроискровой обработки энергия преимущественно поступает на анод, в качестве которого здесь следует использовать заготовку (прямая полярность). При увеличении длительности импульсов наступает перераспределение теплового потока на электродах. Это приводит к тому, что при определенных режимах электроимпульсной обработки эрозия анода становится меньше, чем эрозия катода. В этом случае следует применять обратную полярность, используя заготовку в качестве катода.

Электроэрозионная обрабатываемость. Эффект эрозии различных металлов и сплавов, производимый одинаковыми по своим параметрам электрическими импульсами, различен. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью.

Различное влияние импульсных разрядов на металлы и сплавы зависит от их теплофизических констант: - температур плавления и кипения, теплопроводности, теплоемкости. Если принять электроэрозионную обрабатываемость стали за единицу, то электроэрозионная обрабатываемость других металлов (при тех же условиях) может быть представлена в следующих относительных единицах: вольфрам - 0,3; твердый сплав - 0,5; титан - 0,6; никель - 0,8; медь - 1,1; латунь - 1,6; алюминий - 4; магний - 6 (указанные данные справедливы только при конкретных условиях: энергия импульса 0,125 Дж, длительность 1.4-10 -5 с, частота 1200 1/с, амплитуда тока 250 А).

Рабочая среда. Большинство операций при электроэрозионной обработке производят в жидкости. Она обеспечивает условия, необходимые для удаления продуктов эрозии из межэлектродного промежутка, стабилизирует процесс, влияет на электрическую прочность межэлектродного промежутка. Жидкости, пригодные для электроискровой обработки, должны обладать соответствующей вязкостью, электроизоляционными свойствами, химической устойчивостью к действию разрядов.

С повышением частоты импульсов и снижением рабочего тока стабильность рабочего процесса ухудшается. Это вызывает необходимость увеличить скважность импульсов. Применение прямоугольных импульсов существенно повышает производительность.

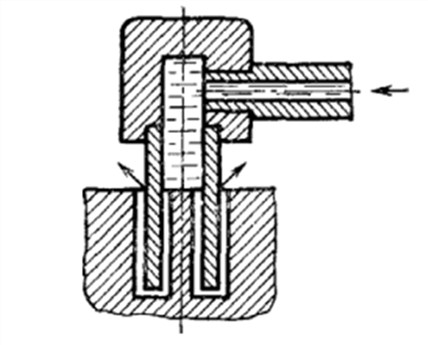

Производительность обработки можно повысить, если применять принудительное удаление продуктов эрозии из межэлектродного промежутка. Для этого в межэлектродный промежуток под давлением нагнетают жидкость (рис. 1.11).

Рис. 1.11. Схема подвода жидкости в межэлектродный промежуток через полый электрод при прошивании отверстия

Хорошие результаты дает наложение вибраций на электрод-инструмент, а также вращение одного или обоих электродов. Давление жидкости зависит от глубины отверстия и величины межэлектродного промежутка. Вибрации особенно необходимы при электроискровой обработке глубоких отверстий малого диаметра и узких щелей. Большинство электроэрозионных станков снабжено специальной вибрационной головкой.

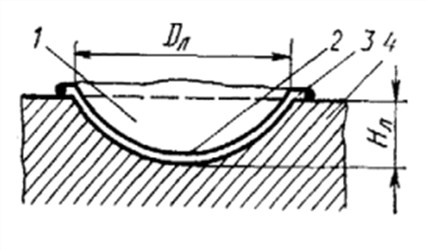

Качество поверхности и точность обработки. Металл электродов подвергается хотя и локальному, кратковременному, но весьма интенсивному электротермическому воздействию. Наивысшая температура существует на обрабатываемой поверхности и быстро уменьшается на некотором расстоянии от поверхности. Большая часть расплавленного металла и его паров удаляется из зоны разряда, но некоторая часть остается в лунке (рис. 1.12). При застывании металла на поверхности лунки образуется пленка, по своим свойствам отличающаяся от основного металла.

Рис. 1.12. Лунка, полученная в результате воздействия единичного импульса: 1 - пространство, оставшееся после выплавления металла; 2 - белый слой; 3 - валик вокруг лунки; 4 - обрабатываемая заготовка; БЛ, НЛ - диаметр и глубина лунки

Поверхностный слой в расплавленном состоянии активно вступает в химическое взаимодействие с парами и продуктами разложения рабочей жидкости, образующимися в зоне высоких температур. Результатом этого взаимодействия является интенсивное насыщение металла компонентами, содержащимися в жидкой среде, а также веществами, входящими в состав электрода-инструмента. Таким образом, в поверхностный слой могут быть внесены титан, хром, вольфрам и т. д. При электроэрозионной обработке стальных заготовок в среде, состоящей из жидких углеводородов (керосин, масло), поверхностный слой насыщается углеродом, т. е. образуются карбиды железа. Следовательно, при электроэрозионной обработке происходит упрочнение поверхности детали.

Интенсивный теплоотвод из зоны разряда через прилегающие к ней массы холодного металла и рабочую жидкость создает условия для сверхскоростной закалки, что одновременно с науглероживанием приводит к образованию очень твердого слоя. Закаленный поверхностный слой стали обладает повышенной стойкостью на истирание и меньшим, чем у нетермообработанной стали коэффициентом трения. Структура поверхностного слоя существенно отличается от структуры основного металла и схожа со структурой отбеленного слоя, возникающего на поверхности некоторых чугунов. Поэтому этот слой получил название «белый слой». Глубина белого слоя зависит от энергии импульсов, их длительности и теплофизических свойств обрабатываемого материала. При длительных импульсах тока большой энергии глубина белого слоя равна десятым долям миллиметра, а при коротких импульсах - сотым долям миллиметра и микронам.

Упрочнение поверхностного слоя металлов (электроэрозионное легирование). Одним из преимуществ электроискрового метода обработки материалов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки: твердость, износостойкость, жаростойкость и эрозионная стойкость. Эту особенность используют для повышения износостойкости режущего инструмента, штампов, пресс-форм и деталей машин, упрочняя металлические поверхности электроискровым способом.

При электроискровом легировании применяют обратную полярность (заготовка является катодом, инструмент - анодом) обработку производят обычно в воздушной среде и, как правило, с вибрацией электрода. Аппаратура, с помощью которой осуществляется процесс упрочнения, малогабаритна и очень проста в эксплуатации. Основные преимущества электроискрового способа нанесения покрытий заключаются в следующем: покрытия имеют большую прочность сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и их сплавов, но и их композиций. Процессы, происходящие при электроискровом упрочнении, сложны и являются предметом тщательных исследований. Сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит полярный перенос материала электрода на заготовку. Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с диссоциированным атомарным азотом воздуха, углеродом и материалом заготовки, образует диффузионный износоустойчивый упрочненный слой. При этом в слое возникают сложные химические соединения, высокостойкие нитриды и карбонитриды, а также закалочные структуры. По мнению специалистов, при электроискровом упрочнении в поверхностном слое, например, стали происходят процессы, приведенные в табл. 1.3.

Диссоциация атмосферного азота в разряде с образованием атомарного азота. Соединение азота с элементами поверхностного слоя и образование нитридов металлов (титана, хрома, железа и др.)

При электроискровом упрочнении микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа, высота микронеровностей обработанной поверхности до 2,5 мкм. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм.

4. Основные технологии электроэрозионной обработки металлов

Технологии размерной обработки металлических деталей.

Формообразование деталей электроэрозионным методом можно осуществить по следующим схемам.

1. Копирование формы электрода или его сечения. При этом обрабатываемый элемент заготовки по форме является обратным отображением рабочей поверхности инструмента. Данную операцию называют прошиванием. Существуют методы прямого и обратного копирования. При прямом копировании инструмент находится над заготовкой, а при обратном - под ней. Метод прошивания прост в исполнении, и он широко применяется в промышленности. На рис. 1.13 представлена схема электроэрозионной обработки методом копирования формы электрода- инструмента. По мере электроэрозионной обработки электрод (1) внедряется в деталь, обеспечивая копирование электрода.

2. Взаимное перемещение обрабатываемой заготовки и электрода- инструмента. При этой схеме возможны операции вырезания сложно- профильных деталей и разрезание заготовок электродами, электроэрозионного шлифования и растачивания деталей.

Рис. 1.13. Схема копирования формы электрода. 1 - электрод-инструмент, 2 - обрабатываемая деталь, 3 - жидкость, 4 - сосуд

Прошивание окон, щелей и отверстий. Эта операция осуществляется на универсальных станках. Электроэрозионным способом прошивают щели шириной (2,5-10) мм, глубиной до 100 мм. Для обеспечения удаления продуктов эрозии из межэлектродного промежутка, электрод-инструмент делают Т-образной формы или уменьшают толщину хвостовой части по сравнению с рабочей частью на несколько десятых долей миллиметра. Скорость прошивания щелей составляет (0,5-0,8) мм/мин, шероховатость обработанной поверхности - до 2,5 мкм.

Обработка деталей типа сеток и сит. Созданы электроэрозионные станки, позволяющие обрабатывать сеточные детали с числом отверстий до нескольких тысяч. Станки могут обрабатывать одновременно более 800 отверстий диаметром (0,2-2) мм в листах из коррозионно- стойких сталей, латуни и других материалов толщиной до 2 мм. Производительность обработки до 10000 отверстий в час.

Электроэрозионное шлифование. Это одна из разновидностей электроэрозионной обработки, которая используется для обработки высокопрочных заготовок из сталей и твердых сплавов. Удаление металла при этом происходит под воздействием импульсных разрядов между вращающимся электродом-инструментом и обрабатываемой заготовкой, а не в результате механического воздействия, как при абразивном шлифовании.

Сложноконтурная проволочная вырезка. Методы прямого и обратного копирования имеют существенный недостаток, заключающийся в необходимости использования сложных фасонных электродов- инструментов. Износ электродов отражается на точности изготовления деталей, поэтому одним электродом-инструментом удается изготовить не более 5-10 деталей.

Электроискровой метод сложноконтурной проволочной вырезки выгодно отличается от методов копирования тем, что здесь инструментом является тонкая проволока из меди, латуни или вольфрама диаметром от нескольких микрон до 0,5 мм, включаемая в электрическую схему как катод (см. рис. 1.14).

Рис. 1.14. Сложноконтурная проволочная вырезка. 1 - проволока, 2 - обрабатываемая деталь, 3 - направляющие ролики, 4 - устройство для регулирования скорости протяжки проволоки

Для устранения влияния износа проволоки на точность обработки, проволока перематывается с одной катушки на другую, что позволяет все новым элементам участвовать в работе. При перемотке осуществляется небольшой натяг. Возле обрабатываемой заготовки установлены ролики, ориентирующие проволоку относительно обрабатываемой детали. Сложноконтурная проволочная вырезка применяется при прецизионном резании заготовок, прорезании точных щелей, резании полупроводниковых материалов, обработке цилиндрических, конических наружных и внутренних поверхностей.

К основным достоинствам электроэрозионной обработки проволочным электродом-инструментом относится высокая точность и возможность широкой автоматизации процесса.

Электроконтактный способ обработки. Электроконтактная обработка материалов является разновидностью электроэрозионной обработки. Отличие ее состоит в том, что импульсы электрической энергии генерируются в результате взаимного перемещения электродов или прерывания электрического разряда при прокачке жидкости под давлением. Электроконтактную обработку можно проводить при постоянном и переменном токе, в воздухе или жидкости (вода с антикоррозионными добавками). При обработке электрод-инструмент и заготовку полностью погружают в жидкость либо подают жидкость в межэлектродный промежуток распылением. Обработку производят при значительных токах (до 5000 А) и напряжениях холостого хода источника питания 18-40 В. Электроконтактным методом производят получистовое точение тел вращения, чистовую резку, прошивание цилиндрических, фасонных отверстий и объемных полостей, фрезерование, шлифование. Электроконтактный метод особенно эффективен при обработке заготовок из труднообрабатываемых сталей и сплавов, а также чугунов высокой твердости, монокристаллов, материалов с высокими теплофизическими свойствами.

Принципиальная схема установки для электроконтактной обработки выглядит следующим образом. Заготовка и электрод-инструмент, имеющие ось вращательной симметрии и включенные в цепь с источником питания, после соприкосновения совершают вращательное движение друг относительно друга.

При соблюдении условий, необходимых для реализации электроэрозионных процессов, происходит съем металла с заготовки.

Упрочнение поверхностного слоя металла (электроэрозионное легирование)

Одним из преимуществ электроэрозионной обработки металлов является то, что при определенных условиях резко повышаются прочностные свойства поверхности заготовки. Эту особенность используют для улучшения износостойкости режущего инструмента, штампов, пресс-форм и т.д. При электроэрозионном легировании применяют обратную полярность (заготовка является катодом, инструмент - анодом) обработку производят обычно атомами инструмента-электрода в электроимпульсном режиме (см. рис. 1.15) в воздушной среде и, как правило, с вибрацией электрода.

Рис. 1.15 Схема электроэрозионного легирования: 1 - легирующий электрод-инструмент, 2 - легируемая деталь

Основные преимущества электроэрозионного легирования заключаются в следующем: покрытия имеют большую степень сцепления с материалом основы; покрываемые поверхности не требуют предварительной подготовки; возможно нанесение не только металлов и сплавов, но и их композиций.

Процессы, происходящие при электроэрозионном упрочнении, сложны и являются предметом тщательных исследований. Однако, сущность упрочнения состоит в том, что при электроискровом разряде в воздушной среде происходит перенос материала электрода на заготовку (см. рис. 1.15). Перенесенный материал электрода легирует металл заготовки и, химически соединяясь с ионами азота воздуха, углеродом и материалом заготовки, образует износоустойчивый упрочненный слой, состоящий из нитридов, карбонитридов и других закалочных структур.

При электроискровом легировании микротвердость белого слоя в углеродистых сталях может быть доведена до 230 МПа. Толщина слоя покрытия, получаемого на некоторых установках, составляет 0,003-0,2 мм. При упрочнении поверхности деталей машин (например, на установке ИЕ-2М) можно получить глубину слоя до 0,5-1,6 мм с микротвердостью 50-60 МПа (при упрочнении феррохромом).

Различают чистую обработку, которая соответствует высоким напряжениям и небольшим значениям токов короткого замыкания (до 20 А), и грубую (грубое легирование) при низких напряжениях 50-60 В и токах короткого замыкания свыше 20 А.

Работа на электроэрозионных станках. Подготовка электроэрозионных станков к работе заключается в установке заготовки и электрода-инструмента и выверке их взаимного расположения, подготовке ванны к работе и системы прокачки рабочей жидкости, выбору и настройке режимов генератора. Заготовку устанавливают и закрепляют непосредственно на столе станка или в приспособлении. Электрод-инструмент устанавливают хвостиком в шпиндель головки. При выверке используют индикаторы, оптические приборы, приспособления, позволяющие изменять положение инструмента по отношению к заготовке и угол наклона.

Осуществив выверку положения электрод-инструмента, заполняют ванну рабочей жидкостью, проверяют работу системы прокачки, устанавливают необходимое давление прокачки. Задают режим генератора импульсов (полярность, форма импульсов, скважность, частоту следования импульсов, средний ток), пользуясь соответствующими таблицами и номограммами. Изменение полярности напряжения генератора импульсов производится путем переключения на штепсельном разъеме токоподводов к станку. При работе с прямой полярностью (электроискровой режим) на электрод подается отрицательный потенциал, а на заготовку - положительный. Для работы с обратной полярностью (электроимпульсный режим) производят обратное переключение. Установку электрических параметров и режимов работы осуществляют с помощью переключателей, расположенных на панели пульта управления. Настраивают регулятор подачи, устанавливая рекомендуемое напряжение регулятора.

Электроэрозионный станок предназначен для вырезания металлических деталей сложной формы. Современное прошивное оборудование позволяет обрабатывать токопроводящий материал сразу по четырем осям, производить изделия любых форм даже из твердых сплавов, трудно поддающихся механической обработке.

Возможности электроэрозионных станков

электроэрозионный проволочный станок

Электроэрозионный станок справляется с выполнением сложных технологических задач:

Существует несколько разновидностей электроэрозионной обработки:

Первичная обработка болванки и снятие основных объемов материала происходит на токарном или фрезерном станке с ЧПУ. Принцип работы электроэрозионного оборудования в том, что металл обрабатывается разрядами тока, появляющимися между заготовкой и инструментом. В качестве резца используется натянутая проволока.

Генератор выпускает ток импульсами, не изменяя свойства рабочей среды. Когда между электродами появляется напряженность выше критической, формируется плазменный канал, разрушающий поверхность заготовки. Появляется маленькая выемка. Полярность тока подбирается таким образом, чтобы деталь разрушалась сильнее.

С целью снижения износа резца создаются униполярные электроимпульсы. В зависимости от длины импульса выбирается полярность, так как при небольшой продолжительности быстрее изнашивается отрицательный электрод, при повышенной — изнашивается катод. Фактически при обработке применяются оба принципа создания униполярных электроимпульсов: на болванку подают переменно положительный заряд и отрицательный. Вода уменьшает температуру инструмента (проволоки) и уносит продукты разрушения.

Под воздействием высокочастотных импульсов эрозия проходит равномерно по длине зазора, постепенно расширяя самое узкое место. Постепенно инструмент (проволоку) или деталь продвигают в необходимом направлении, увеличивая площадь воздействия. Обработать по этому принципу можно деталь из любого материала, пропускающего электричество.

Время обработки зависит от физических свойств материала (электропроводности, теплопроводности, температуры плавления). Чем быстрее выполняется работа, тем больше шероховатостей остается на поверхности. Наилучший эффект достигается путем многопроходной обработки с понижающейся мощностью импульсов.

Конструкция станкаОсновные элементы электроэрозионного станка:

схема искрового генератора

Основная сложность в изготовлении станка своими руками — это сборка искрового генератора. За некоторое время он должен скопить достаточное количество электроэнергии и залпом ее выбросить. Необходимо добиться наикратчайшего промежутка выброса тока, чтобы плотность его была как можно выше. Комплектующие для него можно своими руками вытащить из старого телевизора или купить.

схема самодельного станка: 1 — электрод; 2 — винт зажима электрода; 3 — винт зажима плюсового контакта; 4 — втулка направления; 5 — корпус из фторопласта; 6 — проем для притока масла; 7 — штатив

Конденсатор должен выдерживать от 320 В, с суммарной емкостью от 1 тыс. мкФ. Все детали собираются в заизолированном коробе из фторопласта. Из штыря заземления евророзетки можно сделать направляющую втулку для электрода. Его продвигают вперед по мере испарения, для чего расслабляется винт зажима. Штатив для установки всего устройства должен быть с регулируемой высотой. В отверстие для притока масла вставляется трубочка, а втулка направления прокапывает маслом по продольной линии электрода.

К электроду подключается привод (пускатель с катушкой 230В). Ход штока фиксирует глубину отверстия. Во время зарядки конденсаторов включается лампа, а шток пускателя удерживается внутри. Как только конденсаторы достаточно зарядились, лампа тухнет, шток продвигается вниз. Он прикасается к заготовке и происходит разряд в виде искры, цикл повторяется. Частота повторений зависит от мощности лампы.

При работе масло может воспламениться. Важно соблюдать меры безопасности! После всеъ этих действий, мы получим эрозионный станок, сделанный своими руками.

Видео демонстрирует возможности электроэрозионного станка:

Общая характеристика ЭЭО станков

Электроэрозионная обработка токопроводящих материалов в зависимости от вида применяемых импульсов электрической энергии, их параметров и способов генерирования, а также состава рабочей среды подразделяется на электроискровую, электроимпульсную и электроконтактную. По такому же принципу подразделяется и оборудование для выполнения этих технологических процессов.

По своему технологическому назначению станки для электроэрозионной обработки классифицируются как универсальные, специализированные и специальные. Наибольшее распространение получили универсальные копировально-прошивочные станки и станки для проволочной вырезки. Копировально-прошивочные станки изготовляются как в обычном исполнении, так и повышенной точности. Проволочные станки обычно выпускаются прецизионными. К электроконтактным станкам, применяемым для резки заготовок, очистки слитков и поковок, требование высокой точности не предъявляется. Они изготовляются в обычном исполнении.

Универсальные станки предназначены для выполнения разнообразных технологических операций на деталях широкой номенклатуры. Эти станки используются при обработке сложнопрофильных отверстий и щелей в фильерах и матрицах вырубных штампов; при обработке фасонных полостей пресс-форм, ковочных штампов и деталей сложной конфигурации из любых труднообрабатываемых токопроводящих материалов. Специализированные станки предназначены для обработки однотипных деталей различных размеров или для выполнения однотипных технологических операций.

На специальных станках может обрабатываться лишь одна деталь или однотипные детали.

Все электроэрозионные станки, в зависимости от массы и габаритных размеров заготовки, которая может быть обработана на станке, образуют размерный ряд электроэрозионных станков. Этот размерный ряд включает в себя станки, объединенные единством технологического процесса - электроимпульсным или электроискровым. Электроконтактные станки не включены в этот размерный ряд.

В соответствии с ГОСТ 15954-70 размерный ряд состоит из пяти типоразмеров электроэрозионных копировально-прошивочных станков с габаритными размерами столов: 125х200; 200х360; 400х630; 800х1120 и 1600X2000 мм.

Например, типичным представителем станков третьего типоразмера является универсальный копировально-прошивочный станок модели 4Е723 и его последующие модификации, выпускаемые Троицким станкостроительным заводом.

В настоящее время станкостроительные заводы выпускают все типоразмеры универсальных и специализированных электроэрозионных станков, которые постоянно модернизируются. Отдельные отрасли промышленности или предприятия для собственных нужд изготовляют специальные электроэрозионные станки, не имеющие широкого использования в промышленности. На этих станках обрабатываются детали специального назначения. Так, например, в автомобильной и автотракторной промышленности специальные станки применяются для прошивки отверстий малого диаметра в форсунках топливной аппаратуры.

В табл. 12 приведен перечень станков, выпускаемых станкостроительными заводами, даны технические характеристики и рекомендуемая область их применения. В таблицу не включены ранее выпускавшиеся Ленинградским карбюраторно-арматурным заводом специализированные станки (для прошивки отверстий малого диаметра) типов 159, 62, 150 и др. а также станки универсальные и специализированные копировально-прошивочные типов 18М2, 18МЗТ, 183 и др.

В комплект электроэрозионного оборудования входят: станок, непосредственно исполняющий технологическую операцию, генератор импульсного технологического напряжения, устройства подачи в станок рабочей среды и ее очистки, система отсоса из рабочей зоны станка выделяющихся газообразных продуктов разложения рабочей среды.

Сами станки состоят обычно из: станины (основания), стола с ванной, шпиндельной головки, пульта управления, системы подачи ЭИ на заготовку или заготовки на ЭИ, системы автоматического регулирования МЭП, подачи и очистки рабочей среды. Могут быть и другие компоновки станков. На ряде станков системы подачи и очистки рабочей среды выполнены в виде отдельных агрегатов.

Генераторы импульсов являются самостоятельными агрегатами и размещаются рядом со станком, а иногда встраиваются в него (обычно в специальных станках). Некоторые электроискровые проволочные вырезные станки не имеют систем подачи рабочей среды, ее очистки и отсоса газообразных продуктов, если обработка осуществляется методом погружения рабочего стола с обрабатываемой заготовкой в ванну с водой. Когда обработка производится в керосине, для вытяжки газообразных продуктов используется цеховая вентиляция.

В ряде станков, особенно крупных, для охлаждения рабочей среды устанавливаются теплообменники или системы регулирования температуры рабочей среды, поступающей в МЭП. Для очистки рабочей среды применяются специальные фильтрующие элементы или очистные агрегаты, которые могут обслуживать как отдельный станок, так и группу станков. В комплект станка, как правило, входят различные вспомогательные приспособления для установки и выверки ЭИ и электрода-заготовки относительно друг друга, для вращения электродов, вибрации и осцилляции ЭИ. Некоторые станкостроительные заводы поставляют со станком тумбы для размещения и хранения инструментов и приспособлений.

Основные требования к оборудованию для ЭЭО сводятся к обеспечению производительной обработки с требуемой точностью, шероховатостью поверхности и безопасностью работы. Конструкцией станка предусматривается защита работающих от поражения электрическим током, ожогов (вследствие воспламенения рабочей среды), получения травм от подвижных узлов и деталей станка, а также от отравления газообразными продуктами разложения рабочей среды.

Поскольку ЭИ электроэрозионного станка в отличие от режущего инструмента металлорежущего станка не имеет непосредственного контакта с обрабатываемой деталью, а работает через межэлектродный зазор, заполненный рабочей средой, то отсутствуют усилия, действующие на инструмент и обрабатываемую заготовку, возникающие в процессе резания. Это позволяет снизить металлоемкость станка за счет снижения жесткости его конструкции. Однако жесткость конструкции электроэрозионных станков должна быть достаточной для обеспечения необходимой точности обработки.

При работе электрокоррозионного станка, особенно с использованием импульсов с большой энергией, в МЭП развивается значительное импульсное давление. Это связано с взрывным характером протекающих в нем процессов. Короткие импульсные разряды, измеряемые миллисекундами, успевают довести в зоне разряда температуру до десятков тысяч градусов. Обрабатываемый металл и рабочая среда в зоне разряда разогреваются, расплавляются и испаряются с резким увеличением объема. Весь процесс протекает в очень малом объеме, но суммарные усилия, развивающиеся в межэлектродном промежутке, столь значительны, что могут вызвать вибрацию электродов. Если жесткость конструкции недостаточна, то это обстоятельство может привести к снижению точности обработки и далее к разрушению отдельных элементов конструкции станка.

Как видно из краткого описания конструкции электроэрозионных станков, эта группа металлообрабатывающих станков состоит из станка и ряда агрегатов, обслуживающих его. Эксплуатация такого комплекса оборудования требует от рабочего глубоких и прочных знаний, особой внимательности и четкого выполнения всех требований, оговоренных соответствующими документами. Такими документами являются руководство по эксплуатации и паспорт станка. Эти два документа могут быть объединены в один - «Руководство и паспорт станка», который имеет следующие разделы: назначение и область применения станка; упаковка, распаковка, транспортировка и установка станка; паспорт станка с указанием его модели, заводского номера и года выпуска, его технических характеристик и технических характеристик, входящих в комплект станка комплектующих изделий; комплектность поставки станка заказчику (наличие генераторов, приспособлений, фильтрующих элементов, насосной станции и т. д.); спецификация основных узлов станка и органов управления; краткое описание конструкции и работы станка; рекомендации по первоначальному пуску станка, проверке работы основных механизмов его и порядку работы на станке; техника безопасности при работе на станке; акт приемки станка отделом технического контроля завода.

Перед началом работы на станке необходимо тщательно ознакомиться с конструкцией станка и особенностями его эксплуатации, с порядком работы на нем и техникой безопасности. В ряде случаев заводы-изготовители прилагают к станкам технологические инструкции, в которых даны рекомендации по предварительному выбору электрических режимов. ЭЭО, определению боковых и торцевых межэлектродных зазоров и возможным значениям шероховатости обработанной поверхности. Приведенных данных достаточно для составления временного технологического процесса, который в дальнейшем может быть откорректирован по полученным конечным данным после обработки опытной детали.