Рейтинг: 4.3/5.0 (1885 проголосовавших)

Рейтинг: 4.3/5.0 (1885 проголосовавших)Категория: Инструкции

Настоящая должностная инструкция разработана и утверждена в соответствии с положениями Трудового кодекса Российской Федерации и иных нормативных актов, регулирующих трудовые правоотношения в Российской Федерации.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Монтажник связи - антенщик (далее - Работник) относится к рабочим.

1.2. Настоящая должностная инструкция определяет функциональные обязанности, права и ответственность Работника при выполнении работ по специальности и непосредственно на рабочем месте в "__________" (далее - Работодатель).

1.3. Работник назначается на должность и освобождается от должности приказом Работодателя в установленном действующим трудовым законодательством порядке.

1.4. Работник подчиняется непосредственно ______________.

1.5. Работник должен знать: основные виды крепления оборудования, кабелей и проводов в антенно-мачтовых сооружениях; способы распаковки монтируемого оборудования и смазки металлических деталей; способы окраски вручную.

Должен знать: виды применяемых материалов; номенклатуру деталей деревянных, металлических и асбестоцементных мачт и фидерных опор, антенно-фидерных устройств и сигнального освещения мачт; основные породы, пороки и свойства древесины; устройство и правила пользования простыми подъемно-такелажными средствами; способы строповки грузов; основы устройства применяемого механизированного инструмента; способы монтажа высокочастотного заземления; правила обращения с антисептирующими составами и способы приготовления их; основы электротехники.

Должен знать: устройство деревянных, металлических и асбестоцементных мачт; устройство антенн и фидеров; конструкции деталей крепления антенн, фидерных линий, концентрических фидеров, волноводов, кабеля и арматуры сигнального освещения мачт; способы выполнения такелажных работ; способы экранирования фундаментов антенн-мачт; способы монтажа фидерных линий и простых проволочных антенн; способы сборки и установки деревянных и асбестоцементных одноствольных мачт высотой до 25 м; основы радиотехники; способы измерения сопротивления изоляции силовых кабелей.

Должен знать: конструкции, назначение и электрические свойства антенно-фидерных систем; монтажные схемы; способы сборки и установки сложных фидерных опор; способы монтажа одноствольных деревянных, асбестоцементных и металлических решетчатых (с базой до 400 мм) мачт высотой до 55 м; способы монтажа сложных проволочных антенн и фидеров; способы оснастки мачт и башен; правила прокладки кабелей по мачтам и башням и монтажа сигнального освещения мачт; основы радиотехники; требования, предъявляемые к такелажному оборудованию.

Должен знать: способы подъема сложных проволочных антенн на мачтах и башнях; способы монтажа антенн-мачт и антенн с жесткими вибраторами на башнях; способы монтажа антенн ультракоротких волн; способы монтажа концентрических фидеров из труб и волноводов; способы разбивки фидерных линий; способы разметки трасс концентрических фидеров, волноводов, мест установки антенн, деталей и конструкций для их крепления на мачтах и башнях; способы сборки и установки металлических мачт; способы механического регулирования мачт, антенн, фидеров и антенных переключателей; электрические схемы антенно-фидерных систем; способы разделки высокочастотных кабелей главных фидеров на антеннах; способы проверки и испытания подъемно-такелажных средств; правила пользования контрольно-измерительными приборами.

Требуется среднее профессиональное образование.

Должен знать: проектно-техническую документацию на возводимые антенно-мачтовые сооружения; способы подъема сложных проволочных антенн на мачтах и башнях; способы монтажа радиорелейных и телевизионных антенн спутниковой связи; правила механического регулирования и проверки вертикальности мачт.

Требуется среднее профессиональное образование.

1.6. В период временного отсутствия Работника его обязанности возлагаются на ______________ (должность).

2. ФУНКЦИОНАЛЬНЫЕ ОБЯЗАННОСТИ РАБОТНИКА

Выполнение работ по монтажу антенно-мачтовых сооружений. Смазка металлических поверхностей. Изготовление мелких деталей крепления, не требующих точных размеров. Установка по готовой разметке деталей крепления. Промывка изоляторов.

Характеристика работ. Подготовка деталей концентрических фидеров и волноводов. Подготовка арматуры сигнального освещения мачт. Установка однопроводных перемычек на фидерах. Крепление проводов на промежуточных фидерных опорах. Вплетение, закрепление овальными соединителями или зажимами коушей и изоляторов в стальные канаты диаметром до 16 мм. Строповка и подъем на мачты деталей крепления. Антисептирование фидерных опор и неустановленных мачт. Окраска неустановленных мачт и башен. Нумерация опор и мачт. Прокладка проводов высокочастотного заземления. Сверление и пробивка отверстий в размеченных местах.

Характеристика работ. Подготовка конструкций антенн для контрольной сборки. Шабровка контактных поверхностей на стволах антенн, вибраторах и фланцах фидеров. Разборка и маркировка узлов после контрольной сборки. Сборка секций жестких волноводов и концентрических фидеров из труб. Сборка и установка одноствольных деревянных и асбестоцементных мачт высотой до 25 м. Сборка и установка простых фидерных опор. Антисептирование установленных мачт. Экранирование фундаментов антенн-мачт и монтаж шин высокочастотного заземления. Монтаж простых проволочных фидеров и антенн. Окраска установленных мачт и башен. Измерение сопротивления изоляции силовых кабелей. Механические и электрические испытания изоляторов. Вплетение и закрепление зажимами коушей и изоляторов в стальные канаты диаметром свыше 16 мм. Заделка проводов в наконечники.

Характеристика работ. Монтаж сложных фидеров (концентрических, перекрещенных и т.п.) из проводов. Монтаж волноводов и концентрических фидеров из труб на прямолинейных участках. Установка якорей. Сборка и установка одноствольных деревянных и асбестоцементных мачт высотой до 55 м. Сборка металлических решетчатых мачт с базой до 400 мм. Сборка и установка сложных фидерных опор (угловых, анкерных и т.п.). Монтаж антенных переключателей. Оснастка мачт или башен для подъема конструкций. Монтаж сложных проволочных антенн на мачтах и башнях. Прокладка кабеля по мачтам и башням. Монтаж сигнального освещения мачт. Монтаж высокочастотных заземляющих устройств. Заделка проводов и стальных канатов во втулки. Испытание канатов и оттяжек.

Характеристика работ. Проверка комплектности деталей и конструкций антенн и фидеров. Разметка мест установки подъемно-такелажных приспособлений и анкеров. Подъем сложных проволочных антенн на мачты и башни. Монтаж антенн-мачт. Монтаж антенн с жесткими вибраторами и антенн ультракоротких волн на башнях. Сборка и установка одноствольных металлических мачт. Установка металлических решетчатых мачт с базой до 400 мм. Сборка и установка шпренгельных мачт. Монтаж волноводов и концентрических фидеров из труб на подгоночных и измерительных участках. Механическое регулирование мачт, антенн, фидеров и антенных переключателей. Разбивка трасс прокладки фидеров и волноводов, разметка мест установки антенн, деталей антенн и конструкций их крепления на мачтах и башнях. Разделка высокочастотных кабелей главных фидеров на антеннах. Проверка и испытания подъемных устройств. Проведение измерений всех параметров антенн фидерных и волноводных трактов.

Характеристика работ. Проверка комплектности металлоконструкций. Монтаж антенн, мачт с базой 2400 мм при помощи крана. Изготовление и монтаж оттяжек мачт. Монтаж антенн спутниковой связи. Механическое регулирование и проверка вертикальности мачт.

3. ПРАВА РАБОТНИКА

Работник имеет право на:

- предоставление ему работы, обусловленной трудовым договором;

- рабочее место, соответствующее государственным нормативным требованиям охраны труда и условиям, предусмотренным коллективным договором;

- полную достоверную информацию об условиях труда и требованиях охраны труда на рабочем месте;

- профессиональную подготовку, переподготовку и повышение своей квалификации в порядке, установленном Трудовым кодексом РФ, иными федеральными законами;

- получение материалов и документов, относящихся к своей деятельности;

- взаимодействие с другими подразделениями Работодателя для решения оперативных вопросов своей профессиональной деятельности.

Работник несет ответственность за:

4.1. Невыполнение своих функциональных обязанностей.

4.2. Недостоверную информацию о состоянии выполнения работы.

4.3. Невыполнение приказов, распоряжений и поручений Работодателя.

4.4. Нарушение правил техники безопасности и инструкции по охране труда.

Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности Работодателя и его работникам.

4.5. Несоблюдение трудовой дисциплины.

5. УСЛОВИЯ РАБОТЫ

5.1. Режим работы Работника определяется в соответствии с правилами внутреннего трудового распорядка, установленными у Работодателя.

5.2. В связи с производственной необходимостью Работник обязан выезжать в служебные командировки (в т.ч. местного значения).

<*> См. Приказ Минздравсоцразвития РФ от 06.04.2007 N 243 "Об утверждении Единого тарифно-квалификационного справочника работ и профессий рабочих, выпуск 3, раздел "Строительные, монтажные и ремонтно-строительные работы".

Высокое содержание витаминов группы В в сочетании с антиоксидантами - витамином Е и селеном, предотвращают появление угрей:

- витамин В6 - способствует восстановлению клеток кожи, активно участвуя в нормализации обменных процессов;

- витамин В12 - обеспечивает нормальное кровоснабжение клеток кожи;

- витамин ВС - участвует в процессе роста и обновления клеток кожи;

- селен и витамин Е - обеспечивают мощную защиту кожи от неблагоприятных внешних воздействий.

Хром и цинк - способствуют эффективному лечению угревой сыпи.

Автолизат пивных дрожжей, цинк, хром, селен, аскорбиновая кислота, никотинамид, пантотенат кальция, пиридоксин, тиамин, рибофлавин, цианкобаламин, биотин, фолиевая кислота, токоферол, лактоза, стеарат кальция.

Показания к применениюРекомендован в качестве биологически активной добавки к пище - дополнительного источника витаминов группы В, витамина С и минеральных веществ (цинка, селена, хрома)

Форма выпускатаблетки 0.5 г; флакон (флакончик) 100;

Противопоказания к применениюИндивидуальная непереносимость компонентов.

Способ применения и дозыВзрослым и детям старше 14 лет по 3-5 таблеток 3 раза в день во время еды. Продолжительность приёма 30-60 дней.

Меры предосторожности при приемеПеред применением рекомендуется проконсультироваться с врачом.

Условия храненияВ сухом, темном месте, при комнатной температуре.

Срок годности Похожие по действию витаминыОписание витамина Нагипол 2 предназначено исключительно для ознакомительных целей. Перед началом применения любого препарата рекомендовано консультация врача и ознакомление с инструкцией по применению. Для получения более полной информации просим Вас обращаться к аннотации производителя. Не занимайтесь самолечением; EUROLAB не несет ответственности за последствия, вызванные использованием размещенной на портале информации. Любая информация на проекте не заменяет консультации специалиста и не может быть гарантией положительного эффекта используемого Вами препарата. Мнение пользователей портала EUROLAB может не совпадать с мнением Администрации сайта.

Вас интересует витамин Нагипол 2? Вы хотите узнать более детальную информацию или же Вам необходим осмотр врача? Или же Вам необходим осмотр? Вы можете записаться на прием к доктору – клиника Eurolab всегда к Вашим услугам! Лучшие врачи осмотрят Вас, проконсультируют, окажут необходимую помощь и поставят диагноз. Вы также можете вызвать врача на дом. Клиника Eurolab открыта для Вас круглосуточно.

Внимание! Информация, представленная в разделе витаминов и биологически активных добавок, предназначена для ознакомительных целей и не должна являться основанием для самолечения. Некоторые из препаратов обладают рядом противопоказаний. Пациентам необходима консультация специалиста!

Если Вас интересуют еще какие-нибудь витамины, витаминно-минеральные комплексы или биологически активные добавки, их описания и инструкции по применению, их аналоги, информация о составе и форме выпуска, показания к применению и побочные эффекты, способы применения, дозировки и противопоказания, примечания о назначении препарата детям, новорожденным и беременным, цена и отзывы потребителей или же у Вас есть какие-либо другие вопросы и предложения – напишите нам. мы обязательно постараемся Вам помочь.

http://westplains-mon.blogspot.com/2011/07/ii.html В первой части мы научились набирать петли и под.

С такой ситуацией — как закрыть зависшую программу, сталкивался любой пользователь компьютера. Такая.

Часто в саду возникает необходимость пересадки взрослого куста роз, которая может быть вызвана р.

Этот способ набора петель универсален в применении, поскольку он дает прочный и эластичный край. Он.

- Поиск по дневнику - Подписка по e-mail - Интересы - Друзья - Постоянные читатели - Сообщества - СтатистикаСоздан: 15.07.2010

Записей: 1296

Комментариев: 204

Написано: 1769

Вторник, 27 Сентября 2016 г. 20:51 + в цитатник

http://westplains-mon.blogspot.com/2011/07/ii.html

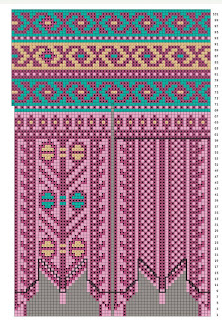

В первой части мы научились набирать петли и подошли вплотную к тому, чтобы начать собственно вязать джураб. Учиться решили на примере иранского (он же - каспийский), к которому есть превосходная, очень четкая и понятная схема.

Которой мы и будем следовать.

Вот полная схема:

Но нас пока интересует только начало, нижняя часть схемы, вот это:

А еще точнее - самая центральная часть, она обведена кружком. С нее начинается весь джураб:

Это - боковая полоска, она идет вдоль всего джураба, как бы разделяя подошвенную и верхнюю части стопы. Подробнее я писала об этом в первой части инструкции. Там и рисунки есть.

В моем примере цвета будут другими, но тенденцию я сохранила: то, что на схеме нарисовано более темным розовым - у меня черное. То, что на схеме светло-розовым - у меня желтое. Контраст не даст запутаться.

Смотрим на схему. То, что нарисовано серым цветом - не читаем, пропускаем мимо внимания. Эти клеточки нарисованы только для удобства расположения схемы в развертке.

Смотрим опять на схему. Второй ряд вяжется без изменений, просто повторяем все, что на спицах: 1 петля темная, 6 петель светлых, 1 петля темная. Потом переходим на вторую спицу, и все то же самое.

Смотрим на схему 3-го ряда. Там нарисовано 1 петля темная, 2 петли светлых, 2 петли темных, 2 петли светлых, 1 петля темная.

Третий ряд готов.

Смотрим на четвертый. Там так: 1 темная, 1 светлая, 4 темных, 1 светлая, 1 темная. Вяжем:

В пятом ряду у нас серьезные изменения (смотрим на схему).

Начинаются петли стопы и верха носка. Эти петли сначала вытаскиваются из межпетлевых протяжек тех петель, что у нас сейчас на спицах, следующие добавки нужно будет делать любимым способом. Я добавляю провязывая петлю в петлю предыдущего ряда, некоторые из одной петли провязывают две.

Добавки теперь будут постоянными, их нужно делать все время сверяясь по схеме, потому что петли меняют цвет. А впоследствии и вовсе - рисунки на подошве и на верхней части стопы станут разными, не забывайте почаще смотреть на схему.

Вот как выглядит у меня 5-й ряд:

Собственно говоря, это все. Начало положено. Вы связали начало боковых полосок, и приступили к вязанию стопы и верха.

Дальше вы все время смотрите на схему, и вяжете тем цветом, который указан, и то количество петель, которое указано.

Для самых начинающих я бы рекомендовала вязать крупными спицами и нитками. Спицы берите не меньше 2,5. Когда полностью сориентируетесь в конструкции джураба, тогда уже можно смело переходить на любимый цвет и приступать к любимым схемам.

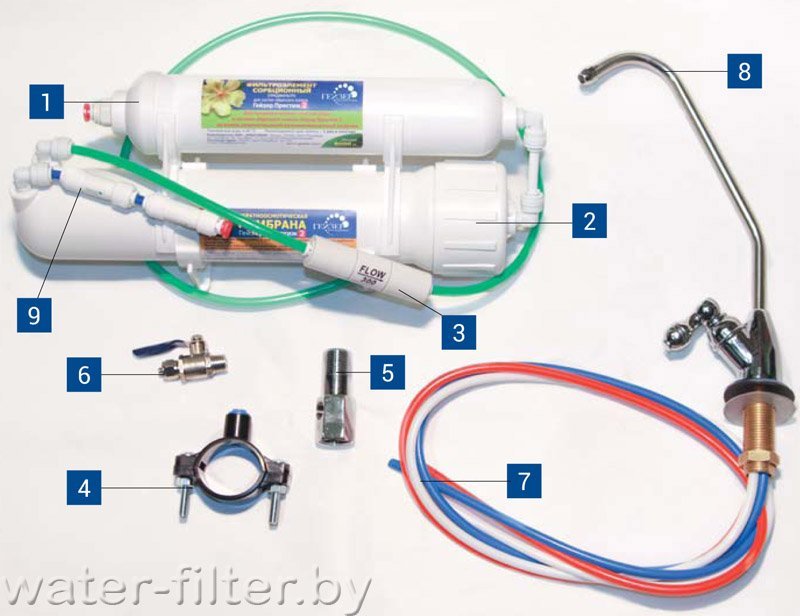

Фильтр Гейзер-Престиж 2 предназначен для доочистки водопроводной воды. Благодаря применению новейшей технологии очистки воды методом обратного осмоса, система Гейзер-Престиж 2 позволяет гарантированно получать качественную питьевую воду.

КОМПЛЕКТ ПОСТАВКИ

Габаритные размеры системы, мм

Производительность (зависит от давления в магистрали, температуры воды и типа мембраны)

0,1 до 0,3 л/мин, или до 400 л./сутки

ТРЕБОВАНИЯ К ИСХОДНОЙ ВОДЕ*Блок предочистки — используется многокомпонентная фильтрующая загрузка, выполняющая предочистку, необходимую для обратноосмотической мембраны. Ресурс до 6000 л.* исходной воды (рекомендуемый срок замены — раз в полгода).

Мембрана — обратноосмотическая мембрана Vontron, созданная по технологии США с особым защитным слоем, позволяющим значительно увеличить срок службы. Сквозь поры мембраны проходят только молекулы воды, поэтому очистка системой Гейзер-Престиж 2 может достигать 95–99.9%.

Ресурс мембраны — 3500 л.* очищенной воды (рекомендуемая замена через 1-2 года или при значительной потере производительности).

*Внимание! Если характеристики исходной воды не соответствуют указанным требованиям, то это уменьшает ресурс мембраны и блока предочистки

СХЕМА ФИЛЬТРА

Система подключается к магистрали холодной воды

Просверлите в мойке отверстие диаметром 18 мм. Проденьте в отверстие 3 трубки и закрепите кран с помощью гайки.

ЗАМЕНА БЛОКА ПРЕДОЧИСТКИВнимание! Блок предочистки не подлежит разборке и регенерации. Для его замены перекройте подачу воды на фильтр, закрыв кран на тройнике-адаптере.

После установки фильтра проверьте правильность всех подключений и надежность всех соединений.

Внимание! Нормальная скорость подачи воды из крана зависит от давления в магистрали и составляет не более 300 мл/мин. Не забудьте закрыть кран после набора воды!

Внимание! При наборе воды не оставляйте фильтр без внимания! Это может привести к переливу и затоплению помещений.

ПЕРЕЧЕНЬ ВОЗМОЖНЫХ НЕИСПРАВНОСТЕЙИногда хочется поиграть в любимую приставку, но тратить 40-70 баксов на игру, которая вполне может оказаться серьезным разочарованием не хочется. И тогда мы приходим на любимый сайт в рассуждении "как бы скачать что-нибудь нового".

Скачать и поиграть, безусловно, можно, но только при одном условии - если у вас прочипованная приставка (вариант с эмуляторами мы сейчас не рассматриваем). Это обязательное условие. Если приставка не чиповалась - дальше можно не читать, сколько бы вы не вставляли в нее диски со скачанными играми - это бесполезно.

Чипов сейчас существует великое множество, и споры о том, какой лучше, на специализированных форумах не утихают уже давно.

В Москве реально воспользоваться услугами специализированного сайта Чиповка.ru. Цены, может и не самые низкие, зато ребята дают годичную гарантию на свою работу (что для таких ресурсов вовсе не характерно). Я свою приставку чиповал именно там, качеством и сервисом остался доволен.

Итак, приставка прочипованна! Теперь при запуске игр ненадолго появляется логотип чипа (в моем случае это ModboChip). Далее, заходим в этот раздел, выбираем понравившуюся игру, скачиваем. Как правило, вес игр для PS2 не превышает объема DVD5 (4,7 Гб), но некоторые игры потребуют для записи Double Layer DVD.

Раз уж коснулись темы болванок, поговорим на что записывать игры. Тут все просто - строго Verbatim. Sony. на крайний случай TDK. Использование noname-дисков очень не рекомендую: во-первых - запускаться игры будут через раз, во-вторых - довольно быстро эти болванки попросту угробят приставку.

Так же, не рекомендую часто использовать DVD-RW, только для ознакомления и проверки работоспособности игр. Повышенная нагрузка на лазер, при постоянном использовании таких дисков, тоже может отправить приставку в мастерскую или на свалку.

Едем дальше. Игра скачана, диск в приводе. Как правило, образ игры заархивирован, поэтому сначала разархивируем игру.

Запускаем Alcohol 120% .

Далее по пунктам:

3а. Выбираем привод, в котором уже стоит болванка

3б. Выбираем скорость записи. Здесь немного поподробнее. Для того чтобы игра запускалась необходимо записывать ее на скорости 2х-4х, не больше. Поверьте, лучше потратить лишние полчаса на запись, чем деньги на болванку (а возможно, и на приставку).

3с. Здесь все делаем как на картинке.

3д. Ставим галочку на Защиту от ошибок опустошения буфера

4. Жмем Старт. записываем

Еще несколько моментов по использованию приставки.

PS2 спокойно читает диски от первой Соньки. Но только игры, записанные на CD. Пытаться запустить игру для PSOne, записанную на DVD - безполезно.

Если вы решили поиграть в игру для PSOne, не забудьте обзавестись картой памяти для PSOne, на карту памяти PS2 сохранения игр для первой приставки невозможны.

Переодически меняйте джойстики местами, так они дольше прослужат.

Не используйте приставку для просмотра фильмов и слушания музыки - лишняя нагрузка на систему вовсе ни к чему.

Вроде все, если еще чего вспомню - напишу

Очередной раз удивляюсь как люди пишут что сделали то-то за столько-то в патре. Наверное у них из инструментов есть все, у меня же только простейший набор головок, и рассыпухой набор накидных ключей разной масти. Включая здоровенный ключ на… да хрен знает 37 примерно. И два трехлапых съемника одни 12 см второй примерно 20см, ну и балгарка с дрелью.

Так вот, если у вас нет опыта и нет толкового инструмента, по думайте прежде чем делать такое самому. А еще я бы сказал что все было бы немного проще если бы я взял кит 2,8, там пилить ниче не надо.

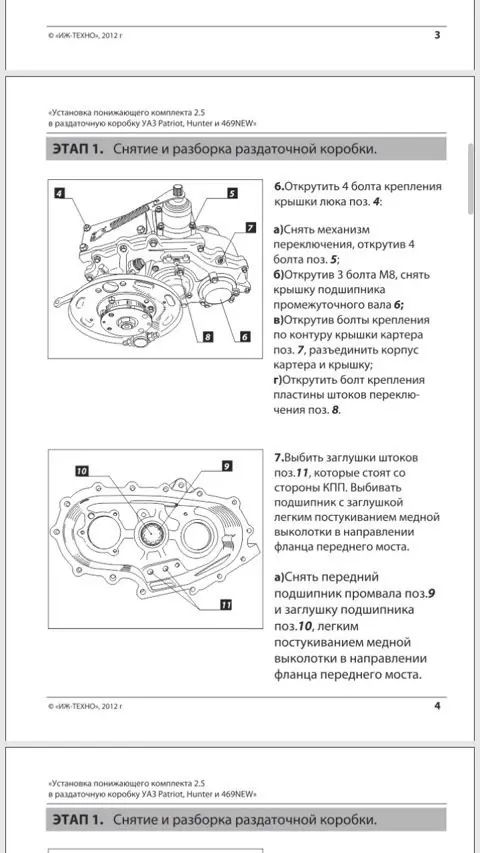

Раздатка снята, приступаем к разбору согласно инструкции их техно.

Этап 1 разборка

В инструкции ничего не сказано про откручивание гаек пром вала и гайки вала переднего моста. Если бы знал то раскернил бы эти гайки и подорвал когда раздатка еще была на коробке и работал еще ручник. Именно на ручнике я подорвал гайки фланцев переднего и заднего моста, пока раздатка еще была на кпп.

пришлось по мудрить. Накинул фланец на вал переднего моста. Во фланец вставил два болта фланца. На эти болты накинул ключ на 17. Ключ в трубу. На раздатку ногу. На гайку разводной ключ. Не помню на скока эта гайка но это думаю не проблема. Далее гайка пром вала. Накидываю фланец переднего карлана на вал заднего. Ведь пром вал в зацепе еще с валом заднего моста. Пытаюсь сделать аналогично. Хрен раздатка пытается провернуться вокруг трубы с ключем. Психанул и ударяя зубилом в край гайки сорвал ее. Благо в ремкомплекте есть запасные.

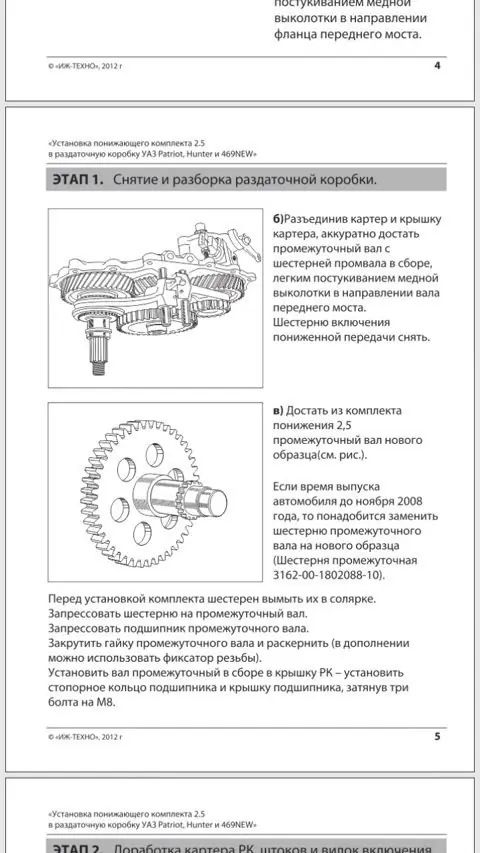

С разборкой все понятно, тока не понятно нафига надо выбивать по инструкции подш промежуточного вала. Он вообще в модернизации кит2,5 не участвует в него просто вставляется новы вал и все. Я же взял поверил инструкции и выбил его вместе с заглушкой. А эта заглушка с новья полукруглая и при вставлянии ее молотком выгибаешь до ровной или даже чуть-чуть в обратную сторону и она распирается. Хорошо я заказал с кит-том ремкомплек и новая заглушка в него входит. Кто знает зачем ее по инструкции надо было выбивать?

Ничего криминального не увидел. Несмотря на выбивание на пониженной, несмотря на жевание при остановке на полном приводе и пониженной, не смотря что летом у меня машина осталась на заднем приводе на пониженной (так выбило вилку переднего моста внутр раздатки).

Из косяков слегка облупленные края малой шестерни и шестерни пониженной на пром валу.

В инструкции написано надо открутить планку фиксирующую штоки вилок. У меня ее нет.

На красном должна быть планка и болты, у меня болты фиксирующие штоки другие и входят сверху (зеленым)

Нутря раздатки с подшами из ремкомплекта

большинство подшей в раздатке с пластиковыми обоймами

Подш пром вала. он и в ремкомплекте с пластиковым сепаратором

Ниже слева подш с рем комплекта, справа сверху снятый с моей раздатки

Форумчане рекомендуют вставить резиновую плямбу в шестерню заднего моста. У меня она оказывается стоит с завода.

В задний вал у меня уже вставлена демпферная резинка

этап 1 продолжение разборки по инструкции

Подшипник с пром вала снял вначале загнав с двух сторон под него зубило. Потом стянул съемником.

Далее надо снять шестерню со старого пром вала и переставить ее на новый. В инструкции сказано "постучать легкими ударами медного молотка и снять шестерню". Бл…

Вначале попробовал пластмассовой киянкой по пром валу, держась за шестерню, потом в ход пошел железный молоток- хрен. Проблема в том что шестерня массивная и удары молодка уходят вникуда да еще она с зубьями. Съемником есть риски зубья повредить. Потом бил пром валом о чурку, думал сойдетпод собственной инерцией-хрен. даже не сдвинулась. Вырезал из листового железа полозки примерно 2*4 что бы подложить их под крючки съемника, что бы съемником не повредить зубья-попробовал съемником-хрен. Не хватает сил крутить съемник, кажется что съемник щас порвется. Беру горелку, грею шестерню, пробую снова съемником, по инерции, выбивая молотком-хрен.

-купить новую шестерню послезавтра и на прессовать на новый пром вал. Но эта шестерня у нас будет стоить как ремкомплек весь к раздатке. Да еще не факт сто на прессовать смогу ее на новый вал

-заехать на мехзавод попросить спрессовать-тоже не дешево но дешевле чем новая шестерня, но и потеря во времени.

— третий вариант "помощь зала"

Звоню одноклубнику. Объясняю ситуацию. Говорит-"приходи посмотрим". Ити минут 15. На всякий случай беру и новый пром вал. Ребята, как трещала эта шестерня под коммерческим прессом. Спасибо Евгению, стащил шестерню и на прессовал на новый вал с таким же треском. Евгени занимается ремонтом машин профессионально. В тот момент уже мелькнула мысль-"надо было мож к нему обратиться изначально"-ну мы ж патроводы, нам легкий путей не ведомо. Короче пообщались немного с Евгением, по жаловались друг-другу на патра и я пошел делать "этап 2"

Слева старый пром вал, справа новый с на прессованной шестерней. На старом пром вале на зубцах сколы аналогичные малой шестерне.

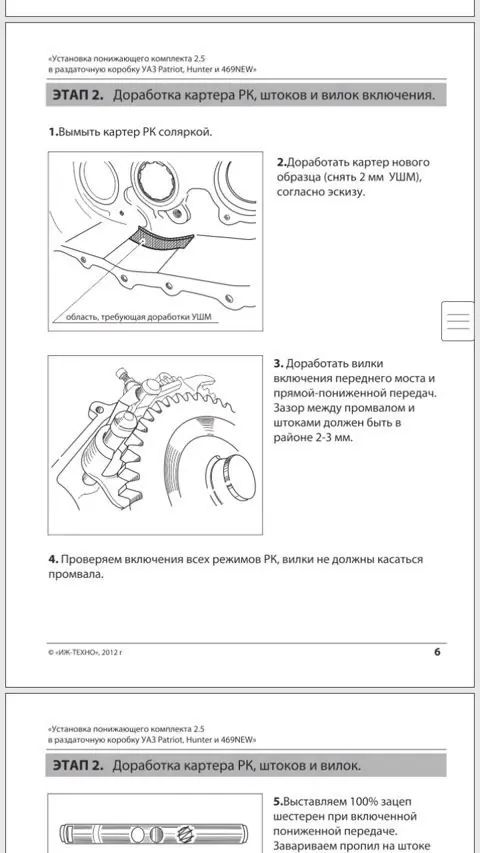

По инструкции четко нарисовано че спиливать в картере. Причем даже указанно на скока — 2-3 мм. Начинаю спиливать. Пока пилил подумал что надо-то примерять. А как? подш пром вала-то выбит. Начинаю назад вставлять подш пром вала и его заглушку. Нафига выбивал?

Слева уже впрессована новая заглушка, справа старая

Вставляем в подш пром вал и начинаем понимать что пилить надо немного в другом месте. Нужно пилить саму стенку. Надо на стенке спилить отлив-переход со стенки в пол картера. И немного сам картер тока левую часть от того пятна что по инструкции

Далее по инструкции надо подпилить штоки и тело вилок на штоках. Вначале пилю штоки.

Подпил на штоках. Видно как вилка упирается лишним в шестерню

Пропилить надо не слабо. примерно 3 мм по штокам и примерно 5 мм по вилкам.

Начало пропила на теле вилки, пунктиром скока надо еще спилить

Балгарка маленькая и пилит долго, плюс надо пилить аккуратно, что бы не смахнуть лишнее. Промудохался минут сорок, то снимая пром вал то ставя с вилками в картер, прикидывая скака пилить. Начали уже руки болеть и звенеть от 40 минут работай болгарки в закрытом помещении. Бросил и пошел домой писать отчет и спать. Продолжу после завтра.

Поблагодарить автора, поставить 5!

Вы поставили автору 5!

Основанная на чипе TB6600HG новая модель драйвера BL-TB6600-V1.2 пришла на замену популярному драйверу BL-TB6560-V2.0 .

Этот драйвер-контроллер подойдет для построения не только любительских систем ЧПУ, но и профессиональных, основаных на двигателях высокой мощности. Если сравнивать с предыдущим поколением драйвера TB6560AHG, то выходная мощность у TB6600HG возросла до 200Вт (как видим практическое удвоение по значению мощности), рабочее напряжение поднято с 35В (TB6560AHG) до 50В, рабочий ток увеличен до 4.5А (5А пиковое значение).

Увеличена максимальная рабочая частота.

Добавлены схемы защиты.

К основной "вкусности" данного драйвера можно отнести интеллектуальное управление током и использование ШИМ моделяции, благодаря чему есть возможность подключать к драйверу шаговые двигатели любого напряжения питания и тока - на установленном уровне микросхема сама ограничит максимальный ток.

Внешний вид:

01.05.2016 Мы переехали!

Теперь наш офис находится на одной территории с нашими складами!

12.08.2015 Пенообразователь белковый

Новинка! Пенообразователь Livoton со склада в г. Астана!

по применению комплексных добавок

«УП-2» при производстве бетонов

и «УП-2(ПБ)» при производстве пенобетонов

Чтобы избежать ошибок при внедрении добавки, необходимо внимательно прочитать Инструкцию! Данная инструкция является рекомендательным документом, при разработке которого использовались: «Пособие к СниП 3.09.01-85 по применению химических добавок при производстве сборных железобетонных конструкций и изделий», «Руководство по применению химических добавок в бетон».

Глава 1. Общие положения.______________________________________________________2

Требования к материалам .______________________________________________________4

Глава 2. Методика проведения испытаний. Общие положения. ________________________4

Глава 3. Методика проведения испытаний на ускорение сроков твердения бетона.________6

Особенности проведения испытаний в зимнее время .______________________________ 7

Особенности проведения испытаний добавки УП-4 в предварительно напряженныхжелезобетонных конструкциях ________________________________________________8

Глава 4. Методика проведения испытаний добавки в качестве пластификатора._________8

Глава 5. Методика проведения испытаний добавки для экономии цемента. ____________9

Глава 6. Методика проведения испытаний добавки для повышения морозостойкости изделий_____________________________________________________________________ 9

Глава 7. Особенности испытания добавки для изменения воздухововлечения_________10

Глава 8. Применение бетонов с противоморозными добавками в комплексе с добавкой УП-2. ______________________________________________________________________10

Глава 9. Рекомендации по применению добавки УП-2(ПБ) при производстве пенобетонов _11

Глава 10. Условия хранения и транспортировки добавки.____________________________13

Глава 11. Техника безопасности и охрана труда. __________________________________13

Глава 12. Возникающие ошибки при внедрении добавки. ___________________________13

Настоящая «Инструкция» предназначена для самостоятельного, силами сотрудников предприятий, внедрения и использования в строительной индустрии добавок УП-2, УП-2(ПБ) и УП-4 (в дальнейшем «УП») для производства бетонных, пенобетонных и железобетонных изделий и приготовления бетонных смесей.

Инструкция разработана с учетом рекомендаций ГУП НИИЖБ по применению химических добавок.

При проведении лабораторных испытаний добавки следует руководствоваться данной "Инструкцией" и другими нормативными материалами, указанными в "Инструкции".

После получения результатов, просим Вас предоставить предприятию-изготовителю по факсимильной связи все исходные данные опытов, а именно: температурные режимы, марки цементов, характеристики инертных, концентрацию и плотность раствора добавки, марки бетонов, показатели прочности бетонов; а также полученные результаты испытаний: на ускорение набора прочности, на подвижность, на экономию цемента, воды.

1. Добавки наиболее эффективно работают с бездобавочными цементами, а также с цементами 1 и 2 группы. Применение цементов 3 группы нежелательно- резко снижается эффект ускорения твердения бетона.

2. Добавка работает со всеми видами бетонов и пенобетонов.

Глава 1. Общие положения.

УП-4 - железобетонные конструкции с преднапряжённым армированием, закладными деталями и пр.

1.5.1. «Пособие по применению химических добавок при производстве сборных железобетонных конструкций и изделий (к СНиП 3.09.01.-85).

1.5.2. «Руководство по применению химических добавок в бетоне (М. Стройиздат,1981 г. НИИЖБ)

1.5.3. СНиП 2.03.11-85. «Защита строительных конструкций от коррозии».

а) производство железобетона без пропарки - за 24-36 часов достижение 70% нормируемой прочности изделия (снижение энергозатрат на 98%) УП-2;

б) производство преднапряжённого железобетона по циклу - подъём температуры в камере до +50°С в течение 1 часа, выемка изделий из камеры через 12 часов - достижение 70% нормируемой прочности УП-4;

в) экономия цемента до 20% УП-2, УП-4;

г) повышение морозостойкости и водонепроницаемости на 1-2 марки, УП-2,УП-4;

д) уменьшение расслаиваемости бетонной смеси УП-2, УП-4;

е) уменьшение времени на вибрацию изделий УП-2, УП-4;

ж) повышение удобоукладываемости бетонной смеси (увеличение подвижности от 2-4 до 10-12см). При этом, одинаковая удобоукладываемость бетонной смеси с добавкой обеспечивается при подвижности на 2-3см меньше, чем бетонной смеси без добавки УП-2;

з) повышение подвижности бетонной смеси от 2-4см до 12-19см без снижения прочности изделия, возможность получения литых бетонных смесей УП-4;

и) снижение водопотребности бетонной смеси до 15% и повышение конечной прочности бетона на 20-35% УП-2;

к) снижение водопоглощения бетона на 7-12% УП-2, УП-4;

л) в легком бетоне снижение водопотребности бетонной смеси до 18% и повышение прочности бетона до 20%, увеличение воздухововлечения до 11% и снижение плотности бетона УП-2.

а) уменьшение времени пропарки изделий минимум в 2 раза (на ряде заводов время изотермии составляет не более 2 часов) УП-2, УП-4;

б) снижение температуры изотермии до 50°С УП-2, УП-4;

в) рабочий раствор добавки 10-%-ной концентрации не замерзает до Т = -6°С УП-2;

г) сухую добавку можно хранить при отрицательной температуре УП-2, УП-4.

д) Аналогично п.п. 1.8.1. (б - л).

•1.8. С учётом того, что добавки являются многофункциональными, а именно:

а) ускоритель твердения;

в) позволяет экономить цемент и снижать водоцементное отношение;

Их применение позволит Вашему предприятию решать все эти задачи, не покупая целый набор других добавок. Но нужно учитывать, что все эти свойства работают наиболее эффективно по отдельности их применения.

Оптимизировать эффекты применения добавок следует исходя из формулы водоцементного отношения (В/Ц), например: - уменьшаем воду на 15-20% - получаем эффект равноподвижности смеси с прежним. В/Ц соотношением и эффект ускорения твердения бетонной смеси. Не уменьшаем воду - получаем эффект пластификации.

1.9. Применение добавки УП-2 позволяет на сезон «апрель - октябрь» полностью отключить котельную, если нет других потребителей пара, кроме производства железобетона. В этом случае значительно экономятся накладные расходы предприятия, продлевается ресурс котельного оборудования в 2 раза, снижаются затраты на наладку и ремонт энергооборудования котлов, снижается вероятность штрафов за неполадки в энергохозяйстве, возможна передача котельных на баланс муниципальных властей, что снижает расходы на амортизацию основных средств и налогообложение.

1.10. Экономическая эффективность применения добавки с учетом транспортных услуг на ее доставку определяется по формуле:

Где: Z - стоимость газа (пара) на 1 м 3 железобетона (руб./м 3 )

X - стоимость добавки на1 м 3 железобетона (руб./ м 3 )

n - кратность экономии, n ≈ 1.5- 1.8

Т - тариф на автоуслуги (руб./км)

L - расстояние доставки в оба конца до потребителя (км)

m - количество перевозимой добавки в кг.

Причем Z может включать кроме стоимости газа, пара, также стоимость эксплуатационных расходов на содержание котельной и сетей, капитальных затрат на модернизацию котельной (замена устаревших или аварийных котлов), процент кредитов на приобретение газа, пара и все дополнительные издержки, связанные с содержанием энергетического хозяйства предприятия.

1.11. Оценку эффективности применения добавки производят в зависимости от цели ее применения; а именно: использование с целью:

а) снижение расхода энергоресурсов (топлива или пара),

б) экономия цемента и воды,

в) повышение морозостойкости и водонепроницаемости,

г) повышение подвижности бетонной смеси,

д) с учетом воздухововлечения добавки.

Требования к материалам.

1.12. При применении добавки с целью снижения расхода цемента, воды, повышения удобоукладываемости, повышения качества бетонной смеси бетона по показателям однородности, расслаиваемости, коэффициента вариации прочности бетона, морозостойкости, водонепроницаемости, геометрической точности, уменьшения брака и ремонта изделий - требования к материалам следует принимать по ГОСТ 26633 и ГОСТ 25820 без дополнительных ограничений.

1.13. При применении добавки для изготовления конструкций по беспропарочной или малоэнергоемкой технологии следует учитывать, что максимальный эффект достигается при дополнительных требованиях к исходным материалам.

1.14. Цементы, применяемые для беспропарочной и малоэнергоемкой технологии обеспечивают достижение максимального эффекта (через 24 часа 50-70% прочности от нормируемой без пропарки) при следующих показателях качества:

1) по химическому и минералогическому составу: средне- и низко- алюминатные с содержанием трехкальциевого силиката 3СаSiO2 > 62-70%

трёхкальциевого алюмината 3СаАlO3 < 5-6%

четырёхкальциевого алюмоферрита = 13-14%;

2) прочность при пропаривании (прочность в 3-х суточном возрасте) более 60 % -цементы 1-й и 2-й группы эффективности при пропаривании;

3) желательное содержание минеральных добавок минимальное (5-10 %) или без них;

4) нормальная густота не более 26 %;

5) сроки схватывания: конец не позднее - 5 часов;6) тонкость полома более 350 м 2 /кг

1.15. Заполнители для бетона должны удовлетворять требованиям ГОСТ 25820.

Глава 2. Методика проведения испытаний. Общие положения.

2.1. Подбор составов бетона следует производить в соответствии с требованиями ГОСТ-27006-86. Освоение беспропарочной технологии следует начинать с конструкций, имеющих проектную марку бетона не ниже класса В15 (марка 200) из бетонной смеси подвижностью 5-7 см с последующим расширением номенклатуры продукции.

2.1.1. Для конструкций, изготавливаемых по беспропарочной технологии, к которым предъявляются требования по водонепроницаемости, проектный возраст бетона по данному показателю следует устанавливать с учетом сроков формирования плотной структуры бетона при твердении в естественных условиях (180 суток), при этом минимальный возраст должен быть не менее 60 суток.

2.2. Подбор состава бетона с добавкой заключается в корректировке исходного состава бетона, подобранного любым общепринятым методом. Для тяжелого бетона в соответствии с «Руководством по подбору состава тяжелого бетона», для легкого бетона в соответствии с «Руководством по подбору составов конструктивных легких бетонов на пористых заполнителях». При этом бетон исходного состава должен удовлетворять всем проектным требованиям при минимальном расходе цемента.

2.3. Подбор состава легкого бетона следует производить из условия максимально возможной степени насыщения бетона крупным заполнителем. Содержание мелкого заполнителя ориентировочно может быть принято согласно таблице № 1. При применении смеси плотного и пористого песка суммарный объем может отличаться от принятого значения на 10-15 %.

2.4. Полученный по результатам лабораторных опытов состав бетона передается для производственной проверки и корректировки с учетом влажности заполнителей (песка, щебня) В процессе производства бетона контролируются технологические параметры бетонной смеси и изготавливаются контрольные образцы для определения заданных показателей бетона.

2.5. Рекомендуемые пределы оптимального содержания добавки в % к массе цемента (в расчете на сухое вещество). УП-2 0,5 - 0,7 % от массы цемента; УП-4 0,5 - 1% от массы цемента.

2.6. Для лабораторных опытов необходимо растворить в воде один килограмм добавки в соотношении 1:10 (на 1 кг добавки 10 кг воды - 10 % раствор), добиться полного 100 %-го растворения порошка добавки путем принудительного перемешивания. Температура воды должна быть не менее +20°С. В качестве тары для приготовления рабочего раствора следует использовать ведро емкостью 10 литров. Раствор добавки УП-2 считается пригодным, если плотность его при заданной концентрации соответствует требуемой согласно таблице 2.

2.7. В промышленном же производстве бетона с добавкой растворение её осуществляется в специальной емкости, объем которой определяется требованием производства, при этом концентрация рабочего раствора определяется согласно п.2.6. и таблицы 2. Перемешивание раствора для полного растворения порошка добавки осуществляется либо механической мешалкой, либо подачей сжатого воздуха (барботаж). Для более быстрого растворения добавки рекомендуется всыпать добавку в воду затворения, медленно при включённом перемешивающем механизме.

Полное растворение добавки следует контролировать визуально, если это невозможно, то следует применять щуп. При барботаже возможно явление мертвых зон в емкости и вследствие этого неполное растворение добавки, поэтому следует опытным путем разместить воздухопровод в емкости так, чтобы исключить «мертвые зоны».

Для повышения скорости растворения добавок рекомендуется воду подогревать, особенно зимой. Способ подогрева тэны или пароспускник.

Обращаем Ваше внимание! Добавка является многокомпонентной, и неполное растворение не обеспечивает эффективности её действия!

Массовая доля нерастворимого в воде осадка - не более 2 %.

2.8. Срок хранения приготовленного раствора - 2 месяца в герметичной таре.

2.9. После хранения рабочий раствор добавки перед применением должен быть тщательно перемешан.

2.10 Оптимальное количество добавки подбирается путем сравнения характеристик исходного состава бетона и бетона того же состава с добавкой, для чего приготавливаются пробные замесы с введением добавки в количестве, равном граничным значениям, указанным в п. 2.5. настоящей «Инструкции» с двумя - четырьмя промежуточными дозировками добавки, отличающимися друг от друга на 20 - 30 % - в нашем случае: 0,5 - 0,7 % от массы цемента для сухого вещества. Строят графическую зависимость, связывающую показатели качества бетонных смесей, являющихся критерием эффективности по ГОСТ - 24211 с дозировкой добавки. Этим Вы определяете оптимальное содержание добавки в смеси.

2.11. Количество испытаний по определению эффективности действия добавок должно составлять не менее 3-х для каждого параметра качества.

2.12. Дозирование добавки может производиться весовыми или объемными методами.

2.13. Технология приготовления бетона с добавкой отличается от обычной тем, что в бетоносмеситель вместе с водой затворения подается необходимое на замес количество добавки, установленное при подборе состава бетона. Плотность растворов определяется ареометром по ГОСТ 18329.

Содержание добавки УП-2 в водных растворах и их плотность

2.14. Особенности контроля за приготовлением рабочего раствора добавки и бетонной смеси состоит в систематической проверке следующих показателей:

а) плотности рабочего раствора готовой добавки (проверку производить перед каждым заполнением расходных баков, но не реже одного раза в смену);

б) правильности дозировки материалов;

в) соответствие времени перемешивания бетонной смеси заданному;

г) соответствие подвижности, плотности бетонной смеси и количество вовлеченного воздуха заданным условиям.

2.15. Не допускается использование водных растворов добавки, концентрация которых отличается от заданной, без перерасчета и предварительного перемешивания.

2.16. При назначении периода выдерживания бетона до начала заглаживания, и затирки поверхностей следует учитывать более интенсивный набор прочности бетона с добавкой по сравнению с бетоном без добавки, полученным из равноподвижных смесей.

Глава 3. Методика проведения испытаний, на ускорение сроков твердения бетона.

3.1. Выполнить все требования Главы 2 и ГОСТ-30459-96 «Добавки для бетонов и методы определения эффективности» (раздел 6).

3.2. Корректировка состава бетонной смеси осуществляется без изменения расхода цемента с уменьшением водосодержания бетонной смеси до 15-20% при сохранении заданной подвижности.

3.3. Необходимое количество раствора добавки D и воды W на замес рассчитывается по формуле:

где: C - расход цемента на замес, кг;

Х - дозировка добавки в % от массы цемента по сухому веществу (0.5; 0.6);

К - концентрация приготовленного раствора, %;

Р - плотность рабочего раствора добавки, г/см 3 ;

Q - расчетное количество воды на замес, л.

3.4. Приготавливают бетонные смеси контрольного и основного составов с маркой по удобоукладываемости П1.

3.5. Из бетонных смесей изготавливают образцы для испытания прочности на сжатие («кубики»).

3.6. Образцы бетонов с добавками хранят в нормальных условиях наряду с образцами бетонов без добавок (далее основной и контрольный образец).

Условия хранения: Т= 20 ± 5°С

Продолжительность твердения образцов до испытаний по прочности на сжатие - через 24, 30, 36, 48 часов, 3 и 28 суток (на стадии проверочных испытаний).

Диапазон 24-36 часов является пробой на достижение прочности 50% от нормируемой по ГОСТ-26633-91 (Приложение 1, табл.6) и зависит от качества и марки применяемого цемента и заполнителей.

3.7. При определении эффективности добавок, ускоряющих твердение, прирост прочности бетона основного состава DR вычисляется по формуле:

где: R д - прочность бетона основных составов, МПа;

R к - прочность бетона контрольного состава, МПа.

3.8. Результаты испытаний заносят в таблицу, в которой должны быть предусмотрены следующие графы:

Особенности проведения испытаний в зимнее время.

3.9. При температуре наружного воздуха Т = +10°С и ниже бетонные смеси с применением добавки следует пропаривать в импульсном режиме с сокращением времени изотермического прогрева в 2 - 4 раза. Сокращение времени изотермии в 2 раза и даже в 5 раз зависит от применяемого цемента, конструкций пропарочных камер, уплотнения самого цеха (т.е. увеличение эффекта термоса), технологической дисциплины рабочих, обслуживающих энергооборудования и оборудования пропарочных камер.

3.10. Испытание основных и контрольного образцов следует проводить в лабораторных пропарочных камерах, если же их нет, то в цеховых пропарочных камерах, максимально приближая образцы в зону эффективной температуры прогрева.

3.11. Условия изотермии: Температура прогрева должна быть снижена ступенями на 10, 20, 30, 40°С относительно температуры применявшегося до сих пор изотермического прогрева. Время изотермического прогрева должно быть снижено ступенями до 1 часа .2-х часов, 3-х часов, 4-х часов.

Диапазоны по температуре прогрева и времени изотермии являются пробой на достижение прочности 50 % от нормируемой по ГОСТ 26633 - 91 (Приложение 1 .табл.6 ) и зависят от условий по п.3.10.

3.12. При назначении сроков предварительного выдерживания следует учитывать температуру окружающей среды. При этом она не должна быть ниже +15±5°С (в камере) и достигается путем энергосберегающего режима загрузки и выгрузки тепловых камер или импульсной (кратковременной) подачи теплоносителя в камеру на 2 - 4 часа в зимнее время

3.13. Рекомендуемые режимы тепловой обработки для малоэнергоемкой технологии изготовления конструкций при 24-часовом цикле (прочность не менее 50-70 % нормируемой):

3.14.1. - выдержка Т= 20 ± 5°С t = 3 - 4 часа

- подъем до Т= 80 - 85°С t = 3 - 4 часа

- изотермия при Т= 80 - 85°С t = 1 - 2 часа

(или без нее) (или 0 часов)

- остывание - t = остальное

3.14.2. - выдержка Т = 20 ± 5°С t = 3 - 4 часа

- подъем до Т = 50-60°С t = 2 - 3 часа

- изотермия при Т = 50-60°С t = до 15 часов

- остывание - t = 2 - 3 часа

На каждый режим устанавливается не менее 3-х серий испытаний. Проводя испытания по п. 3.14. следует для Ваших производственных условий руководствоваться п. 3.12.

3.15 Распалубку конструкций следует производить после достижения бетоном распалубочной прочности по результатам испытаний.

3.16. Добор прочности до отпускной обеспечивается выдерживанием конструкций в условиях, обеспечивающих температуру не менее + 10°С.

3.17. Аналогично п.п. 3.7.,3.8.

Особенности проведения испытаний добавки УП-4 в предварительно напряженных железобетонных конструкциях.

3.18. Рекомендуемый режим прогрева изделия:

3.19. Аналогично п.п. 3.7, 3.8.

3.20. Критерием оценки принятого режима тепловой обработки служит сравнение прочности бетона нормального твердения и подвергавшегося тепловой обработке. При этом прочность бетона в 28-суточном возрасте при оптимальном режиме тепловой обработки должна быть не менее 90 % прочности этого же бетона нормального твердения.

Методика проведения испытания добавки в качестве пластификатора.

4.1. Выполнить все требования главы 2 и ГОСТ 30459 (глава 5.1).

4.2. Корректировка состава бетонной смеси осуществляется с неизменным расходом цемента, при необходимости доля песка увеличивается на 5 - 7 % с целью снижения возможного расслоения смеси.

4.3. Перед проведением испытаний мелкий и крупный заполнители высушивают.

4.4. Взвешивают составляющие бетонной смеси. Погрешность дозирования составляющих материалов не более 1 % по массе.

4.5. Отмеренное количество добавки смешивают с водой затворения.

4.6. Приготавливают бетонные смеси контрольного и основного составов с одинаковым водоцементным отношением, учитывая, что одинаковая удобоукладываемость бетонной смеси с добавкой достигается при меньшей на 2 - 4 см подвижности смеси без добавки, а так же ее пластифицирующий эффект используется частично.

4.7. Для бетонных смесей определяют подвижность по ГОСТ 10181.1.

4.8. Из бетонных смесей изготавливают образцы (кубики) для определения прочности на сжатие.

4.9. Образцы подвергают тепловой обработке или оставляют твердеть в нормальных условиях.

4.10. Образцы испытывают на сжатие по ГОСТ 10180

4.11. Эффективность добавки оценивается по изменению удобоукладываемости бетонной смеси и прочности бетона основного состава по сравнению с бетонной смесью и бетона контрольного состава в соответствии с требованиями ГОСТ 24211.

4.12. Результаты испытаний заносят в журнал, в котором должны быть предусмотрены следующие графы:

4.13. Подвижность бетонов с добавкой 12 - 19см.

4.14. При бетонировании монолитных конструкций из бетона с добавкой подвижность бетонной смеси рекомендуется назначать из условия обеспечения минимальной трудоемкости при оптимальных расходах цемента и обеспечении свойств бетона, указанных в проекте.

Начальная подвижность должна назначаться с учетом ее изменения в процессе транспортирования и подачи к месту укладки, определенного опытным путем в зависимости от вида цемента, температуры окружающей среды, способа укладки и дальности перевозки.

4.15. Для контроля подвижности мелкозернистых бетонных смесей ниже приводятся ориентировочные соотношения ее величин по табл. 3.

Осадка стандартного конуса по ГОСТ 10181.1 - 81, см

Глава 5. Методика проведения испытания добавки для экономии цемента.

5.1. Выполнить все требования главы 2.

5.2. Корректировка состава бетонной смеси осуществляется следующим образом:

5.2.1. - выполняется перерасчет исходного состава с оптимальным количеством добавки с уменьшением расхода цемента на 5, 10, 15, 20 % при сохранении неизменной доли песка в смеси заполнителей и приготавливаются пробные замесы с сохранением заданной подвижности бетонной смеси, при этом корректируется расход воды по редуцирующему эффекту (равноподвижные смеси);

5.2.2. - из бетонной смеси каждого замеса формуются образцы, которые твердеют вместе с образцами исходного состава по принятым режимам и испытываются в установленные сроки.

5.3. Аналогично п.п. 4.3-4.10.

Глава 6. Методика проведения испытаний добавки для повышения морозостойкости изделия.

Глава 7. Особенности испытания добавки для изменения воздухововлечения.

7.1. Выполнить все требования главы 2 и ГОСТ 30459 (глава 5.5.).

7.2 .Провести испытания согласно ГОСТ 30459 (глава 5.5.).

7.3. Результаты испытаний бетонной смеси с добавкой и требуемые для Ваших условий показатели воздухововлечения сообщить по факсимильной связи предприятию - изготовителю.

7.4. Предприятие - изготовитель при необходимости корректирует состав добавки с целью достижения требуемых показателей воздухововлечения и отсылает заказчику новую партию добавки 2кг для проведения повторных лабораторных опытов.

7.5. Учитывая воздухововлекающее действие добавки, водоцементное отношение в корректируемых составах тяжелого бетона следует понижать из расчета 2 - 5 % на каждый процент вовлеченного воздуха.

Глава 8. Применение бетонов с противоморозными добавками в комплексе с добавкой УП-2.

8.1. Введение противоморозных комплексных добавок в бетонные смеси позволяет:

- обеспечить набор требуемой прочности при отрицательных температурах;

-снизить расход основного противоморозного компонента добавки в 1,5-2 раза;

-повысить морозостойкость бетона на 1,5-2 марки и водонепроницаемость на 1-1,5 марки;

-снизить расход цемента.

8.2. Бетон с противоморозными добавками и добавкой УП-2 допускается применять при создании таких условий выдерживания, чтобы к моменту его охлаждения до расчетной температуры, принятой при назначении количества противоморозного компонента, он приобретал прочность не менее критической, согласно проекта и СНиП после лабораторных испытаний.

8.3. Добавки необходимо выбирать с учетом технико-экономических показателей бетона в зависимости от технологии производства и влияния добавок на свойства бетонной смеси и бетона, «Руководства по применению бетона с комплексными противоморозными добавками (М. НИИЖБ, 1986г.).

8.4. При выборе противоморозной добавки необходимо руководствоваться таблицей 8.1.

В таблице приведены значения прочности бетона с максимально допустимым для данной температуры содержанием противоморозного компонента.

Бетон должен приобретать проектную прочность при выдерживании его после оттаивания в течение 28 суток в нормальных условиях.

8.5. Количество противоморозного компонента в составе комплексных добавок в зависимости от расчетной температуры твердения и водоцементного отношения бетона следует назначать по таблице 8.2.

Возможно изменение количества противоморозной добавки против указанного в таблице на 0,5-1,5 % на основании экспериментальных данных строительных лабораторий.

Количество безводных добавок в процентах от массы цемента при расчетной температуре твердения бетона в градусах С

8.6. Сокращения: НН - нитрит натрия, П - поташ, ХК - хлористый кальций, ФТП - фильтрат технического пентаэритрита,

8.7. ВНИМАНИЕ! НИТРИТ НАТРИЯ РАСТВОРЯТЬ И ВВОДИТЬ В ВОДУ ЗАТВОРЕНИЯ ОТДЕЛЬНО ОТ РАСТВОРА УП-2!

Глава 9. Рекомендации по применению комплексной

модернизированной добавки «УП-2(ПБ)» при производстве пенобетонов.

9.1. Для ускорения процессов гидратации цемента при производстве пенобетона, необходимо использовать добавку УП-2 (Пенобетон). Помимо увеличения кинетики набора прочности, добавка УП-2(ПБ) также существенно снижает усадку пенобетона, вследствие чего не появляются усадочные трещины и повышается отпускная прочность изделий. При изготовлении пенобетонной смеси с добавкой УП-2(ПБ), используя водоредуцирующие свойства добавки, необходимо снижать водоцементное отношение, (уменьшение воды на 10-15%) при этом пластичность смеси не изменяется, а достигается схватывание пенобетонной смеси и ярко выраженный эффект ускорения набора прочности.

9.2. Добавка УП-2(ПБ) прошла испытания на ряде предприятий по производству пенобетонов в качестве ускорителя и пластификатора и работает с пенообразователем «ПБ-2000». Дозировка, в зависимости от марки цемента, подбирается индивидуально - минимальная - 0,5% максимальная - 1% от массы цемента. В случае недостаточного эффекта ускорения при испытаниях добавки, рекомендуемая дозировка 1 %.

9.3. Особое место добавка УП-2(ПБ) может занять в технологии производства пенобетона по методу сухой минерализации. Суть этого метода заключается в том, что предварительно приготовленная низкократная пена (т.н. "мокрая пена" с β<15) смешивается не с цементно-песчаным раствором, а с сухой цементно-песчаной смесью. Добавление к сухой цементно-песчаной смеси УП-2(ПБ) позволяет получить новый качественный эффект. Так как добавка не гигроскопична, становится возможным ее равномерное и простое введение. Кроме того, один из компонентов в составе УП-2 (ПБ), контактируя с низкократной пеной стабилизирует и бронирует её. При этом добавка УП-2(ПБ) дает еще и дополнительный нагрев смеси. Вследствие химического воздействия компонентов добавки, вовлекающих в реакции большую массу цементного вещества, цемент выделяет добавочное количество тепла в начальные сроки гидратации и твердения. Установлено, что для большинства портландцементов с 30 - 45% С3 S (трехкальциевого силиката) от веса минералов цемента, при добавлении 0,5 % УП-2(ПБ), тепловыделение 1 килограмма цемента за первые сутки увеличивается на 3 - 6 ккал, т.е. примерно на 8 % больше, чем в обычных условиях. Под воздействием добавки быстрее протекает гидратация цемента, следовательно, интенсивнее выделяется тепло в начальные сроки твердения. Все перечисленные выше экзотермические реакции в своей совокупности и определяют явление, которое приводит к дополнительному саморазогреву пенобетона.

9.4. При применении добавки УП-2(ПБ) происходит:

- ускорение набора прочности повышение растворимости гидратных новообразований цемента; ускоренное растворение и последующее пресыщение жидкой фазы, что приводит к увеличению концентрации новообразований в цементном камне и к повышению прочности бетона;

- снижение водоцементного отношения (на 10-15%) без изменения пластифицирующих свойств пенобетонной смеси;

- уменьшение абсолютного количества цемента участвующего в процессе. (Дополнить процессы может замена низкомарочных цементов высокомарочными и использование наполнителей склонных к гидравлическому твердению и обладающих вяжущими свойствами: тонкомолотые доменные шлаки, зола-унос и другие (исключение из состава наполнителей ультрамелкой составляющей "оттягивающей" на себя часть цемента, без пользы для конечного результата и оптимизация гранулометрии заполнителей).)

9.5. Использование добавки УП-2(ПБ) снижает сроки нахождения пенобетона в форме и тем самым сокращается суммарный период значительной усадки. А усадка пенобетона и как следствие этого, нежелательного явления - повышенная склонность к трещинам пенобетонов происходит по двум причинам - при неоптимальном водоцементном отношении, когда вода на стадии твердения испаряется и пенобетон как бы "сжимается" и возникают большие внутренние напряжения, которые со временем могут проявляются в форме трещин. И контракционная усадка, когда в результате химического взаимодействия цемента с водой, результирующий объем новообразований несколько меньше (примерно на 3%) объема взаимодействующих компонентов. Применение добавки УП-2 (ПБ) позволяет нейтрализовать отрицательные эффекты в обоих случаях.

9.6. Пример подбора состава пенобетона на 1 м 3 Плотность 800 при t 0 +10 0 С и выше:

(ПЦ М500 Д0 и Пенообразователь «ПБ - 2000»

цемент марки 500 Д0 - 342 кг.

пенообразователь - 1,0 кг. (0,3 % от массы цемента)

Внимание:Перед пропариванием ( ТВО ) необходимо предварительное выстаивание пенобетона в опалубке не менее 1 - 1,5 часов и уменьшение температуры изотермии, чтобы во время пропаривания исключить вспучивание пенобетона и образование трещин!

Глава 10. Условия хранения и транспортировки добавки.

10.1. Добавка комплексная для бетонов УП-2 должна соответствовать ТУ 5870-001- 13453677-2004, добавка УП-4 ТУ 5745-002-13463677-2004.

10.2. Добавку следует транспортировать в крытых вагонах, контейнерах или закрытых машинах. Вагоны, контейнера и автомашины должны быть сухими, чистыми.

10.3. Хранить добавку нужно в условиях, исключающих ее увлажнение, в закрытых проветриваемых помещениях ярусами в 4-5 рядов.

10.4. Гарантийный срок годности - 1 год со дня изготовления. Срок хранения - 1 год.

Глава 11. Техника безопасности и охрана труда.

11.1. Добавка по степени воздействия на организм человека относится к 4-му классу опасности по ГОСТ 12.1.007 (малоопасное вещество).

Предельно допустимая концентрация добавки в воздухе рабочей зоны ПДК - 10,0 мг/м3.

11.2. Добавка не взрывоопасна.

11.3. Средства пожаротушения: огнетушители пенные и углекислотные.

11.4. Индивидуальные средства защиты: спецодежда из водоотталкивающей ткани, защитные очки, резиновые сапоги и перчатки.

11.5. При поступлении в организм через органы дыхания при нормальных условиях и наличия вентиляции добавка не представляет реальной опасности острого ингаляционного воздействия.

11.6. Все оборудование должно быть герметизировано и изготовлено в искробезопасном исполнении. Средством защиты от статэлектричества является заземление оборудования, трубопроводов, сливно-наливных устройств.

11.7. Запрещается принимать пищу в помещениях, где хранится добавка или хранятся растворы рабочей концентрации. Необходимо остерегаться попадания добавки в пищу, на кожу и в глаза, поскольку добавка оказывает раздражающее действие. При попадании добавки на кожу или в глаза - промыть водой.

11.8. Рабочие, имеющие контакт с добавкой подлежат предварительному при поступлении на работу и периодическим медосмотрам.

11.9. В помещении приготовления рабочих растворов необходимо предусмотреть приточно-вытяжную вентиляцию. Вентиляция помещений должна соответствовать требованиям СНиП 2.04.05.

11.10. Перед допуском к работе рабочие должны пройти инструктаж по ТБ при работе с добавками

Глава 12. Ошибки, возникающие при внедрении добавки.

12.1. Причинами отсутствия эффекта ускорения твердения бетона или набора прочности изделием менее, указанных в инструкции являются:

1) Неполное растворение добавки в воде (что возможно при применении по методу сухой минерализации);

2) Несоблюдение дозировки добавки по отношению к массе цемента в изделии (меньше 0,5 или свыше 1%);

3 ) Применение цементов 3-ей группы или с истекшим сроком хранения;

4) Не снижение количества воды на 10-15 % по сравнению с нормой при использовании добавки в качестве ускорителя.