Рейтинг: 4.0/5.0 (1825 проголосовавших)

Рейтинг: 4.0/5.0 (1825 проголосовавших)Категория: Инструкции

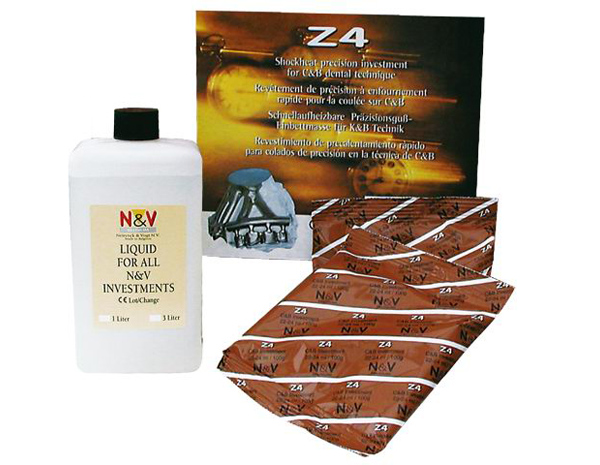

Универсальная паковочная масса для технологии быстрого литья коронок и и мостовидных протезов

Производитель: N&V (Бельгия)

Применяется для всех типов сплавов (кроме титана) и прессованной керамики - превосходная текучесть - не требует использования вибрации

- рабочее время - 4-6 мин.

- конечная температура постановки муфеля в печь 850°С

- высокая точность воспроизведения деталей

- гладкие отливки

- удобство в распаковке

- гибкость в планировании рабочего графика за счет возможности выбора времени постановки муфеля в печь с конечной температурой

Важнейшие преимущества паковочных масс "N&V" - предназначены для использования в технологии быстрого литья, могут также свободно использоваться для обычного предварительного нагрева.

- предназначены для всех типов сплавов: недрагоценных, полудрагоценных и благородных.

- очень удобны в работе, как в процессе паковки (рабочее время 4-6 мин. практически не требуют использования вибрации и применения спец. средств для снятия напряжений на восковой модели), так и распаковки;

- обеспечивают возможность легко рассчитывать точную величину расширения для каждого сплава или определенного типа реставрации;

- имеют высокую точность воспроизведения каждой детали восковой модели.

- все материалы можно применять без металлических колец;

- все материалы смешиваются с одной и той же специальной жидкостью.

- благодаря универсальности и беспроблемности этих масс работа с ними выгодно отличается от работы с другими общеизвестными массами: экономится рабочее время зубного техника и обеспечивается гибкость в планировании рабочего дня.

ПАКОВОЧНАЯ МАССА «Z 4» ДЛЯ БЫСТРОГО ЛИТЬЯ КОРОНОК И МОСТОВИДНЫХ ПРОТЕЗОВ Z4- не содержащая углерод паковочная масса на фосфатном связующем, предназначенная для изготовления коронок и мостовидных протезов. Z4 может использоваться со всеми типами сплавов, а также для прессованной керамики.

Z4 имеет следующие отличительные характеристики:

-После смешивания паковочная масса очень хорошо растекается. При такой рабочей консистенции заполнение муфеля можно проводить с незначительной вибрацией или вообще без нее.

- Свойства Z4, благодаря которым он может использоваться в технике быстрого литья, позволяют ставить муфель в печь с конечной температурой 850°С (1650° F) через 30 мин. после заполнения паковочной массой или же в любое удобное время позже.

-Это позволяет оптимально спланировать рабочее время в лаборатории и повысить производительность труда без дополнительной стрессовой нагрузки. -Муфель из Z4 очень легко распаковывается после литья.

-Отлитые с использованием Z4 каркасы имеют гладкую поверхность.

-Z4 является универсальным материалом, поскольку может использоваться со всеми сплавами, а также с прессованной керамикой

Вы выбираете товар из каталога

Оставляете заявку по e-mail или телефону

Оплачиваете удобным Вам способом

Получаете качественный товар

создание и поддержка сайта

продажа стоматологических материалов и оборудования

Важнейшие преимущества паковочных масс "N&V"

- предназначены для использования в технологии быстрого литья, могут также свободно использоваться для обычного предварительного нагрева.

- предназначены для всех типов сплавов: недрагоценных, полудрагоценных и благородных.

- очень удобны в работе, как в процессе паковки (рабочее время 4-6 мин. практически не требуют использования вибрации и применения спец. средств для снятия напряжений на восковой модели), так и распаковки;

- обеспечивают возможность легко рассчитывать точную величину расширения для каждого сплава или определенного типа реставрации;

- имеют высокую точность воспроизведения каждой детали восковой модели.

- все материалы можно применять без металлических колец;

- все материалы смешиваются с одной и той же специальной жидкостью.

- благодаря универсальности и беспроблемности этих масс работа с ними выгодно отличается от работы с другими общеизвестными массами: экономится рабочее время зубного техника и обеспечивается гибкость в планировании рабочего дня.

ПАКОВОЧНАЯ МАССА «Z 4» ДЛЯ БЫСТРОГО ЛИТЬЯ КОРОНОК И МОСТОВИДНЫХ ПРОТЕЗОВ

Z 4- не содержащая углерод паковочная масса на фосфатном связующем, предназначенная для изготовления коронок и мостовидных протезов. Z 4 может использоваться со всеми типами сплавов, а также для прессованной керамики.

Z 4 имеет следующие отличительные характеристики:

-После смешивания паковочная масса очень хорошо растекается. При такой рабочей консистенции заполнение муфеля можно проводить с незначительной вибрацией или вообще без нее.

- Свойства Z 4, благодаря которым он может использоваться в технике быстрого литья, позволяют ставить муфель в печь с конечной температурой 850 °С (1650° F ) через 30 мин. после заполнения паковочной массой или же в любое удобное время позже.

-Это позволяет оптимально спланировать рабочее время в лаборатории и повысить производительность труда без дополнительной стрессовой нагрузки.

-Муфель из Z 4 очень легко распаковывается после литья.

-Отлитые с использованием Z 4 каркасы имеют гладкую поверхность.

- Z 4 является универсальным материалом, поскольку может использоваться со всеми сплавами, а также с прессованной керамикой.

Инструкции по работе с материалом

Соотношение для смешивания: (22)-24 мл жидкости на 100 г порошка

Значения концентрации жидкости могут незначительно меняться в зависимости от используемого сплава и метода литья. Общее правило:

-повышение концентрации увеличивает расширение;

-понижение концентрации уменьшает расширение.

Недрагоценные сплавы. 95-100% концентрация жидкости

Палладиевые сплавы. 70% жидкости+30% воды

17 мл жидкости/ 7 мл Н2 О на 100 г

10 мл жидкости/ 4 мл Н2 О на 60 г

15 мл жидкости/ 6 мл Н2 О на 90 г.

Сплавы с содержанием золота ‹ 55% Au. 60% жидкости+40% воды

15 мл жидкости/ 9 мл Н2 О на 100г

8 мл жидкости/ 6 мл Н2 О на 60 г

13 мл жидкости/ 8 мл Н2 О на 90 г

Сплавы с содержанием золота › 70% Au. 50% жидкости+ 50% воды

12 мл жидкости/ 12 мл Н2 О на 100 г

7 мл жидкости/ 7 мл Н2 О на 60 г

11 мл жидкости/ 11 мл Н2 О на 90 г

Время смешивания: Вручную до полного увлажнения порошка (10 с), затем 40 с

Время твердения. 30 мин.

Техника быстрого литья: муфель сразу ставят в печь, предварительно нагретую до конечной температуры, указанной изготовителем сплава. Максимальная температура постановки -850 °С (1650° F ), затем ее можно повысить.

Муфель можно поставить в печь не ранее, чем через 30 мин. после паковки, когда материал уже затвердел, а также через несколько часов или даже несколько дней.

Время нахождения в печи при конечной температуре зависит от величины муфеля и должно составлять:

-30 мин. для муфелей 3-х;

-50 мин. для муфелей 9-х.

В случае понижения температуры печи после постановки в нее муфелей отсчет времени нахождения в печи ведут с момента, когда печь вернется к заданной конечной температуре.

Стандартная процедура предварительного нагрева: от 0 ° С до конечной температуры со скоростью 7-9 ° С (40- 50 F )/мин. время нахождения муфеля в печи при конечной температуре 30-50 минут.

Z4 для прессованной керамики (рекомендуемое рабочее давление в печи 4,2-4,3 бара):

-концентрация жидкости 100%: 24мл на 100 г ;

- через 15 мин. снимают бумажное кольцо (кювету) с муфеля;

- через 30 мин. или в любое время позже ставят муфель в печь с температурой 850 ° С ( 1560 ° F );

-нагревают в течение 90 мин.

Вкладки, накладки. виниры:

-концентрация жидкости 80%: 19 мл жидкости+5 мл воды на 100г;

- через 15 мин. снимают бумажное кольцо (кювету) с муфеля;

- через 30 мин. или в любое время позже ставят муфель в печь с температурой 850 ° С ( 1560 ° F );

- нагревают в течение 90 мин.

Общие рекомендации для получения оптимальных результатов

В связи с текучей консистенцией Z 4 необходимость в использовании вибрации отпадает или же она используется минимально. Это позволяет избежать расслоения компонентов паковочной массы и обеспечивает получение стабильно хорошего результата в виде гладких и точно припасованных отливок.

При использовании металлических колец в технике быстрого литья прокладочную бумагу внутри колец не увлажняют и дают чуть больше времени на отверждение материала, для того чтобы масса хорошо просохла перед постановкой в печь.

При литье сплавов из золота общее количество жидкости может быть уменьшено до 22 мл вместо 24 мл и, таким образом, для получения означенной 50% концентрации возможно использовать соотношение 11 мл жидкости + 11 мл воды.

Если Z 4 используется впервые, рекомендуется сделать по одной отливке из каждого используемого в лаборатории сплава, в соответствии с указанными в инструкции концентрациями с тем, чтобы определить свои исходные значения концентрации.

Внимание! Следует избегать вдыхания пыли порошка!

Срок годности и условия хранения

Срок хранения 5 лет, если материал хранится в сухом помещении в хорошо закрытой упаковке.

Оптимальные рабочие условия для жидкости - +8-10 ° С. Перед работой жидкость рекомендуется поместить в холодильник и хранить при указанной температуре. Не допускается хранение жидкости при температуре ниже +5 ° С.

При использовании опубликованных на сайте материалов ссылка на сайт ООО "Техносистемс" обязательна.

ПАКОВОЧНАЯ МАССА «Z 4» ДЛЯ БЫСТРОГО ЛИТЬЯ КОРОНОК И МОСТОВИДНЫХ ПРОТЕЗОВ

Z 4- не содержащая углерод паковочная масса на фосфатном связующем, предназначенная для изготовления коронок и мостовидных протезов. Z 4 может использоваться со всеми типами сплавов, а также для прессованной керамики.

Z 4 имеет следующие отличительные характеристики:

-После смешивания паковочная масса очень хорошо растекается. При такой рабочей консистенции заполнение муфеля можно проводить с незначительной вибрацией или вообще без нее.

- Свойства Z 4, благодаря которым он может использоваться в технике быстрого литья, позволяют ставить муфель в печь с конечной температурой 850 °С (1650° F ) через 30 мин. после заполнения паковочной массой или же в любое удобное время позже.

-Это позволяет оптимально спланировать рабочее время в лаборатории и повысить производительность труда без дополнительной стрессовой нагрузки.

-Муфель из Z 4 очень легко распаковывается после литья.

-Отлитые с использованием Z 4 каркасы имеют гладкую поверхность.

- Z 4 является универсальным материалом, поскольку может использоваться со всеми сплавами, а также с прессованной керамикой.

Инструкции по работе с материалом

Соотношение для смешивания: (22)-24 мл жидкости на 100 г порошка

Техника быстрого литья: муфель сразу ставят в печь, предварительно нагретую до конечной температуры, указанной изготовителем сплава. Максимальная температура постановки -850 °С (1650° F ), затем ее можно повысить.

Муфель можно поставить в печь не ранее, чем через 30 мин. после паковки, когда материал уже затвердел, а также через несколько часов или даже несколько дней.

Время нахождения в печи при конечной температуре зависит от величины муфеля и должно составлять:

-30 мин. для муфелей 3-х;

-50 мин. для муфелей 9-х.

В случае понижения температуры печи после постановки в нее муфелей отсчет времени нахождения в печи ведут с момента, когда печь вернется к заданной конечной температуре.

Стандартная процедура предварительного нагрева: от 0 ° С до конечной температуры со скоростью 7-9 ° С (40- 50 F )/мин. время нахождения муфеля в печи при конечной температуре 30-50 минут.

Z4 для прессованной керамики (рекомендуемое рабочее давление в печи 4,2-4,3 бара):

-концентрация жидкости 100%: 24мл на 100 г ;

- через 15 мин. снимают бумажное кольцо (кювету) с муфеля;

- через 30 мин. или в любое время позже ставят муфель в печь с температурой 850 ° С ( 1560° F );

-нагревают в течение 90 мин.

Вкладки, накладки. виниры:

-концентрация жидкости 80%: 19 мл жидкости+5 мл воды на 100г;

- через 15 мин. снимают бумажное кольцо (кювету) с муфеля;

- через 30 мин. или в любое время позже ставят муфель в печь с температурой 850 ° С ( 1560° F );

- нагревают в течение 90 мин.

Общие рекомендации для получения оптимальных результатов

В связи с текучей консистенцией Z 4 необходимость в использовании вибрации отпадает или же она используется минимально. Это позволяет избежать расслоения компонентов паковочной массы и обеспечивает получение стабильно хорошего результата в виде гладких и точно припасованных отливок.

При использовании металлических колец в технике быстрого литья прокладочную бумагу внутри колец не увлажняют и дают чуть больше времени на отверждение материала, для того чтобы масса хорошо просохла перед постановкой в печь.

При литье сплавов из золота общее количество жидкости может быть уменьшено до 22 мл вместо 24 мл и, таким образом, для получения означенной 50% концентрации возможно использовать соотношение 11 мл жидкости + 11 мл воды.

Если Z 4 используется впервые, рекомендуется сделать по одной отливке из каждого используемого в лаборатории сплава, в соответствии с указанными в инструкции концентрациями с тем, чтобы определить свои исходные значения концентрации.

Внимание! Следует избегать вдыхания пыли порошка!

Базовая единица: шт

Производитель: N & V

Группа товаров по классификатору: Зуботехника

Страна: БЕЛЬГИЯ

Срок хранения: 60

Z4 - не содержащая углерод паковочная масса на фосфатном связующем, предназначенная для изготовления коронок и мостовидных протезов.

Z4 может использоваться со всеми типами сплавов, а также для прессованной керамики.

Z4 имеет следующие отличительные характеристики:

После смешивания паковочная масса очень хорошо растекается. При такой рабочей консистенции заполнение муфеля можно проводить с незначительной вибрацией или вообще без нее.

Свойства Z4, благодаря которым он может использоваться в технике быстрого литья, позволяют ставить муфель в печь с конечной температурой 850°С (1650° F) через 30 мин. после заполнения паковочной массой или же в любое удобное время позже.

Это позволяет оптимально спланировать рабочее время в лаборатории и повысить производительность труда без дополнительной стрессовой нагрузки.

Муфель из Z4 очень легко распаковывается после литья.

Отлитые с использованием Z4 каркасы имеют гладкую поверхность.

Z4 это мелкодисперсная фосфатная формовочная масса, соответствующая требованиям современных лабораторий. Для этой формовочной массы требуется всего 30 минут выдержки, перед тем как вы поместите опоку непосредственно в горячую печь. Великолепная текучесть Z4 и длительное рабочее время позволяют увеличить количество опок, заливаемых за один раз.

Совмещая в себе прочность, однородность и надежность, Z4 совместима со всеми современными системами пресскерамики. Прочность сохраняется в течение циклов прессовки, в тоже время формовочная масса обеспечивает легкую распаковку и минимальную финишную обработки. Используя Z4 нет необходимости в использовании отдельной формовочной массы для различных типов керамики.

Благодаря гибкой системе смешивания с жидкостью, Z4 может использоваться для литья любых сплавов. Характеристики этой формовочной массы позволяют использовать её как с металлическими кольцами, так и без них, в технике быстрого литья и традиционного предварительного нагрева. Увеличенная текучесть позволяет произвести точную формовку и как результат точное и аккуратное литье.

Пропорция смешивания: 22-24 мл жидкости на 100г порошка. (указанные концентрации жидкости, могут несколько варьироваться в зависимости от сплава, используемого для литья. Общее правило: более высокая концентрация жидкости ведет к более высокому расширению.)

- Недрагоценные сплавы: 100% жидкость

- Сплавы на палладиевой основе: 70% жидкости + 30% воды

- Полудрагоценные сплавы: 60% жидкости + 40% воды

- Драгоценные сплавы: 50% жидкости + 50% воды

Время смешивания: Вручную до увлажнения порошка 10с, затем в вакууме 40 сек.

Рабочее время: 4 – 6 минут

Время застывания: 30 минут

Обжиг:

Скоростной обжиг: опоку можно ставить в горячую печь, нагретую до температуры, рекомендуемой производителем сплава (макс. температура 850oС) не ранее 30-ти минутной выдержки (выдержка может быть увеличена до нескольких дней). Время обжига в печи зависит от объема и величины опок и должно быть между 30 мин. (3Х) и 50 мин. (9Х).

Нормальный режим обжига: От комнатной до конечной температуры, скорость нагрева 7-9oС/мин. выдержка при конечной температуре 50-60 минут.

Прессованная керамика:

Послойное нанесение (коронки): концентрация жидкости 100% = 24мл на 100г

Удалите бумагу из опоки приблизительно через 15 минут

Поставьте опоку в печь нагретую до температуры 850oС после 30 минут выдержки

Произведите обжиг в течении 90 минут

Нанесение красок (вкладки/накладки/виниры):

концентрация жидкости 80% = 19мл жидкости + 5мл воды на 100г порошка

Удалите бумагу из опоки приблизительно через 15 минут

Поставьте опоку в печь нагретую до температуры 850oС после 30 минут выдержки

Произведите обжиг в течении 90 минут

ПАКОВОЧНАЯ МАССА «Z 4» ДЛЯ БЫСТРОГО ЛИТЬЯ КОРОНОК И МОСТОВИДНЫХ ПРОТЕЗОВ

Z4- не содержащая углерод паковочная масса на фосфатном связующем, предназначенная для изготовления коронок и мостовидных протезов. Z4 может использоваться со всеми типами сплавов, а также для прессованной керамики.

Z4 имеет следующие отличительные характеристики:

- После смешивания паковочная масса очень хорошо растекается. При такой рабочей консистенции заполнение муфеля можно проводить с незначительной вибрацией или вообще без нее.

- Свойства Z4, благодаря которым он может использоваться в технике быстрого литья, позволяют ставить муфель в печь с конечной температурой 850°С (1650° F) через 30 мин. после заполнения паковочной массой или же в любое удобное время позже.

- Это позволяет оптимально спланировать рабочее время в лаборатории и повысить производительность труда без дополнительной стрессовой нагрузки.

- Муфель из Z4 очень легко распаковывается после литья.

- Отлитые с использованием Z4 каркасы имеют гладкую поверхность.

- Z4 является универсальным материалом, поскольку может использоваться со всеми сплавами, а также с прессованной керамикой.

Состав упаковки: 30х500гр +4л

Несколько практических советов зубным техникам. Точность литья – мечта становится явью?

Др.Петер Нейринк, директор фирмы «Neirynck & Vogt», Бельгия

Каждый зубной техник понимает, какую важную роль играет точный металлический каркас для получения хорошо сидящего готового керамического или пластмассового протеза. Путь, которым это достигается, весьма часто остается для нас неопределенным и в некоторой степени зависящим от удачи. Данная короткая статья имеет целью дать представление о быстром и надежном способе улучшения качества литья, позволяющем одновременно с этим сэкономить ваше время и средства. Важнейшим моментом здесь является понимание того, как взаимодействуют химические и физические свойства материалов, с которыми вы работаете, и как этими свойствами управлять.

Поскольку проверить точность литья возможно только на гипсовой модели, особенно важно, чтобы модель была изготовлена на основе хорошего слепка. В технике изготовления коронок и мостов рекомендуется использовать метод снятия двойного слепка. Здесь важно снять первый слепок, используя высоковязкую массу (Putty) или достаточно жесткий силиконовый материал, до начала выполнения препаровки на зубах с тем, чтобы этот слепок не прижимал десну к краям препарированного зуба. На втором этапе, после препаровки зубов, делается коррегирующий слепок из слабовязкого текучего силиконового материала. Идеальным условием является возможность подачи материала путем впрыскивания через рукоятку слепочной ложки с тем, чтобы материал растекался от окклюзионной поверхности к десневой бороздке. Этого можно достичь, применяя,

например, систему, Twin-Jection, которая позволяет снять второй слепок сразу после выполнения препаровки. При этом нет необходимости ждать, пока десна подживет, и использовать ретракционные нити. Эта методика снятия слепков обеспечивает высокую точность воспроизведения, экономит время и материал.

Для изготовления модели лучше использовать синтетический особо прочный гипс класса 4, который позволяет уменьшить усадку модели. Гипс следует смешивать в вакууме, чтобы избежать образования пузырьков. Съемные штампики следует хорошо отпрепарированы круглым бором, чтобы иметь четко обозначенные края. Это облегчит в значительной степени моделироку воском и обеспечит точность будущего протеза.

Для изготовления колпачка лучше использовать погружной воск, обеспечивающий высокую точность воспроизведения и отличающийся эластичностью и легкостью при отрезании. Примером такого воска может служить воск Gray-Dip. При работе с ним отпадает необходимость использовать пришеечный воск для уточнения края. Таким образом, для изготовления простой коронки нужно только погрузить штампик в воск, обрезать излишки по краю и можно приступать к штифтовке. Это простой и эффективный способ, который позволяет избежать использования разных восков и дополнительных операций, усложняющих работу и далеко не всегда способствующих получению лучших результатов. Важно также, чтобы погружной воск имел невысокую температуру плавления, что способствует его вытеканию в процессе химического отверждения паковочной массы.

При изготовлении мостовидных протезов колпачки можно соединять при помощи стабильного моделировочного воска.

Правильная штифтовка является сверхважным моментом для получения точно сидящих отливок. Процесс литья, в ходе которого металл расплавляется и впрыскивается под действием центробежной силы в муфель, сам по себе вопрос не сложный и лишь в редких случаях является причиной неточной посадки отливок. Главным условием получения точной посадки наряду с использованием качественных паковочных масс (о чем будет рассказано ниже) является контроль над усадкой на ранней стадии охлаждения металла. Каждый металл при нагревании и плавлении увеличивается в объеме (расширяется) и при охлаждении дает усадку. Процесс охлаждения в замкнутом пространстве, коим является муфель, приводит к образованию вакуума, который при правильно выполненной штифовке способствует полному насыщению отливки металлом.

Важнейшим условием правильной штифтовки, вытекающим из основного правила металлургии, является соблюдение требования производить литье от большего объема к меньшему, с тем чтобы малые объемы, которые охлаждаются первыми, могли бы насыщаться металлом от больших объемов, в которых металл в это время находится в расплавленном состоянии. Эту несложную технику можно освоить в течение однодневного учебного курса и, тем самым, кардинально улучшить качество литья, избавившись от пор, баланса каркаса и плохой его посадки.

Процедура паковки и предварительного нагрева перед литьем является еще одним важнейшим этапом в изготовлении протеза. Использование хороших материалов при этом помогает оптимально спланировать работу, уменьшить стрессовую нагрузку, обеспечить стабильно хорошее качество и максимальную производительность. Восковые модели, готовые к литью, следует запаковывать как можно быстрее во избежание их деформации, но после паковки техник должен иметь возможность выполнять литье тогда, когда ему это удобно: сразу, на следующий день, с использованием обычной процедуры предварительного нагрева или скоростного литья. Сделать это возможно только при

работе с хорошо сбалансированным паковочным материалом, который не рассыпается прежде, чем попадет в печь. Паковочная масса должна также обеспечивать возможность полного контроля над расширением и давать необходимое расширение для NiCr и CoCr сплавов. С такой паковочной массой (например, недавно появившийся материал Z4 для литья коронок и мостов) вы сможете открыть для себя новую эру в планировании рабочего дня и повышении производительности вашего труда.

Учет особенности каждого этапа работы на пути получения точного металлического каркаса приводит к тому, что литейная лаборатория становится надежным звеном в зуботехническом производстве. Те же этапы составляют основу изготовления точного бюгельного протеза, где присутствует еще одно важное звено – дублирование моделей, которому зачастую не придают большого значения. Дублирование с использованием гидроколлоида часто рассматривают как более

экономичный (дешевый) вариант для данной цели. В действительности же с ним никогда нельзя достичь требуемой точности. Дублирование силиконом, кажущееся на первый взгляд более дорогостоящим, реально позволяет сделать работу точной, сэкономить время на этапе финишной обработки, а в сочетании с применением скоростной паковочной массы сразу же ставит бюгельную лабораторию в выигрышное положение, делая ее рентабельной.

Итак, только учет взаимосвязи всех этапов в изготовлении зубного протеза, знание того, как взаимодействуют материалы, с которыми вы работаете, и соблюдение основных правил металлургии, позволит вам добиться прекрасных результатов в литье.

От фирмы N&V, Бельгия

Петер Нейринк, директор фирмы “N&V”

Когда речь заходит о «шероховатой» поверхности литья, не всегда сразу можно понять, что вкладывает техник в понятие «шероховатость», и поэтому несколько более подробная информация по данному вопросу, возможно, окажется полезной для вас и поможет избежать данной проблемы:

1. Поверхность литья при распаковке шероховатая и тяжело пескоструится – это явный признак перегретого металла. Металл не сожжен, но перегрет. Лучший способ убедиться, что литье было начато вовремя – это пройтись пальцами по литьевому конусу: если края на ощупь острые, это значит, что нагрев металла был слишком долгим. При вовремя начатом литье края конуса должны быть скругленными, отливки при распаковке получаются чистыми, а толщина оксидной пленки на металле соответствует выбранному металлу.

2. После пескоструйной обработки на поверхности литья видны точечные неровности: в этом случае, возможно, было бы неплохо взглянуть на восковую модель под микроскопом до начала паковки. Иногда приходится удивляться, сколько осевших частиц пыли находится на поверхности воска. Это может быть пыль от гипса, частицы песка для пескоструйной обработки или других материалов, прилипших к воску. При использовании такой паковки, как Z4, очень тонкого жидкотекучего формовочного материала, который воспроизводит каждую деталь, все эти прилипшие частицы полностью воспроизведутся при литье и будут хорошо различимы на поверхности отливки. В данном случае решить проблему можно было бы путем очистки воска водой и/или сухим воздухом перед запаковкой модели. Однако лучше работать с воском в чистом помещении, отдельном от места, где обрабатываются металлы.

3. На поверхности колпачка, на внешней стороне, имеются маленькие круглые пузырьки -это четкий признак того, что вакуум отсутствует или недостаточный. Вакуумное смешивание необходимо не столько для удаления воздуха из чаши, сколько для удаления газов, образующихся в результате химической реакции, которая начинается при смешивании паковочной массы. Если эти пузырьки газа полностью не удалены из массы, после заливки они поднимаются вверх и осаждаются на наружной части коронки, направленной вниз опоки. Поэтому правильным решением отныне будет проверять ваш вакуумный смеситель независимо от показаний стрелки или цифровой индикации. Для этого просто включите смеситель на холостом ходу без чаши. Если при этом стрелка показывает вакуум, - пора прочищать фильтры! Другой способ проверить, полный вакуум или нет, – поместить затвердевать массу в аппарат для постановки под давление. Если в этом случае пузырьки в массе отсутствуют, - проверяйте вакуумный смеситель!

4. Маленькие круглые пузырьки располагаются по внешней и внутренней поверхности колпачка: в этом случае, конечно же, опять присутствует проблема с вакуумным смесителем, но добавляется еще и предположение о том, что имеет место дополнительное газообразование за счет какой-то еще одной реакции постороннего материала с паковочной массой. В большинстве случаев это может происходить из-за используемого дебублайзера. Особенно осторожным нужно быть со спреями, которые распыляют на поверхность воска перед паковкой. Увлажняющие агенты этих продуктов в большинстве случаев спиртосодержащие и изменяют свои свойства в течение суток. Кроме того, на внутренней стороне восковой моделировки могут оставаться частицы изолирующего материала. Поскольку в этих материалах довольно часто присутствуют жиросодержащие компоненты, это приводит к усилению гидрофобных свойств воска, создавая трудности для затекания паковочной массы внутрь коронки.

Итак, еще раз обращаем внимание на необходимость запаковывать чистые восковые модели, свободные от жировых загрязнений и химических веществ, и только после их просушивания. Избегайте использования дебублайзеров, а, при необходимости, применяйте обезжиривающие средства для очистки воска. Всегда хорошо просушивайте воск перед паковкой!

И еще одна не менее важная рекомендация:

при быстром шоковом литье не рекомендуется применять для моделировки пластмассу, предпочтительнее использовать воска без полимерных наполнителей, имеющие специальный состав и низкую температуру плавления, что обеспечит оптимальное и быстрое выплавление воска из опоки без диффузии в паковочную массу или загрязнения металла.

Итак: обеспечьте хорошее вакуумное смешивание, запаковывайте чистую восковую модель, не перегревайте металл, а также соблюдайте инструкции по работе с паковочной массой – и вы гарантированно получите гладкое литье.

Петер Нейринк, директор фирмы «N&V», Бельги я

Паковочные массы, несомненно, принадлежат к той категории материалов, от которой напрямую зависит ожидаемый конечный результат литья - одного из самых важных и, зачастую, самого рискованного этапа в изготовлении зубного протеза. При этом знания о материалах, задействованных в процессе литья, особенно паковочных массах, представляются недостаточными. Всем известно, что сейчас используются массы на «фосфатном связующем», но что это означает в действительности? И какие из этого следуют преимущества и неудобства? Как оптимально подобрать паковочные массы в лаборатории и как управлять их свойствами?

Хотя все мы понимаем важность паковочных масс, однако на практике довольно часто обращаемся с ними без достаточного уважения, возможно, по причине их «негламурного» вида. В этой статье мне хотелось бы подробнее рассказать о паковочных материалах и поставить их точно на то место, которое им принадлежит, - во главу списка наших верных друзей!

Что такое паковочные массы?

В основе своей это огнеупорные материалы, состоящие из кварца, кристобалита и связующих материалов. После смешивания с жидкостью получается масса, которой заливают восковую модель, а после отверждения массы получают негативную копию восковой композиции. При заполнении металлом негативной формы получается позитивное воспроизведение восковой модели. Все выглядит очень просто, но в повседневной практике мы сталкиваемся с досадными сложностями, которые кроются за кажущейся простотой. Сложности связаны с физическими и химическими свойствами каждого используемого материала. Игнорирование этих свойств может обернуться бедой, если нет понимания, что и отчего происходит. Возможность управлять свойствами через понимание – вот ключ к решению проблем.

Согласно законам физики, материалы при переходе из одного состояния в другое изменяют размеры: это происходит с гипсами, восками, металлами и паковочными массами. В данной статье мы рассмотрим только то, как в этой цепочке преобразований ведут себя паковочные массы. Какие свойства должны иметь массы на выходе с завода и то, как вы можете их использовать, чтобы получить желаемый результат.

Производство паковочных масс

Возможно, здесь вместо слова «производство» даже лучше сказать «подбор и соединение компонентов паковочных масс». Паковочные массы, представляющие собой смесь песка кварца и кристобалита (кристобалит – это кварц, расплавленный при очень высокой температуре и затем после охлаждения измельченный до заданных размеров), должны быть очень хорошо сбалансированными. Это означает, что размеры и форма различных частиц кварца и кристобалита должны подбираться с особой тщательностью с тем, чтобы после отверждения эти частицы образовывали прочную конструкцию, где пространства между более крупными кристаллами заполнены тонкими структурами. Таким образом, становится очевидным, что известная фраза: «Посмотри, какая мелкая у меня масса», - говорит очень мало, а скорее вообще ничего о качестве материала. Главное - это найти совершенный баланс.

И, наконец, чтобы обеспечить прочность конструкции после отверждения, необходимо связать эти частицы. Для этого к смеси добавляют связующие вещества, которые способны соединяться посредством химической реакции. У паковочных масс на фосфатном связующем таким материалами-связками являются преимущественно монофосфат аммония (МАР) и окись магния (MgO). Оба эти продукта при смешивании с водой дают бурную реакцию, результатом которой является связанная цепочка MgO и МАР, удерживающая кристаллы вместе, но вместе с тем это приводит к созданию большего объема, чем тот, что был у несвязанных компонентов. Путем добавления мельчайших кристаллов кварца к воде (специальная жидкость для расширения к паковочным массам) результирующий объем (или и иными словами – расширение) возможно регулировать. Из вышесказанного следует, что «рецептура» паковочных масс – это работа для специалистов, а для техников оценочным критерием должна быть стабильность ее свойств и возможность на нее положиться. Показателем стабильной и сбалансированной массы служит то, что при отверждении она не отслаивается и не имеет порошкового налета на поверхности опоки, а также возможность использовать запакованные опоки для скоростного литья даже через несколько дней после отверждения.

Как правильно работать с паковочными массами в лаборатории

Успешная работа с паковочными массами в лаборатории требует соблюдения определенных условий и наличия необходимого оборудования:

чистого и хорошо организованного рабочего места, весов, вакуумного смесителя, чистой чаши для смешивания, точной мерной емкости для определения нужного количества жидкости и возможности хранить паковочные материалы при постоянной температуре. Это важно, поскольку, как говорилось ранее, паковочные массы затвердевают в результате химической реакции, на которую могут влиять различные факторы. Вот некоторые основные моменты, о которых нужно знать:

- Исключается вступление в химическую реакцию инородных веществ: важно, чтобы чаша для смешивания всегда была чистой и использовалась только для паковочных масс. Гипсы, например, являются материалом, совершенно отличным от паковочных масс, и необходимо обязательно следить за тем, чтобы оставшиеся частицы гипса не попали в паковочную массу при смешивании.

- Очень важно, чтобы запаковываемая восковая модель была чистой. Как часто бывает, что мы разглядываем под микроскопом металлическую поверхность отливки, не посмотрев на восковую модель перед паковкой? Точная паковочная масса, конечно же, воспроизведет частицы грязи, попавшие на восковую модель и давшие в результате негладкую поверхность литья.

- Следует соблюдать точную дозировку. Поскольку соотношение порошок/жидкость и вода/специальная жидкость имеют важнейшее значение для правильного управления расширением, абсолютно необходимым условием становится наличие весов и калиброванной мерной емкости для жидкости. Полагаться на точность веса, указанного на пакете массы, скажем 60г, не очень мудро. Отклонение +1/-1 г от указанного веса быстро даст вам разницу в результате в 3,5%. Гораздо надежнее и точнее отмерять нужное количество порошка массы на хороших весах.

- Не все знают, что максимальное расширение, получаемое путем использования 100% концентрации специальной жидкости, можно сделать еще больше, если уменьшить общее количество используемой жидкости: вместо 24 мл взять 22 мл на 100 г порошка - простой и эффективный способ! Это, конечно же, возможно только с паковочными массами, рабочее время которых не становится меньше из-за снижения количества используемой жидкости, например массы Z4.

- Абсолютно необходимым условием является наличие вакуумного смесителя, т.к. химическая реакция между связующими материалами приводит к образованию испарений, которые нуждаются в удалении из массы. Проверяйте периодически точность вашего вакуумного смесителя, запуская его без чаши. Если показание стрелки прибора соответствует вакууму, это значит, что фильтры или трубки срочно нуждаются в очистке или замене. Недостаточный вакуум приведет к получению грубой неровной поверхности литья.

- Теперь о процессе смешивания. Сначала насыпают порошок в увлажненную и вытертую насухо чашу, затем добавляют жидкость и смешивают вручную до полного увлажнения порошка. Как только жидкость вступает в контакт с порошком, начинается химическая реакция. Увлажнение чаши перед смешиванием позволяет избежать абсорбирования жидкости стенками чаши, а последовательность введения в смесь сначала порошка, а потом жидкости помогает облегчить и ускорить процесс ручного смешивания, кроме того, оба эти момента помогут вам держать под контролем химическую реакцию.

- О рабочей температуре. Как и все химические реакции, протекание реакции паковочных масс связано с окружающей температурой. Рабочая температура должна быть порядка 18°-21°С (65-70°F). Но, возможно, гораздо важнее обеспечить одинаковые температурные условия в течение всего года и проще всего сделать это, если хранить жидкость в холодильнике с температурой 8-10 °С. Таким образом, независимо от времени года и температурных колебаний в помещении, где используются массы, гарантируется стабильность получаемого результата.

Итак, когда вы знаете, что в основе паковочных масс лежит химическая реакция связующих компонентов, становится очевидным, что при надлежащем аккуратном обращении с массами ваш результат будет стабильно успешным. Качество литья, конечно же, определяется и рядом других факторов (хорошо выполненной восковой моделировкой, штифтовкой, правильной работой со сплавами и т.д.), которые выходят за рамки рассмотренной темы, и которые мы постараемся осветить в следующих специальных выпусках ЗТ, посвященных литейному делу.

Дата: Воскресенье, 18 Октября 2009