Рейтинг: 5.0/5.0 (1545 проголосовавших)

Рейтинг: 5.0/5.0 (1545 проголосовавших)Категория: Бланки/Образцы

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Нижегородский государственный архитектурно-строительный университет»

Кафедра строительных материалов

ЗАДАНИЯ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНЫХ РАБОТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по дисциплинам «Строительные материалы 1» и «Строительные

материалы 2» для студентов заочной формы обучения по направлению 270800.62 Строительство

Нижний Новгород 2013

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«Нижегородский государственный архитектурно-строительный университет»

Кафедра строительных материалов

ЗАДАНИЯ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНЫХ РАБОТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ по дисциплинам «Строительные материалы 1» и «Строительные

материалы 2» для студентов заочной формы обучения по направлению 270800.62 Строительство

Нижний Новгород 2013

Задания для выполнения контрольных работ. Текст: метод. указания по дисциплинам «Строительные материалы 1» и «Строительные материалы 2» для студентов заочной формы обучения по направлению 270800.62 Строительство/ Нижегор. гос. архитектур.- строит. ун-т; сост. И.В. Конкина, А.В. Веселов - Н.Новгород: ННГАСУ, 2013.

В методических указаниях изложены задания для выполнения контрольных работ №1 и №2 по дисциплинам «Строительные материалы 1» и «Строительные материалы 2». В каждой из работ представлено по 10 вариантов заданий, включающих задачи и теоретические ответы на вопросы. Даны пример ответа и список необходимой литературы для решения контрольной работы.

Составитель: ст.преподаватель И.В. Конкина

доцент, к.т.н. А.В. Веселов

© Нижегородский государственный архитектурно-строительный университет,2013

В процессе изучения дисциплины «Строительные материалы 1» и «Строительные материалы 2» студенты заочной формы обучения в соответствии с программой курса самостоятельно выполняют контрольные работы, привед?нные в настоящих методических указаниях. Контрольные задания направлены на самостоятельное освоение студентами номенклатуры строительных материалов, изучение качественных показателей их оценки и особенностей технологии их производства. Эти знания приобретаются в результате изучения теории о сырье, его добыче,

способах переработки, методах производства материалов и изделий,

способах определения их качества.

Каждое контрольное задание имеет 10 вариантов. Студент выполняет один вариант каждого контрольного задания. Номер варианта выбирается студентом по последней цифре номера зач?тной книжки

(студенческого билета). В случае если номер зач?тной книжки

(студенческого билета) оканчивается на ноль – студент принимает к выполнению десятый вариант.

Задания к контрольным работам выполняются студентами самостоятельно в письменном виде в тетрадях и сдаются на проверку на кафедру.

КОНТРОЛЬНАЯ РАБОТА № 1 ВАРИАНТ 1

Задача № 1 Истинная плотность песка составляет 2500кг/м 3. При взвешивании

песка в сухом состоянии в ?мкости объ?мом 1 литр получили массу 1,85кг. Определить пустотность песка и его насыпную плотность.

Задача № 2 Цилиндрический образец горной породы диаметром 5см и высотой

5см весит в сухом состоянии 245г. После насыщения водой его масса увеличилась до 249г. Определить среднюю плотность камня и его водопоглощение по массе.

Задача № 3 При испытании на сжатие утолщенного кирпича (образец в виде двух

притертых друг другу кирпичей) получили разрушающую нагрузку 475кН. Определить предел прочности при сжатии.

1. Что общего и в чем различие показателей истинной, средней и насыпной плотности?

2. Как образовались глины в природе и каковы их основные минеральные компоненты?

3. Назвать сырье для производства глиноземистого цемента.

4. Перечислите имеющиеся разновидности керамического кирпича. Укажите основные требования к сырью для его производства.

Задача №1 Утолщенный силикатный кирпич во влажном состоянии весит 4.4кг.

После высушивания его масса уменьшилась на 100г. Определить абсолютную влажность кирпича и его среднюю плотность.

Задача №2 Истинная плотность ячеистого бетона составляет 2700кг/м 3 .

Определить его среднюю плотность и пористость, если образец имеет размеры 10 10 10см и массу 810г.

Задача №3 Образец-балочку с размерами 4 4 16см испытали на изгиб.

Определить предел прочности при изгибе, если известно, что прол?т между опорами 10см, а разрушающая нагрузка составила 10кН.

1. Назовите горные породы, состоящие в основном из карбонатов и сульфатов кальция и магния и используемые для производства минеральных вяжущих веществ.

2. Приведите примеры хрупких и пластичных материалов. Обоснуйте на примерах область их рационального применения.

3. Что такое керамзит? Каковы его основные свойства и для каких целей он применяется в строительстве?

4. Какие изделия из минеральных расплавов применяются в строительстве? Какими они обладают свойствами?

Задача № 1 Образец горной породы в форме цилиндра с диаметром 10см и

высотой 10см имеет истинную плотность 2,6г/см 3 и массу в сухом состоянии 950г. Определить его среднюю плотность и пористость.

Задача № 2 Образцы-балочки размером 40х40х160мм, изготовленные из

цементного раствора на вольском песке состава 1:3 по массе, были испытаны на изгиб, а половинки балочек – на сжатие в возрасте 28 суток. При испытании на изгиб получены результаты: 5,1МПа, 5,4МПа и 5,6 МПа. Разрушающие нагрузки при испытании на сжатие – 108,5кН; 121,3кН; 99,4кН; 108,6кН; 106,2кН; 100,5 кН. Определить марку портландцемента.

Задача № 3 Образцы материала в форме куба с размерами 10 10 10см испытали

на сжатие в сухом и насыщенном водой состоянии. Получили разрушающую нагрузку сухого образца 95кН, насыщенного водой 78кН. Определить коэффициент размягчения испытываемого материала.

1. Объясните, какое влияние оказывают пуццолановые добавки на свойства гидравлических вяжущих?

2. Что служит сырь?м для производства теплоизоляционных материалов?

3. Какие добавки и для каких целей вводят в глину при изготовлении керамических изделий?

4. Перечислить виды формования изделий из стекла, применяемых в строительстве.

Задача № 1 Утолщ?нный силикатный кирпич испытали на изгиб. Определить

предел прочности при изгибе, если известно, что разрушающая нагрузка составила 10кН. Прол?т между опорами 20см.

Задача № 2 Водопоглощение бетона по массе составляет 25%. Определить

водопоглощение бетона по объ?му, если известно, что плотность бетона в сухом состоянии 2250кг/м 3 .

Задача № 3 При испытании образца строительного материала в форме куба с

ребром 15см (в сухом состоянии) на сжатие получили разрушающую нагрузку 190кН. При испытании насыщенного водой образца получили разрушающую нагрузку 170кН. Определить коэффициент размягчения.

1. Опишите технологию производства гидравлической извести. Их классификация, свойства и область е? применения.

2. Что такое органические вяжущие вещества? Их классификация, свойства и область применения.

3. Что такое растворимое (жидкое стекло). Области применения жидкого стекла.

4. Опишите деформативные свойства строительных материалов.

Задача № 1 Утолщ?нный силикатный кирпич в водонасыщенном состоянии

весит 4,4кг. После высушивания его масса уменьшилась на 100г. Определить абсолютную влажность кирпича и его среднюю плотность.

Задача № 2 Бетонная балка, имеющая размеры поперечного сечения: ширина

140мм, высота 90мм и длину 380мм была испытана на изгиб. Определить предел прочности при изгибе, если разрушающая нагрузка, приложенная к середине прол?та, составила 20кН, прол?т между опорами 300мм.

Задача № 3 Стальной стержень диаметром 18мм испытали на растяжение. При

этом получили разрушающую нагрузку 175кН. Определить временное сопротивление разрыву стального стержня.

1. Какие добавки применяются для производства портландцемента? Их виды. Для каких целей они применяются?

2. Битум. Определение. Перечислить достоинства и недостатки битума.

3. Охарактеризовать метаморфические горные породы.

4. Какие материалы называют огнеупорными? Область применения огнеупорных материалов в строительстве.

Задача № 1 При испытании на сжатие утолщенного кирпича (образец в виде

двух половинок, уложенных одна на другую), получили разрушающую нагрузку 520кН. Определить предел прочности при сжатии, если К=1,2.

Чему равна абсолютная влажность гранитного щебня, если масса пробы влажного щебня 5кг, а масса этой пробы в высушенном состоянии –

Бетонная балка, имеющая размеры поперечного сечения: ширина

50мм, высота 90мм и длину 800мм была испытана на изгиб. Определить предел прочности при изгибе, если разрушающая нагрузка, приложенная к середине прол?та, составила 43кН, прол?т между опорами 680мм.

1. Как изготавливают воздушную известь и в ч?м е? основное отличие от гидравлической извести?

2. Какие строительные материалы и изделия получают из магматических горных пород?

3. Как получают битум?

4. Что такое «морозостойкость» строительных материалов?

Все документы, представленные в каталоге, не являются их официальным изданием и предназначены исключительно для ознакомительных целей. Электронные копии этих документов могут распространяться без всяких ограничений. Вы можете размещать информацию с этого сайта на любом другом сайте.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ

ПРИ ОДНООСНОМ РАСТЯЖЕНИИ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

РАЗРАБОТАН Министерством угольной промышленности СССР, Академией наук СССР, Министерством геологии СССР, Академией наук УССР, Академией наук Киргиз. ССР, Министерством высшего и среднего специального образования СССР

Ю.М. Карташов, Г.В. Михеев, Б.В. Матвеев, С.И. Войцеховская, М.П. Мохначев, С.Е. Чирков, И.А. Соломина, Л.Г. Медведев, Р.И. Тедер, К. А-К. Вайтекунас, В.В. Фромм, Б.М. Усаченко, В.В. Виноградов, В.П. Чередниченко, В.А. Мансуров, Г.Я. Новик, И.Ю. Буров, В.Н. Морозов, В.Д. Христолюбов.

ВНЕСЕН Министерством угольной промышленности СССР

Зам. министра Г.И. Нуждихин

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 27 ноября 1985 г. № 3731

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения предела прочности

при одноосном растяжении

Rocks. Methods for determination

uniaxial tensile strength

Взамен

ГОСТ 21153.3-75,

ГОСТ 21153.4-75

Постановлением Государственного комитета СССР по стандартам от 27 ноября 1985 г. № 3731 срок действия установлен

Несоблюдение стандарта преследуется по закону

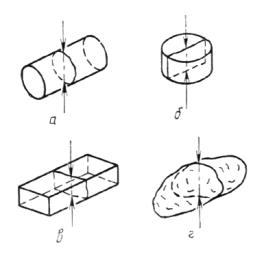

Настоящий стандарт распространяется на твердые горные породы с пределом прочности при одноосном растяжении не менее 0,5 МПа и устанавливает следующие методы определения предела прочности при одноосном растяжении породы по образцам, изготовляемым из представительной породной пробы:

метод разрушения цилиндрических и призматических образцов прямым растяжением;

метод разрушения цилиндрических образцов сжатием по образующим;

метод разрушения образцов произвольной формы встречными сферическими инденторами;

метод комплексного определения пределов прочности при одноосном растяжении и сжатии.

Стандарт не распространяется на мерзлые горные породы.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОПРЕДЕЛЕНИЯ ЦИЛИНДРИЧЕСКИХ И ПРИЗМАТИЧЕСКИХМетод предназначен для определения предела прочности породы по слабейшему поперечному сечению образца при одноосном растяжении в направлении его оси - заданном относительно сложения (слоистости) породы.

Сущность метода заключается в проведении испытаний цилиндрических или призматических образцов. Испытание каждого образца заключается в измерении разрушающей силы при продольном растяжении образца через стальные обоймы загрузочного устройства.

(Измененная редакция, Изм. № 1).

1.1. Метод отбора проб

1.1.1. Отбор проб - по ГОСТ 21153.0-75 со следующими дополнениями:

размеры и объем породной пробы должны обеспечивать изготовление образцов необходимого количества, размеров и ориентировки относительно слоистости, указанных в п.п. 1.3.1. 1.3.3 и 1.3.6 ; допускается производить консервацию проб полиэтиленовой пленкой или другими водонепроницаемыми материалами, не вступающими во взаимодействие с породой;

при отборе проб гигроскопических пород (каменные соли, аргиллиты и т.п.) дополнительно отбирают несколько кусков размером не менее 30 ´ 30 ´ 10 мм и общей массой не менее 200 г для определения исходной влажности пробы и сразу же помещают в бюксы, которые для надежной герметизации обматывают клейкой лентой. Определение влажности - по ГОСТ 5180 -75. Исходную влажность фиксируют в паспорте пробы.

(Измененная редакция, Изм. № 1).

1.2. Оборудование, инструменты и материалы

1.2.1. Для проведения испытания применяют оборудование, инструменты и материалы по ГОСТ 21153.0-75 и дополнительно:

станок обдирочно-шлифовальный любой конструкции с плоским чугунным диском, вращающимся вокруг вертикальной оси, или станок плоскошлифовальный типа 31710, станок токарный по ГОСТ 440-81 - для изготовления образцов;

машины испытательные или прессы, удовлетворяющие требованиям ГОСТ 8905-82 и ГОСТ 9753-81, максимальное усилие которых не менее чем на 20 - 30 % превышает предельную нагрузку на образец;

устройство нагрузочное, обеспечивающее центральное и соосное приложение растягивающего усилия к образцу (отклонение от соосности не более 0,5 мм) и исключающее передачу от захватов испытательной машины к образцу усилий, вызывающих его изгиб и кручение;

скрепляющий материал (эпоксидный клей, сплав Вуда или другие склеивающие или скрепляющие вещества) - для скрепления образца с обоймами нагрузочного устройства.

1.3. Подготовка к испытанию

1.3.1. Образцы изготовляют из штуфов или кернов, составляющих пробу, выбуриванием на буровом станке или вырезанием на камнерезной машине с ориентировкой длины образца относительно слоистости породы в соответствии с целью проведения испытания.

(Измененная редакция, Изм. № 1).

1.3.2. Образцы из негигроскопических пород изготовляют с применением промывочной жидкости.

Образцы из гигроскопических пород изготовляют без применения промывочной жидкости и до начала испытания хранят в эксикаторе.

1.3.3. Размеры образцов выбирают по табл. 1.

Примечание.m - отношение длины рабочей части образца (между обоймами нагрузочного устройства) к его диаметру ( d ) или стороне квадрата (а ).

(Измененная редакция, Изм. № 1).

Измерения производят штангенциркулем с погрешностью не более ± 0,1 мм. Диаметр (сторону квадрата) измеряют в трех местах по длине образца (в середине и у торцов) в двух взаимно перпендикулярных направлениях. Допускается разность диаметров (сторон квадрата) по всем измерениям не более 0,5 мм. За расчетный диаметр принимают среднее арифметическое результатов всех измерений.

1.3.4. Образующие боковой поверхности образца должны быть прямолинейными по всей длине. Допуск прямолинейности рабочей части образца 0,5 мм. Допускаемая шероховатость - не более 0,2 мм.

1.3.5. Подготовленные для испытания образцы должны иметь одинаковые размеры. Допускаются отклонения расчетных значений диаметра (стороны квадрата) каждого образца от его среднего арифметического значения по всем образцам выборки не более 2 мм.

1.3.6. Количество образцов должно быть не менее 6 и обеспечивать относительную погрешность результатов испытания не более 20 % при надежности не ниже 0,8.

(Измененная редакция, Изм. № 1).

1.4. Проведение испытания

1.4.1. Концевые части боковой поверхности образца соединяют скрепляющим материалом с обоймами нагрузочного устройства, обеспечивая совместно сборкой центрирование образца в обоймах и их соосность (см. приложение 1 ).

(Измененная редакция, Изм. № 1).

1.4.2. После затвердения скрепляющего материала образец, смонтированный в нагрузочном устройстве, помещают в испытательную машину и нагружают до разрушения равномерно со скоростью 1-5 МПа/с.

1.4.3. Записывают величину разрушающей силы Р в килоньютонах, зафиксированную силоизмерителем испытательной машины (пресса).

1.4.4. При необходимости определяют влажность пробы непосредственно при испытании. Для этого обломки образцов помещащают в бюксы не позже чем через 10 мин после выполнения испытаний и взвешивают. Дальнейшие операции - по ГОСТ 5180 -75. Влажность фиксируют в журнале испытаний.

1.5. Обработка результатов

1.5.1. Предел прочности при одноосном растяжении ( ) в МПа для каждого образца вычисляют по формуле

где Р - разрушающая сила, кН;

S - площадь поперечного сечения образца, см 2 .

1.5.2. Обработку результатов испытаний n образцов производят в следующем порядке.

Вычисляют среднее арифметическое значение по пробе предела прочности . среднее квадратическое отклонение и коэффициент вариации V :

Определение фактической надежности результатов испытаний и уточнение необходимого числа образцов производят согласно рекомендуемому приложению 2 .

1.5.3. Вычисления производят с точностью округления:

частных значений и среднего арифметического значения, а также среднего квадратического отклонения предела прочности - до 0,01 МПа, при этом значения менее 10 МПа оставляют без изменения, а значения более 10 МПа округляют до 0,10 МПа;

значений коэффициента вариации - до 1 %.

(Измененная редакция, Изм. № 1).

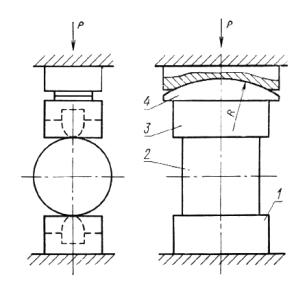

2. МЕТОД РАЗРУШЕНИЯ ЦИЛИНДРИЧЕСКИХ ОБРАЗЦОВМетод предназначен для массовых испытаний с целью определения предела прочности горной породы по заданному сечению образца при одноосном растяжении в направлении, заданном относительно сложения (слоистости) породы.

Сущность метода заключается в проведении испытаний цилиндрических образцов. Испытание каждого образца заключается в измерении значения разрушающей силы, приложенной через стальные встречно направленные плиты или клинья нагрузочного устройства к образующим образца на его диаметральном сечении ориентированном заданным способом относительно сложения (слоистости) породы.

(Измененная редакция, Изм. № 1).

2.1. Метод отбора проб

2.1.1. Отбор проб - по п. 1.1.1 со следующим дополнением:

размеры и объем породной пробы выбирают с учетом требований п.п. 1.3.1. 1.3.6 и 2.3.2 .

(Измененная редакция, Изм. № 1).

2.2. Оборудование, инструменты и материалы

2.2.1. Для проведения испытаний применяют оборудование, инструменты и материалы по ГОСТ 21153.0-75 и дополнительно:

оборудование для изготовления образцов, машины испытательные или прессы по п. 1.2.1 ;

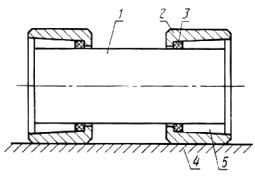

плиты стальные толщиной не менее 0,3 диаметра образца с плоскими рабочими поверхностями (отклонение от плоскостности не более 0,02 мм); клинья стальные с радиусом закругления, равным (5 ± 1) мм (черт. 1 ). Длина плит и клиньев - на 3-5 мм больше длины образца. Класс шероховатости рабочих поверхностей плит и клиньев - не ниже 7 по ГОСТ 2789-73, твердость ;

цилиндрический сегментный шарнир по черт. 1 или любой другой конструкции применяют как обязательный при отсутствии на испытательной машине верхней подвесной сферической плиты и располагают между опорой испытательной машины и плитой (клином).

1 - нижняя плита (нижний клин); 2 - образец;

3 - верхняя плита (верхний клин); 4 - сегмент.

2.3. Подготовка к испытанию

2.3.1. Требования к изготовлению образцов - по п. п. 1.3.1 и 1.3.2 .

2.3.2. Размеры образцов должны соответствовать указанным в табл. 2.

Примечание.m - отношение длины образца к его диаметру.

Требования к измерениям и допускаемые отклонения - по п. 1.3.3.

(Измененная редакция, Изм. № 1).

2.3.3. Образующая боковой поверхности образца должна быть прямолинейной по всей длине. Отклонения от прямолинейности - не более 0,2 мм. Допускаемая шероховатость поверхности - не более 0,5 мм. На каждом образце должно быть намечено карандашом сечение задаваемого раскола образца (разрыва породы).

(Измененная редакция, Изм. № 1).

2.3.4. Образцы, подготовленные для испытания, должны иметь одинаковые размеры. Допускаются отклонения расчетных значений диаметра и длины каждого образца от их средних арифметических значений по всем образцам выборки не более 1 мм.

2.3.5. Количество образцов - по п. 1.3.6 .

2.4. Проведение испытания.

2.4.1. Образец размещают в центре опорной плиты испытательной машины (пресса) между плитами-прокладками либо между клиньями.

2.4.2. Образец между клиньями (плитами) размещают так, чтобы ось образца и линии касания к нему клиньев (плит) находились в плоскости задаваемого раскола (разрыва породы). Отклонение от плоскостности не более 0,5 мм.

(Измененная редакция, Изм. № 1).

2.4.3. Образец нагружают до разрушения равномерно со скоростью 1-5 МПа/с.

(Измененная редакция, Изм. № 1).

2.5. Обработка результатов

2.5.1. Предел прочности при одноосном растяжении в заданном относительно строения породы направлении ( ) в МПа для каждого образца выборки вычисляют по формуле

где Р - разрушающая сила, кН;

S - площадь разрыва образца, равная произведению его диаметра, на длину, см 2 .

(Измененная редакция, Изм. № 1).

2.5.2. Обработка результатов испытаний образцов и погрешность вычислений - по п.п. 1.5.2 и 1.5.3 .

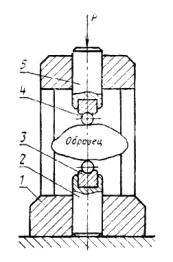

3. МЕТОД РАЗРУШЕНИЯ ОБРАЗЦОВ ПРОИЗВОЛЬНОЙ ФОРМЫМетод предназначен для исследовательских и массовых испытаний горных пород в лабораторных и полевых условиях с целью определения предела прочности при одноосном растяжении в направлении, перпендикулярном к слабейшему сечению, проходящему через ось нагружения образца.

Сущность метода заключается в измерении разрушающей силы, приложенной к образцу через стальные встречно направленные сферические инденторы.

3.1. Метод отбора проб

3.1.1. Отбор проб - по п. 1.1.1 со следующим дополнением:

размеры и объем проб выбирают с учетом требований по п.п. 3.3.2. 3.3.3 и 3.3.6 .

3.2. Оборудование, инструменты и материалы

3.2.1. Для проведения испытания применяют оборудование, инструменты и материалы по ГОСТ 21153.0-75 и дополнительно:

оборудование для изготовления образцов по п. 1.2.1. а также машины шлифовально-заточные любой конструкции с электроприводом или ручным приводом, молоток геологический, тиски слесарные и набор слесарных напильников;

машины испытательные и прессы по п. 1.2.1 или машину испытательную переносную типа БУ39;

устройство установочное по черт. 2 или любой другой конструкции, размещаемое на опорной плите испытательной машины (пресса) и обеспечивающее соосное (отклонение от соосности не более 0,1 мм) приложение к образцу через стальные сферические иденторы диаметром (15 ± 0,05) мм с твердостью ;

бумагу масштабно-координатную по ГОСТ 334-73 - для нанесения контура поверхности разрыва образца неправильной формы.

1 - корпус; 2 - нижний шток; 3 -

вкладыш; 4 - индентор; 5 - верхний

шток

3.3. Подготовка к испытанию

3.3.1. Требования к изготовлению образцов - по п.п. 1.3.1 и 1.3.2 со следующим дополнением: образцы неправильной формы подготавливают откалыванием, отпиливанием или подшлифовкой, используя любое подходящее оборудование.

3.3.2. Размеры образцов и места их нагружения встречными инденторами должны быть такими, чтобы площадь поверхности разрыва (раскола) была не менее 3 и не более 100 см 2. Предпочтительно - (15 ± 3) см 2. При этом площади по поверхности раскола образцов одной выборки не должны отличаться более чем в два раза. Места нагружения инденторами намечают карандашом.

(Измененная редакция, Изм. № 1).

3.3.3. Высота образцов (расстояние между точками приложения нагрузки) должна быть не менее 10 мм.

Максимальные и минимальные линейные размеры образцов в пределах поверхности разрыва должны отличаться не более чем в 5 раз.

3.3.4. Ось нагружения образца инденторами должна быть ориентирована относительно строения (слоистости) породы в соответствии с заданным направлением растяжения породы и должна быть удалена от ближайшей боковой поверхности образца на расстояние не меньшее половины высоты образца.

(Измененная редакция, Изм. № 1).

3.3.5. Для устойчивого положения между инденторами образца неправильной формы на двух противоположных его поверхностях непосредственно в местах предполагаемого контакта с инденторами выбирают или подготавливают любыми средствами примерно параллельные площадки не менее 10 ´ 10 мм.

3.3.6. Количество образцов правильной формы должно быть не менее 6, а неправильной не менее 10, при условии обеспечения надежности результатов не ниже 80 % и относительной погрешности не более 30 %.

3.4. Проведение испытания

3.4.1. Образец устанавливают между инденторами в соответствии с п.п. 3.3.4 и 3.3.5. Наиболее рациональные схемы установки образцов приведены на черт. 3.

3.4.2. Образец нагружают до разрушения равномерно со скоростью 0,1 - 0,5 кН/с. Испытание признают действительным при разрыве образца на две части по поверхности, проходящей через ось нагружения.

3.4.3. Определяют величину площади поверхности разрыва образца в квадратных сантиметрах.

3.5. Обработка результатов

3.5.1. Предел прочности при одноосном растяжении ( ) в МПа для каждого образца вычисляют по формуле

где Р - разрушающая сила, кН;

S - площадь поверхности разрушения образца, см 2 .

К - безразмерный масштабный коэффициент, принимаемый равным 1.00 при S =(15 ± 3) см 2. Для других значений S коэффициент К устанавливается по табл. 3.

3.5.2. Обработку результатов испытаний n образцов производят в соответствии с п. 1.5.2 .

(Измененная редакция, Изм. № 1).

3.5.3. Вычисление площади поверхности разрыва образцов неправильной формы производят с погрешностью до 0,10 см 2. а образцов правильной формы - до 0,01 см 2. округляют до 0,10 см 2 .

Погрешность остальных вычислений и округлений - по п. 1.5.3 .

4. МЕТОД КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ПРЕДЕЛОВ ПРОЧНОСТИМетод предназначен для массовых испытаний горных пород с целью комплексного определения пределов прочности при одноосном растяжении и сжатии в заданном относительно строения (слоистости) породы направлении.

Сущность метода определения предела прочности при растяжении заключается в измерении разрушающей силы при многократном раскалывании образцов пластинчатой и брусчатой формы и определения предела прочности при сжатии - в измерении разрушающей силы сжатия полученных при раскалывании образцов кубообразной формы.

Особенность метода заключается в определении пределов прочности при растяжении и сжатии на одной пробе.

(Измененная редакция, Изм. № 1).

4.1. Метод отбора проб

4.1.1. Отбор проб - по п. 1.1.1 со следующим дополнением: размеры проб должны обеспечивать изготовление образцов необходимого размера и количеств, указанных в п.п. 4.3.2 и 4.3.6 .

4.2. Оборудование, инструменты и материалы

4.2.1. Для проведения испытания применяют оборудование, указанное в п. 2.2.1. и плиты стальные и устройства установочные по ГОСТ 21153.2-84 .

4.3. Подготовка к испытанию

4.3.1. Общие технологические требования к изготовлению образцов - по п. 1.3.2 .

4.3.2. Размеры образцов должны соответствовать указанным в табл. 4.

Образцы для испытания многократным раскалыванием изготовляют на камнерезной машине, отрезая в заданном относительно строения (слоистости) породы направлении от кернов диски или от штуфов пластины.

(Измененная редакция, Изм. № 1).

4.3.3. Торцовые поверхности образца должны быть плоскими и параллельными друг другу. Отклонение от плоскостности - не более 0,1 мм и от параллельности - не более 0,5 мм по диаметру или минимальному размеру образца.

4.3.4. Для испытания на сжатие используют кубообразные образцы, полученные в процессе раскалывания, с ребром, равным толщине пластины (диска) с допускаемыми отклонениями не более ± 2 мм.

4.3.5. На одной из плоскостей образца карандашом наносят квадратную сетку со стороной, равной толщине пластины, а торец диска диаметром 40-60 мм делят на четыре части двумя взаимно перпендикулярными диаметрами.

4.3.6. Количество образцов должно обеспечивать надежность результатов не ниже 80 % при относительной погрешности не более 30 %.

4.4. Проведение испытания

4.4.1. Испытание раскалыванием

4.4.1.1. Образец помещают между клиньями, совмещая лезвия клиньев с одной из линий, нанесенной на образец сетки.

4.4.1.2. Приводя испытательную машину или пресс в действие, нагружают образец равномерно со скоростью 1-5 МПа/с до раскалывания сначала на бруски, затем по поперечным линиям на кубики полуправильной формы (две грани параллельные, шлифованные, а четыре грани образовались при раскалывании). Диски диаметром 40-60 мм раскалывают на четыре части.

4.4.1.3. При каждом раскалывании образца записывают разрушающую силу Р в килоньютонах и среднюю длину линии раскола в сантиметрах, которую измеряют штангенциркулем с погрешностью не более ± 0,05 см.

4.4.1.4. Для определения предела прочности при одноосном растяжении учитывают результаты испытаний, проведенных по линии раскола длиной не менее 20 мм, отстоящей от края пластины не менее чем на 0,5 ее толщины

4.4.2. Испытание сжатием

4.4.2.1. Испытание сжатием проводят после окончания испытания раскалыванием.

4.4.2.2. Образец кубообразной формы с предварительно замеренными линейными размерами параллельных торцов помещают одним торцом в центре нижней опорной плиты испытательной машины (пресса) между стальными плитами или в установочном устройстве и нагружают до разрушения равномерно со скоростью 1-5 МПа/с.

4.5. Обработка результатов

4.5.1. Предел прочности при одноосном растяжении ( ) в МПа для каждого образца вычисляют по формуле

где Р - разрушающая сила, кН;

l - средняя длина линии раскола образца, см;

b - толщина пластины (диска), см.

4.5.2. Предел прочности при одноосном сжатии ( ) в МПа для каждого образца вычисляют по формуле

где Р - разрушающая сила, кН;

S - средняя площадь поперечного сечения образца, равная полусумме площадей верхнего и нижнего торцов образца до его разрушения, см 2 .

4.5.3. Обработка результатов испытаний образцов и погрешность вычислений - в соответствии с п.п. 1.5.2 и 1.5.3 .

При обработке результатов определения предела прочности при одноосном растяжении породы в качестве числа проведенных единичных определений принимают общее число выполненных расколов.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 1ПРИНЦИПИАЛЬНАЯ СХЕМА ЦЕНТРИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ОБРАЗЦА В ОБОЙМАХ НАГРУЗОЧНОГО УСТРОЙСТВА

1. На концы образца 1 (см. чертеж) надевают обоймы 2.

1 - образец; 2 - обойма; 3 - центрирующее кольцо;

4 - направляющая; 5 - скрепляющий материал

2. Для центрирования образца в обоймах устанавливают центрирующие кольца 3, обеспечивающие установку образца в обоймах с отклонением от центра, не превышающим требований п. 1.2.1 настоящего стандарта.

3. Обоймы цилиндрические, имеют одинаковый наружный диаметр.

4. Для обеспечения требуемой соосности обоймы в сборе с образцом помещают в направляющую 4 центрирующего устройства. Центрирование обойм осуществляют по наружному диаметру.

5. Обоймы прижимают к направляющей зажимом любой конструкции.

6. В полости боковой поверхности образца и внутренней поверхностью обойм заливают расплавленный сплав Вуда 5 или другой скрепляющий материал.

7. После затвердения скрепляющего материала зажим освобождают, образец с обоймами снимают с направляющей центрирующего устройства и с помощью соединительных элементов любой конструкции, обеспечивающих выполнение требований п. 1.2.1 настоящего стандарта, устанавливают в испытательной машине.

8. Растягивающее усилие от испытательной машины передается к образцу через обоймы.

ПРИЛОЖЕНИЕ 2ОПРЕДЕЛЕНИЕ НАДЕЖНОСТИ И ПОГРЕШНОСТИ РЕЗУЛЬТАТОВ

ИСПЫТАНИЯ, УТОЧНЕНИЕ НЕОБХОДИМОГО ЧИСЛА ОБРАЗЦОВ

Значение фактической надежности результатов испытания устанавливают по таблице по заданному максимальному значению относительной погрешности (см. п.п. 1.3.6. 3.3.6. 4.3.6 настоящего стандарта), вычисленному значению коэффициента вариации V и числу испытанных образцов n .

Если определенное таким образом значение надежности меньше заданного, то испытывают дополнительное число образцов, которое устанавливают о таблице. После испытания обработку результатов (см. п. 1.5.2 ) повторяют для нового числа образцов.

При невозможности испытания дополнительного числа образцов принимают заданное значение надежности и по таблице устанавливают фактическую относительную погрешность оценки средней точности по пробе.

Механические свойства характеризуют поведение горных пород в различных механических силовых полях. Их подразделяют на ряд групп:

прочностные, характеризующие предельное сопротивление пород различного рода нагрузкам;

деформационные, характеризующие деформируемость пород под нагрузками;

акустические , характеризующие условия передачи породами упругих колебаний;

реологические, характеризующие деформирование пород во времени при заданных условиях нагружения;

Прочностные свойства определяют способность пород сопротивляться разрушению под действием приложенных механических напряжений. Они характеризуются пределами прочности при сжатии и растяжении, сцеплением и углом внутреннего трения.

Пределом прочности [s] называют максимальное значение напряжения, которое выдерживает образец до разрушения:

где Р— разрушающая нагрузка; F— площадь, на которую действует приложенная нагрузка.

Предел прочности при одноосном сжатии образцов горных пород или, короче, прочность на сжатие [sсж ] — наиболее широко определяемая характеристика прочности пород. Её наивысшие значения для горных пород достигают 5000 кгс/см 2 (наиболее прочные базальты, кварциты), минимальные значения измеряются десятками и даже единицами килограмм-сил на квадратный сантиметр (мергель, гипс, каменная соль в водонасыщенном состоянии). Прочность на сжатие пород даже одного петрографического наименования в зависимости от состава и структуры может колебаться в весьма больших пределах. Так, показатель [sсж ] для различных базальтов изменяется в диапазоне 300—5000 кгс/см 2. гранитов — 370—3800 кгс/см 2. Обычно прочность пород на сжатие тем выше, чем выше их плотность.

Прочность на растяжение [sр ] горных пород значительно ниже их прочности на сжатие. Это одна из наиболее характерных особенностей горных пород, определяющих их поведение в поле механических сил. Горные породы плохо сопротивляются растягивающим усилиям, появление которых в тех или иных участках массива пород при разработке служит критерием опасности обрушений пород и разрушения горных выработок.

Отношение [(sр /scж ] весьма показательно для сравнительной характеристики различных пород и колеблется в пределах 1/5—1/80, чаще же всего в пределах 1/15—1/40. Верхний предел 1/5 соответствует глинистым породам, нижний — наиболее хрупким породам (гранитам, песчаникам и др.).

Прочность на срез (сдвиг> может быть охарактеризована двумя функционально связанными параметрами: сцеплением и углом внутреннего трения породы. Эту функциональную связь выражают уравнением Кулона—Мора:

где sn —нормальное напряжение при срезе; (j—угол внутреннего трения; [t0 ]—сцепление.

Сцепление [t0 ] характеризует предельное сопротивление срезу по площадке, на которой отсутствует нормальное давление, т. е. нет сопротивления срезающим усилиям за счет внутреннего трения. Угол внутреннего трения j иликоэффициент внутреннего трения tgj характеризует интенсивность роста срезающих напряжений с возрастанием нормальных напряжений, т. е. представляет собой коэффициент пропорциональности между приращениями касательных d tn и нормальных d sn напряжений при срезе:

Значение сцепления горных пород меняется в пределах от десятых долей (глины, мергели, слабо сцементированные песчаники и др.) до сотен килограмм-сил на квадратный сантиметр (прочные песчаники и массивно-кристаллические породы), угол внутреннего трения—от 10—15 для некоторых глин до 35—60° для прочных массивно-кристаллических и метаморфических пород (граниты, сиениты, кварциты и др.).

Для изучения деформационных свойств горных пород обычно строят кривую деформирования в координатных осях «s - e», при этом от начальной точки до некоторого значения напряжений, называемого пределом упругости, наблюдается упругое деформирование горных пород, деформации носят чисто упругий характер и исчезают после снятия нагрузки.

Упругие свойства горных пород характеризуются модулем упругости Е при одноосном напряженном состоянии (модулем продольной упругости или иначе модулем Юнга), модулем сдвига G, модулем объемной упругости К и коэффициентом поперечных деформаций v (коэффициентом Пуассона).

Модуль упругости Е представляет собой отношение нормального напряжения sn к относительной линейной деформации образца el = Dl/l в направлении действия приложенной нагрузки:

Модуль сдвига G— отношение касательного напряжения t к относительному сдвигу g :

Относительный сдвиг g именуют иногда угловой деформацией. Он характеризует изменение формы деформируемого тела и выражается зависимостью

где a—угол наклона каждого прямоугольного элемента тела после деформирования.

Модуль объемной упругости К, или модуль всестороннего сжатия . равен отношению равномерного всестороннего напряжения к относительному упругому изменению объема образца:

где DV / V — относительное изменение объема.

Коэффициент поперечных деформаций v, или коэффициент Пуассона, является мерой пропорциональности между относительными деформациями в направлении, перпендикулярном к вектору приложенной нагрузки и параллельном ему:

Перечисленные характеристики упругих свойств пород функционально связаны между собой следующими соотношениями:

Таким образом, зная две из этих характеристик, можно расчетным путем определить значения двух других. Обычно экспериментально определяют на образцах пород характеристики Е и v .

Модули упругости различных пород изменяются в пределах (1¸3)-10 4 —(1¸3)-10 6 кгс/см 2. Наиболее низкие модули упругости имеют пористые туфы, слабые глинистые сланцы, галит, гнейсы, филлиты. Наиболее высоки модули упругости базальтов, диабазов, пироксенитов, дунитов, монтичеллита. С ростом плотности пород модули их упругости, как правило, возрастают. Модули упругости слоистых пород в направлении слоистости выше, чем перпендикулярно к слоистости .

Коэффициенты поперечных деформаций v горных пород теоретически могут изменяться в пределах от 0 до 0,5. Для большинства пород они колеблются в интервале значений от 0,15 до 0,35. Минимальные значения v имеют некоторые биотитовые и известковые сланцы, опал, филлиты, гнейсы (0,01—0,08), максимальные - некоторые дуниты, амфиболиты (0,40—0,46).

За пределом упругости происходит пластическое деформирование с образованием необратимых остаточных деформаций. Для характеристики этого процесса применяют более общий показатель—модуль деформации, представляющий собой отношение приращений напряжений к соответствующему приращению вызываемых ими деформаций.

Пластические свойства могут быть также охарактеризованы коэффициентом пластичности, для вычисления которого предложено несколько подходов.

Один из них, получивший широкое признание, заключается в определении коэффициента пластичности как отношения полной деформации до предела прочности материала к чисто упругой деформации, т. е. до предела упругости:

где EП— полная деформация, соответствующая моменту разрушения материала; Еу— упругая деформация.

Альтернативным показателем по отношению к коэффициенту пластичности является коэффициент хрупкости, отражающий способность горных пород разрушаться без проявления необратимых (остаточных) деформаций. Он может быть приближенно охарактеризован, как уже упоминалось, соотношением [sр ] / [sсж ] или по формуле

где Wy— работа, затраченная на деформирование породы до предела упругости; Wp— общая работа на разрушение.

Значения Kxp для различных пород изменяются в весьма широких пределах: например, для известняка и мрамора,Kxp = 0,06—0,07, а для ийолит-уртита Kxp = 0,54.

Проявление хрупкости горных пород существенно зависит от режима приложения нагрузок. Динамические, ударные нагрузки приводят породы к хрупкому разрушению, тогда как длительное приложение даже сравнительно небольших нагрузок может вызывать пластические деформации.

Акустические свойства определяют условия распространения в горных породах упругих колебаний. Они характеризуются скоростью распространения упругих волн v и коэффициентом затухания a .

Среди различного вида упругих колебаний в твердых телах наибольший интерес представляют продольные, поперечные и поверхностные (релеевские) волны. В продольных волнах направление колебаний частиц породы совпадает с направлением распространения волны; в поперечных направление колебаний частиц перпендикулярно к направлению распространения волны. Поверхностные волны—это колебания поверхности среды (поверхности образца горной породы).

Соотношение между скоростями продольных Vp, поперечных Vs и поверхностных Vr упругих волн характеризуется следующим неравенством:

Скорости распространения упругих волн определяются плотностью, характеризующей смещаемую массу, и показателями упругости среды, связывающими возвращающие силы со смещениями колеблющихся частиц.

Произведение плотности породы на скорость соответствующей волны называют акустическим сопротивлением или акустической жесткостью:

Оно характеризует влияние свойств среды на интенсивность (частоту) колебаний в этой среде, которая, кроме того, определяется еще параметрами возбудителя колебаний.

Поскольку горные породы не являются идеально упругими твердыми телами, в них происходит ослабление возбуждаемых упругих волн вследствие поглощения энергии колебаний в среде из-за трения, теплопроводности и других эффектов. Это ослабление, или затухание, подчиняется экспоненциальному закону.

Скорость продольных упругих волн является наиболее употребительной характеристикой. Ее значение для различных изверженных пород варьирует, как правило, в пределах 3,5— 7,0 км/с, но иногда достигает 8,5 км/с. В осадочных породах она обычно ниже, составляет 1,5—4,5 км/с, и лишь в плотных известняках достигает 6—7 км/с. В неконсолидированных осадочных и рыхлых обломочных толщах она еще ниже (0,1— 2,0 км/с).

С ростом сжимающих нагрузок скорости упругих волн в горных породах, как правило, возрастают.

Реологические свойства характеризуют изменение (рост) во времени деформаций в горных породах при постоянном напряжении (явление ползучести). либо ослабление (уменьшение) напряжений при постоянной деформации (явление релаксации ). Ползучесть и релаксация также как и пластические деформации, являются необратимыми, остаточными, но если пластичность пород характеризует их поведение при напряжениях, превышающих предел упругости, то ползучесть, представляющая собой медленное нарастание необратимых деформаций, проявляется и при напряжениях, меньших предела упругости, но при достаточно длительном воздействии нагрузок. Явление, обратное ползучести, называют релаксацией напряжений. При релаксации упругие деформации в породе с течением времени постепенно переходят в необратимые, но общая деформация во времени не изменяется. При этом происходит падение напряжений.

Подобные процессы вообще характерны для реальных твердых материалов, они являются предметом изучения специальной научной дисциплины—реологии (от греческого «рео»— течь) и имеют глубокую физико-химическую природу. Весьма существенную роль в проявлении необратимых деформаций играют дефекты структуры материалов. Поэтому реологические процессы в принципе можно рассматривать как перемещение дефектов под воздействием внешних нагрузок. Однако исключительная сложность определения молекулярных констант и разнообразие микроструктур реальных твердых тел не позволяют в настоящее время применять уравнение связи между напряжениями и деформациями тел на микроскопическом уровне. Вследствие этого изучение деформируемости твердых тел во времени, в том числе и горных пород, проводят на макроскопическом (феноменологическом) уровне, выражая взаимосвязи напряжений и деформаций в формализованных (т. е. не учитывающих реального механизма протекающих явлений) уравнениях механики сплошных сред.

Весьма характерной чертой реологических процессов, в частности ползучести, является зависимость деформации, наблюдаемой в данный момент времени, от характера всего процесса нагружения материала, или, другими словами, от всей предыдущей истории его деформирования. Это свойство реальных материалов называют наследственностью.

Особенностью большинства горных пород, как показывают эксперименты, является практически .линейная зависимость между приращениями деформаций и приращениями напряжений в любой момент времени, т. е. проявление линейной ползучести. Это позволяет применять для описания деформирования горных пород во времени теорию деформирования линейных наследственных сред. При этом полная деформация в любой момент времени слагается из двух составляющих: упругой деформации в момент приложения нагрузки и собственно деформации ползучести.

В качестве характеристики реологических свойств пород используют также период релаксации— время, в течение которого напряжение убывает в е раз (е = 2,72 — основание натуральных логарифмов). Период релаксации зависит от начального уровня напряжений и степени вязкости пород. Для прочных горных пород значения периода релаксации очень велики, оцениваются в сотни тысяч лет и даже более.

Прочность и упругость пород при длительном воздействии достаточно больших нагрузок понижаются, асимптотически приближаясь к некоторым предельным значениям — пределу длительной прочности s¥ и предельному модулю длительной упругости Е¥ . Для большинства пород s¥ = (0,7—0,8)[sсж ], Е¥ = (0,65- 0,95) Е.

3.1.Исследование механических свойств горных пород

Механическими свойствами горных пород называются такие, которые определяют их поведение под воздействием внешних усилий - нагрузки - и проявляются в сопротивлении разрушению и деформации. Свойство горных пород сопротивляться разрушению и образованию больших остаточных деформаций под воздействием нагрузки, или, точнее, воспринимать не разрушаясь в определенных пределах и условиях те или иные нагрузки называется прочностью, а их свойство изменять под нагрузкой форму сложения и объем - деформацией. Эти свойства выражают и оценивают прочностными и деформационными показателями.

Природа прочности горных пород отличается значительной сложностью. В зависимости от влияния тех или иных факторов их прочность может изменяться в широких пределах, они могут быть очень прочными, прочными, средней прочности, малой прочности и очень малой. Кроме того, прочность одних горных пород проявляется полной мере и сразу, у других она изменяется во времени. В соответствии с этим можно говорить об условно-мгновенной, или стандартной и длительной прочности.

От различной прочности горных пород зависит их деформируемости. Деформации, при прочих равных условиях, могут изменяться по абсолютной и относительной величине, характеру, т.е. быть обратимыми и необратимыми и развиваться быстро (мгновенно) или медленно во времени.

Для скальных пород характеры упругие свойства, а полускальные являются только частично упругими. Для оценки упругих свойств служат показатели, характеризующие способность горных пород упруго сопротивляться деформациям. Основными показателями деформационных свойств горных пород являются: модуль упругости, коэффициент Пуассона, коэффициент бокового давления, модуль общей деформации и др.

Прочность скальных и полускальных пород определяется не только их петрографическими особенностями, величиной и характером действующей нагрузки, но и условиями ее приложения.

В соответствии с этим для скальных и полускальных горных пород различают прочность на сжатие, растяжение, скалывание.

Наиболее характерными и употребительными из показателей механических свойств горных пород является прочность при одноосном сжатии, часто именуемая крепостью пород. Этот показатель используется при выборе системы разработки, технологии горных работ и применяемого для них горного оборудования, принимается за основу нормирования оплаты горных работ.

Прочность при растяжении играет существенную роль для оценок устойчивости кровли подземных выработок, прогибающейся при больших пролетах и отрывающейся при зависании.

Показатели механических свойств пород в зависимости от точности расчетов, в которых они используются, и от объема каменного материала пробы определяются нормальными, упрощенными и грубыми методами (11). Нормальными считаются методы, обеспечивающие надежность получаемых результатов на 95-98%, упрощенными - на 85-90% и грубыми на 60-75%. Первыми методами испытываются 8-10 образцов из пробы для определения каждого показателя, вторыми - 4-5 и третьими 2-3 образца. На этапе поисковой разведки допускается определять механические свойства пород с надежностью, соответствующей грубым методам испытаний.

На этапе предварительной и детальной разведки (и доразведки) надежность механических испытаний должна соответствовать нормальным или упрощенным методам испытаний с определением средней пробы величины и коэффициента вариации каждого определяемого показателя. Грубые методы испытаний и оценок механических свойств пород допускаются в случаях:

- определения предела прочности при сжатии слабых разновидностей угля и пород, пробы которых представлены в виде мелочи размером не менее 20·20·10 мм и непригодны для испытаний нормальными или упрощенными методами;

- испытание проб слоев, прослоев, пластов мощностью менее 0.3 м, отбираемых в количестве. недостаточном для проведения испытаний методами нормальной надежности.

В качестве значений показателей механических свойств пород, определяемых грубыми методами, принимаются результаты повторных испытаний образцов, различающихся между собой не более, чем на 25-30%.

3.1.1.Оборудование, инструменты и материалы, применяемые при лабораторном исследовании механических свойств горных пород

Для определения механических свойств горных пород применяют следующее основное оборудование, инструменты и материалы:

установки колонкового бурения или станок вертикально-сверлильный с твердосплавными или алмазными коронками с внутренним диаметром от 40 до 100 мм для выбуривания образцов из проб горных пород; станки камнерезные (типа САСП или СКУ), снабженные отрезными алмазными кругами диаметром не менее 250 мм для изготовления образцов; станок шлифовальный с чугунным диском, вращающимся вокруг вертикальной оси, любой конструкции для шлифовки плоских поверхностей образцов; стойку типа С-111 с индикатором часового типа или многооборотным для контроля параллельности поверхностей образцов горных пород; пресс с гидравлическим приводом или универсальную испытательную машину мощностью на 20-30% превышающей разрушающую образец силу - для испытания образцов, эксикатор для хранения проб гигроскопических пород; угольник поверочный 90 о типа УП и штангенциркуль для контроля параметров образцов горных пород, материал шлифовальный.

3.1.2.Методы определения предела прочности горных пород при одноосном сжатии. Нормальные методы

а) Метод одноосного сжатия цилиндрических образцов стальными плитами

Сущность метода заключается в определении максимальной разрушающей силы при одноосном сжатии цилиндрического образца породы диаметром 40-50 мм.

Образцы цилиндрической формы изготавливают путем выбуривания керна из монолитов или керна большого диаметра с последующим разрезанием на куски высотой, равной диаметру. Отношение высоты и диаметра допускаются от 0.9 до 1.1.

Торцовые поверхности образца при необходимости шлифуют. Неровность поверхности должна быть не более 0.05 мм. Торцовые поверхности образца должны быть параллельны друг другу и перпендикулярны боковой поверхности. Параллельность торцовых поверхностей контролируют индикатором по двум взаимно перпендикулярным диаметрам. Отклонение от параллельности допускается не более 0.1 мм по длине диаметра. Перпендикулярность торцовых плоскостей боковой поверхности контролируют поверочным угольником в 4-х точках каждой торцевой поверхности, смещенных относительно друг друга на 90 о .

Допускаемые отклонения при каждом замере не должны превышать1.0 мм по длине диаметра или высоте образца. Разность взаимно перпендикулярных диаметров поперечных сечений, контролируемых штангенциркулем в верхней, средней и нижней частях образца, не должна быть более 1.0 мм.

Образец породы устанавливают торцевой поверхностью в центре опорной плиты пресса или испытательной машины без каких-либо прокладок или смазки.

Приводят пресс в действие со скоростью нагружения в пределах 1-30 кгс/см 2 в зависимости от прочности породы. Выбранную скорость нагружения сохраняют до разрушения образца. При каждом испытании фиксируют максимальную разрушающую нагрузку с точностью силоизмерительного устройства пресса или испытательной машины.

Предел прочности при сжатии цилиндрического образца в Мпа вычисляют по формуле:

Pmax - максимальное значение разрушающей нагрузки Н;

Fp= p/4 ·d 2 » 0.785 d 2 - начальная площадь поперечного сечения образца, см 2 ;

d -диаметр образца, см.

За окончательный результат принимают (`RС ) - среднее арифметическое результатов всех определений по пробе и рассчитывают коэффициент вариации (V).

Описанный метод имеет ограниченное распространение по следующим причинам. Для определения предела прочности при сжатии согласно ГОСТу требуется не менее 9-10 образцов, что соответствует длине керна в пробе 60-70 см. При сокращенном комплексе испытаний потребуется керна не менее 1.2-1.4 м при условии, что представлен крепкими и плотными породами. Из пород слоистых средней крепости или тонкорассланцованных, что довольно часто имеет место в практике разведочных работ на уголь, возможно получение в лучшем случае 6-8 образцов, а в большинстве своем единичных образцов. Кроме того, слоистость керна должна быть перпендикулярной к его длинной оси или близкой к этому, так как по условиям испытаний разрушающая нагрузка при сжатии должна прилагаться только перпендикулярно слоистости. В условиях Донбасса породы угленосной формации залегают под разными углами и слоистость пород в керне, как правило, расположена не строго перпендикулярно к его оси. По этим же причинам этот метод не всегда позволяет изготавливать из керна цилиндрические образцы для определения предела прочности породы при сжатии параллельно ее слоистости.

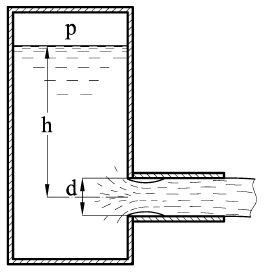

б)Метод испытания образцов-дисков соосными пуансонами

Метод распространяется на твердые горные породы с пределом прочности при сжатии не менее 5 Мпа и применяется в качестве косвенного метода нормальной надежности; эффективен при использовании в качестве проб пород буровых кернов, особенно при малом количестве породного материала в пробе, например, при опробовании маломощных слоев.

Сущность метода заключается в измерении максимальной разрушающей нагрузки сжатия, приложенной в центре породного диска посредством соосных цилиндрических пуансонов, под действием которой возникают напряжения трехосного сжатия, приводящие к разрушению по плоскостям скалывания в центральной части образца и радиальному разрыву охватывающей его породы (Рис.2).

Образцы в виде цилиндрических дисков диаметром от 30 до 100 мм и толщиной 11 ± 1 мм изготавливают путем резки керна и шлифования плоских поверхностей дисков. Чистота поверхности - не ниже 9 класса по ГОСТ 2789-73. Непараллельность плоскостей измеряется индикатором и допускается не более ± 1 мм; отклонение от плоскостности (выпуклость или вогнутость) должно быть не более ± 0.03 мм. Штангенциркулем измеряют диаметры образца с точностью до 1 мм в двух взаимноперпендикулярных направлениях. За диаметр диска принимают среднее арифметическое этих измерений.

При ограниченном количестве породного материала допускается использовать для испытаний плоскопараллельные пластины некруглых очертаний в плане (косые срезы керна, плоские обломки), в контур поверхности которых можно вписать окружность диаметром не менее 30 мм.

За диаметр и центр приложения нагрузки принимают диаметр и центр окружности, вписанной в контур образца.

Рабочие торцы пуансонов должны быть плоскими и параллельными.

Образец устанавливают между пуансонами нагрузочного приспособления соосно с ними (на глаз) с точностью ± 1 мм. Приведя пресс в действие нагружают образец до разрушения. При каждом испытании фиксируют максимальную разрушающую нагрузку с точностью силоизмерительного устройства пресса или испытательной машины. Предел прочности при сжатии образца (Rc ) в Мпа рассчитывают по формуле Rc =Р/А× 10 -2. где

Р - максимальное значение разрушающей нагрузки, Н;

А-расчетная(приведенная)площадь поперечного сечения образца,см 2 .

Окончательную обработку результатов - определение среднего арифметического значения Rc. коэффициента вариации V - производят по общепринятым формулам.

Указанный метод имеет широкое распространение и эффективен при малом количестве кернового материала в пробе.

д)Метод раскалывания сферическими инденторами породных кусков произвольной формы, в том числе неправильной формы, с использованием корреляции показателей прочности

Сущность определения предела прочности при одноосном сжатии заключается в расчете его по установленным корреляционным зависимостям между пределом прочности цилиндрических образцов на одноосное сжатие и пределом прочности образцов произвольной формы на одноосное растяжение при нагружении сферическими инденторами.

Для испытания пригодны образцы произвольной и неправильной формы. Количество образцов, представляющих породную пробу, должно быть не менее пяти в случае применения образцов правильной формы и не менее восьми - при использовании образцов неправильной формы. При необходимости для устойчивого положения образца неправильной формы между инденторами на двух противоположных его поверхностях, непосредственно в местах предполагаемого контакта с индекторами, подготавливают любыми подходящими средствами примерно параллельные площадки размером не менее 10 х 10 мм. Степень их параллельности определяется условием устойчивости. Специальных требований к чистоте площадок контакта не предъявляются: допускается естественная шероховатость после откалывания геологическим молотком или обработки напильником.

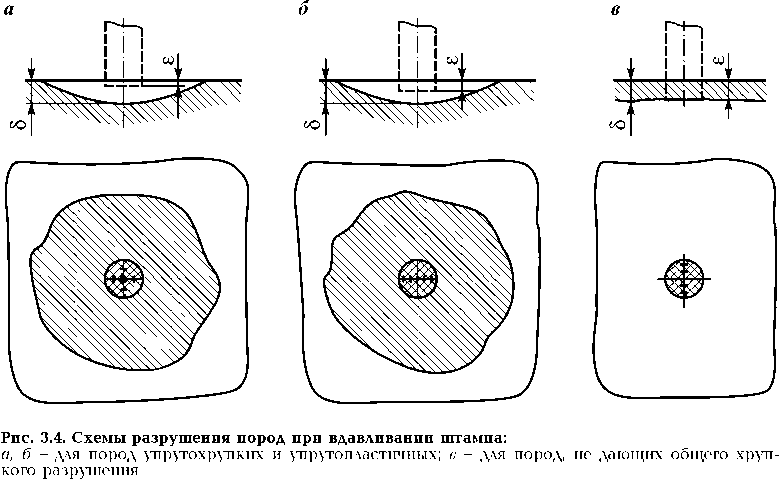

Образец устанавливают между индекторами так, чтобы обеспечить нагружение в требуемом направлении, что достигается соответствующей ориентацией оси нагружения. Наиболее рациональные схемы испытаний образцов некоторых типичных форм с соответствующей изотропным породам ориентацией и очертанием вероятных поверхностей разрыва приведены на рис.4. Испытания признают действительными в случае сквозного раскола (разрыва), проходящего через ось нагружения образца. При разрушении типа косого скола (от точек нагружения к боковым граням образца) испытание считают недействительным.

Для предотвращения разрушения типа косого скола достаточно, чтобы ось нагружения совпадала с наименьшим линейным размером образца или была удалена от ближайшей боковой грани на расстояние не менее половины расстояния между точками приложения нагрузок по оси нагружения.

Образовавшиеся обломки допускается использовать для повторного испытания при условии, что их размеры удовлетворяют требованиям, указанным выше, а образующаяся при повторном раскалывании поверхность разрушения не проходит через ось нагружения первоначального испытания.

При испытании измеряют: максимальную разрушающую нагрузку Рр в ньютонах с точностью силоизмерительного устройства испытательной машины или пресса, площадь фактической поверхности разрыва образца правильной формы по его линейным размерам в см 2 с точностью до первого знака после запятой, и площадь фактической поверхности разрыва образца неправильной формы, прикладывая обломок образца поверхностью разрыва к листу миллиметровой бумаги и обводя контуры этой поверхности карандашом.

При разрыве образца на две части вычисляют величину фактической площади поверхности сквозного размыва образца Sрв м 2 · 10 -4 ; по результатам измерения линейных размеров образцов правильной формы или по очертаниям контура фактической поверхности разрыва образцов неправильной формы. В последнем случае применяют либо метод непосредственного подсчета по миллиметровой сетке, либо сводят сложную конфигурацию контура к одной или нескольким простейшим неометрическим фигурам (напр. трапеция - рис.5в), либо применяют планиметр, палетки и др. При этом резко выступающие периферийные части контура в виде остроконечных пиков в расчет не принимаются (заштрихованная площадь).

При разрыве образца на число частей больше двух (Рис.5г) расчетную величину фактической площади поверхности сквозного разрыва образца (Sр ) в м 2 · 10 -4 вычисляют по формуле:

S01. S02 ,. S0п - площади полуповерхностей разрыва, поверхностей разрыва по каждому из направлений разрыва (см.рис.5г.); n - число частей разрыва.

Предел прочности горной породы на одноосное растяжение (Rр ) вычисляют по формуле:

где Km- безразмерный масштабный коэффициент, принимаемый равным 1.00 при Sp = (15 ± 3) м 2 · 10 -4 .

Указанный метод применяется в тех случаях, когда в пробе недостаточно породного материала и для получения более полной информации значение предела прочности при сжатии породы вычисляется по корреляционным зависимостям, кроме того при испытаниях слабых, трещиноватых и расслаивающихся пород и углей, из которых не представляется возможным изготовить образцы правильной формы для прямых определений предела прочности на сжатие.

3.2. Грубые методы

3.2.1 Метод определения коэффициента крепости по Протодьяконову

Сущность метода заключается в определении коэффициента крепости, который пропорционален отношению работы, затраченной на дробление горной породы к вновь образованной при дроблении поверхности, оцениваемой суммарным объемом частиц размером менее 0.5 мм.

Для проведения испытания применяют: прибор ПОК, состоящий из стакана, вставленного в него трубчатого хопра, внутри которого свободно помещается гиря массой 2.4 ± 0.01 кг с ручкой, привязанной к гире шнуром. Трубчатый копер имеет в верхней части отверстия, в которые вставляются штифты, ограничивающие подъем гири. К комплект прибора входит объемомер, состоящий из стакана и плунжера со шкалой измерений с диапазоном показаний от 0 до 150 мм вдоль его продольной оси; сито с сеткой № 05 по ГОСТ 6613-73 для просеивания породы после дробления. Пробу горной породы раскалывают молотком до получения кусков размером 20-40 мм. Из измельченного материала пробы отбирают 20 навесок массой 40-60 г каждая.

Число сбрасывания гири на каждую навеску устанавливают при дроблении первых пяти навесок. Каждую навеску отдельно дробят в стакане гирей, падающей с высоты 60 см. Число сбрасываний гири принимают в зависимости от ожидаемой крепости породы, обычно от 5 до 15 сбрасываний на каждую навеску.

При очень мягких породах число сбрасываний может быть сокращено до 1, а при очень крепких - увеличено до 30.

Правильность выбранного режима испытания контролируют после просеивания первых пяти раздробленных навесок на сите до прекращения выделения подрешетного продукта и замера его объема в объемомере. При получении столбика мелочи высотой 20-100 мм по шкале плунжера число сбрасываний на каждую навеску сохраняют для оставшихся 15-ти навесок. При меньшей или большей высоте столбика мелочи в объемомере число сбрасываний корректируют соответственно в большую или меньшую сторону.

Оставшиеся 15 навесок дробят в приборе последовательно в установленном режиме испытания: при постоянном числе сбрасываний гири n и высоте подъема гири 60 см.

После дробления каждых пяти навесок их просеивают на сите, подрешетный продукт сита ссыпают в объемомер, замеряют плунжером высоту столбика мелочи и записывают ее.

Коэффициент крепости горной породы (f) вычисляют по формуле

f = 20 · n / h, где

20 - эмпирический числовой коэффициент, обеспечивающий получение общепринятых значений коэффициента крепости и учитывающий затраченную на дробление работу;

n - число сбрасываний гири при испытании одной навески;

h - высота столбика мелкой фракции в объемомере после испытания пяти навесок, мм.

За окончательный результат испытания принимают среднее арифметическое результатов четырех определений.

Данный метод применяется, когда для определения предела прочности при сжатии пород со значительной структурной нарушенностью ни один из вышеперечисленных методов не приемлем. Метод по надежности относится к грубым и пригоден лишь для испытания невязких пород и углей.

3.2.2.Методы определения предела прочности горных пород при растяжении

а) Метод раскалывания цилиндрических образцов по образующей (“бразильский” метод)

Сущность метода заключается в определении максимальной разрушающей силы, приложенной перпендикулярно к образующей цилиндрического образца породы, в результате чего в образце возникают растягивающие напряжения, приводящие к его разрушению в плоскости продольного сечения.

Для проведения испытания образец породы кладут боковой поверхностью без каких-либо прокладок и смазки в центре опорной плиты пресса или испытательной машины (Рис.6).

Нагружение производят плавно до разрушения образца. После разрушения образца плиты пресса разводят, вынимают обе половины образца и штангенциркулем измеряют размеры плоскости его разрушения в двух направлениях: по образующей и диаметру.

Предел прочности горной породы при растяжении в Па вычисляют по формуле: Rp = 0.64 · Pmax / (d · h )· 10 5 ,где

Pmax - максимальная разрушающая нагрузка в кг;

d - диаметр образца. см;

h - высота образца, см.

Преимуществом метода является его простота, а к недостаткам относятся: потребность в большом количестве кернового материалами невозможность определения предела прочности породы при при растяжении перпендикулярно к слоистости, а также трудность точной обработки боковой поверхности образцов.

б) Метод разрыва соосными пуансонами образцов дисковой формы с отверстием

Метод применим к породам с прочностью при растяжении от 5 до 120·10 5 Па.

Для проведения испытания применяются оборудование, инструменты и материалы, указанные в п.3.5.1. и дополнительно резиновые цилиндры диаметром 11.3-12 мм, которые вставляют в отверстие, просверленное в центре образца.

Форма образцов круглая цилиндрическая диаметром от 30 до 100 мм с плоскопараллельными торцами - сторонами диска, с концентрическим отверстием диаметром в пределах 11.35-11.45 мм. Толщина диска 10-12 мм с допустимым отклонением от параллельности, плоскости и шероховатости в пределах 1.1 мм. Отверстие должно быть точно притерто и на его краях не должно быть отколов. В отверстие вставляют резиновый цилиндр, а пуансоны устанавливают непосредственно на торцы этого цилиндра. Пресс приводится в действие и в результате давления на резинку соосных пуансонов образец подвергается радиальному разрыву. Растягивающие напряжения в нагрузочном образце аналогичны напряжениям в стенках толстостенного сосуда и по величине зависят от усиления давления пуансонов Р кг и диаметров образца D, см, и отверстия d, см. Радиальный разрыв начинается вблизи стенок отверстия и трещина появляется по радиусу образца, разрывая его на секторы.

Предел прочности при растяжении породы (Rr) в Па вычисляют по формуле:

где В - расчетная площадь (см 2 ).

Среднее значение предела прочности породы и коэффициент его вариации вычисляют по общепринятым формулам.

Метод имеет ограниченное применение из-за его трудоемкости.

3.2.3. Метод определения предела прочности при изгибе

Сущность метода заключается в определении разрушающей силы при изгибе образца породы, опирающегося на металлическое кольцо, при воздействии на него вертикальной нагрузки, передаваемой через кольцевой пуансон.

Образец горной породы кладут на опорное кольцо, а сверху на него ставят кольцевой пуансон. Отцентрировав испытательное устройство с образцом по вертикальной оси, помещают его между плитами пресса так, чтобы вертикальная ось устройства совмещалась с продольной осью пресса. Отклонения между осями при установке допускается не более 1-2 мм.

Пресс приводят в действие и образец плавно нагружают до его разрушения.

Предел прочности горной породы при изгибе

Рmax - максимальная разрушающая сила, кг;

h - толщина образца, см.

Для практических расчетов с погрешностью не более 10% с учетом, что h = 1 см, предел прочности при изгибе вычисляют по формуле