Рейтинг: 4.3/5.0 (1868 проголосовавших)

Рейтинг: 4.3/5.0 (1868 проголосовавших)Категория: Руководства

Грузовые автомобили КамАЗ начали строить в 1969 году. Для нового поколения грузовиков инженеры создали 4-тактный дизельный восьмицилиндровый мотор КамАЗ-740 V8. Данный силовой агрегат имел рабочий объем в 10852 см3, а мощность его составляла 210 лошадиных сил. Затем показатели мощности пришлось расширить от 180 л.с. до 360. Эти грузовики комплектовались пневмоусилителем сцепления, 5-ступенчатой коробкой с синхронизаторами.

Устройство дизельного агрегатаКонструкция этих моторов, если сравнивать их с другими, работающими на дизельном топливе, имеет некоторые преимущества. Агрегат имеет сравнительно небольшие габариты, а также обладает меньшей массой в сравнении с тем же ЯМЗ 238.

Крутящий момент от мотора на основные узлы передается посредством прямозубых шестеренок. Так, на шестернях работают приводы системы газораспределения, насосов и компрессоров, а также гидроусилитель.

Данный двигатель (КамАЗ 740) обладает хорошим запуском даже при очень низкой температуре окружающей среды. Это стало возможным благодаря мощности аккумулятора, стартера и нагревателя агрегатов перед запуском.

Технические характеристики двигателяМодель силовых установок получила название – дизель КамАЗ 740. Цилиндры располагаются в V-образной форме. Коленвал вращается в правую сторону. Цилиндры имеют размер 120 мм, глубину - 120 мм. Двигатель КамАЗ 740 с рабочим объемом в 10,85 л. отличается высокой степенью сжатия - 17. Мощность по паспорту в кВт составляет от 154 до 210. Максимальный крутящий момент - 650 кгс/м. Минимальный расход топлива равен 165 л, максимальный - 178 л. На каждом цилиндре присутствует один впускной клапан и, соответственно, один выпускной.

Рассмотрим двигатель КамАЗ 740, устройство различных узлов и систем.

Блок цилиндровЭтот узел не что иное, как деталь корпуса агрегата. Он предназначается для монтажа и закрепления всех механизмов и основных систем. Блок цилиндров выполнен в виде монолитной литой конструкции. Деталь имеет технологические отверстия, а также каналы для смазки и охлаждения.

В верхней части этого блока располагаются гнезда под гильзы. Также корпус оснащен каналами и полостями для прохода охлаждающей жидкости. Нижняя часть блока цилиндров также служит картером. Здесь же установлен коленвал. Картер имеет два технологических отверстия для смазки. Внутри узел имеет перегородки со специальными ребрами жесткости. В этих перегородках и стенках картера сделаны специальные расточки, которые закрываются крышками. Эти детали служат опорами для коленвала.

Блок оснащен опорами для распределительного вала, также здесь размещаются толкатели газораспределительного механизма.

Гильзы служат в качестве направляющих для поршней. Вместе с головкой блока они образуют специальную полость, которая является камерой сгорания топлива. Гильзы изготавливаются из особого чугуна, а также проходят закалку электричеством.

Верхняя часть плоскости представлена головками цилиндров. Каждый из них со своей собственной головкой. Эти части изготовлены из алюминия. Каждая головка внутри имеет рубашку охлаждения, которая в свою очередь соединена с рубашкой блока. Также каждая головка имеет смазочные отверстия, клапаны для впуска и выпуска, специальное гнездо под форсунку.

Устройство и работа смазочной системыДвигатель КамАЗ 740 оснащается смазочной системой комбинированного типа. В зависимости от того, где размещены и в каких условиях работают трущиеся детали, масло подается различными способами. Система может разбрызгивать, подавать масло под низким давлением, либо пускать ее самотеком.

Устройство подает масло под давлением к деталям, которые больше подвержены износу и работают в особенно нагруженных узлах. Этот узел состоит из основных приборов и устройств, в которых хранится смазка, устройств фильтрации и подвода, а также охлаждения масла.

Масло проходит из поддона на маслоприемник, проходит через специальный фильтр в виде сетки. Затем оно поступает к маслонасосу. Из секции нагнетания через специальный канал смазка подается в масляный фильтр, а затем на магистрали. Далее, по смазочным каналам под давлением проходит смазывание ГБЦ и блока цилиндров, а затем к другим узлам, таким как коленвал, газораспределительный механизм, компрессор и топливный насос.

В цилиндрах лишняя смазка снимается при помощи маслосъемных колец, а затем уходит через поршневые канавки далее. Так смазывается опора поршневого пальца в верхней головке.

Из основной магистрали масло подается к термосиловому датчику. Если открыт кран, который включает гидромуфту, тогда обрабатывается и муфта. Если же он находится в закрытом положении, то из фильтров центробежной очистки жидкость подается в поддон.

Если смазки недостаточно, то падает мощность, а также детали терпят повышенный износ, мотор перегревается, плавятся подшипники, а поршни могут заклинить.

Система питания двигателя КамАЗ 740На этом наш обзор не заканчивается. Мы рассмотрели сам двигатель КамАЗ 740, устройство и систему смазки. Теперь познакомимся со схемой питания.

Узлы питания предназначены для того, чтобы хранить топливо, очищать, а затем распылять его в камеры сгорания в соответствии с режимом работы силового агрегата.

Двигатель КамАЗ 740 оснащен узлом питания разделительного типа. Здесь разделены ТНВД и форсунки. Система состоит из баков для хранения дизельного горючего, топливных фильтров, насоса низкого давления, ТНВД, а также топливопроводов.

Как это работает?Из топливных баков посредством насоса для подкачки горючее проходит на фильтры очистки. Затем по сети топливопродов низкого давления солярка подается на ТНВД. После ТНВД закачивает дизель под высоким давлением порциями, исходя из режимов работы мотора, через форсунки в цилиндры и камеры сгорания. Форсунки, в свою очередь, распыляют смесь. Лишняя солярка попадает снова в бак посредством перепускного клапана.

Система охлаждения двигателя КамАЗ 740Охлаждение представлено в виде закрытой системы с жидким охладителем и принудительной циркуляцией.

В принципе, схема работы этой системы ничем не отличается от привычной для всех марок автомобилей. Если есть схема двигателя КамАЗ 740, то там можно посмотреть более подробно.

ОЖ циркулирует под воздействием центробежного насоса. Сначала антифриз попадает в полость левого ряда цилиндров, далее через трубку – в правую полость. Затем смесь омывает гильзы цилиндров, а затем через отверстия – полость ГБЦ.

Дальше горячий охладитель поступает в термостаты, а затем либо в радиатор, либо в водяной насос. Температурные режимы регулируются посредством термостатов и гидромуфт.

Основные неисправности двигателяСреди владельцев этого автомобиля основными неисправностями моторов КамАЗ 740 считается резкое снижение и скачки мощности, повышение расхода смазочных материалов и топлива. Также популярная неисправность заключается в высокой дымности выхлопа. Не редкость и падение давления в смазочной системе.

Агрегат может неустойчиво работать на холостом ходу, иногда наблюдаться разные посторонние звуки в различных узлах. В основном неисправности связаны с коленчатым валом. Возможна утечка охлаждающей жидкости.

Если агрегат использовался на пределе возможностей, а чаще - если не имел должного обслуживания двигатель КамАЗ 740, ремонт неизбежен. Но после капитального ремонта машина сможет снова работать в полную силу, а возможно, даже и гораздо лучше.

О ценахСегодня такой агрегат все еще можно приобрести. На двигатель КамАЗ 740 цена составит, в зависимости от комплектации и мощности, от 550 000 рублей за модель с мощностью в 240 л. с. до 600 000 рублей за модель мощностью в 320 л. с. Конечно, можно приобрести и гораздо дешевле. Рынок моторов с пробегом на сегодняшний момент предлагает очень много вариантов по более низким ценам.

Итак, мы выяснили все особенности "камазовского" двигателя.

Поскольку водители грузовиков часто перемещаются на значительные расстояния, часто им приходится выполнять ремонт Камаза своими руками. Конечно, в большинстве случаев о полноценном ремонте речь не идет — не может же водитель таскать за собой прицеп с запасными частями. Тем не менее, задача водителя — правильно выполнить диагностику и принять меры для того, чтобы благополучно вернуться на базу или доехать до автосервиса.

Однако основной способ предотвратить поломки — профилактика. Тем более, что для такой машины как Камаз, ремонт и обслуживание выполняется в четком соответствии с заводскими рекомендациями. Заводом-изготовителем предусмотрен начальный период эксплуатации нового транспортного средства — тысяча километров. В этот период особенно важно выполнять все рекомендации производителя, в частности, не превышать скорость в пятьдесят километров в час и не нагружать автомобиль более чем на 75 процентов от номинала. Тем более, что к каждой новой машине прилагается весь комплект документов, в том числе и руководство по ремонту Камаза.

Основные правила эксплуатации автомобиля. Часто выполняемый ремонтПонятно, что ремонт имеет своей целью, прежде всего, предотвращение более серьезных поломок. К такого рода предупреждающим мероприятиям относится и своевременная замена всех рабочих жидкостей Понятно. что смазочные и охлаждающие жидкости должны подбираться в строгом соответствии с имеющимися рекомендациями производителя авто.

Течи в системе охлаждения, неисправности клапанов и прокладок бачка должны в обязательном порядке устраняться сразу после их обнаружения. В противном случае все это может привести к кавитационным разрушениям блока и жидкостного насоса.

А, скажем, ремонт двигателя Камаз своими руками может потребоваться в том случае, если загорелся аварийный сигнализатор давления в смазочной системе. В этом случае движение продолжать нежелательно до тех пор, пока неисправность не будет найдена и устранена. К преждевременному выходу из строя двигателя может также привести и использование машины с негерметичным впускным трактом.

Чтобы не возникло трещин в бобышках крепления цилиндровых головок нужно надежно изолировать резьбовые отверстия под болты от попадания внутрь загрязнений или жидкости. Особенно важно выполнять такую изоляцию в том случае, если планируются проводиться работы по замене головок двигателя.

Иногда ремонт может потребовать ведения сварочных работ. В этом случае очень важно проконтролировать отключение аккумуляторной батареи. Также с генератора нужно снять плюсовой контакт. Что касается провода массы сварочного аппарата, то он должен подсоединяться близко к сварному шву.

Как известно, ремонт, будет выполняться реже, если обеспечить автомобилю надлежащие условия эксплуатации. Впрочем, существую и рекомендации относительного того, как следует себя вести с неисправным автомобилем:

Как уже упоминалось, важность профилактических осмотров недооценивать нельзя. Ведь благодаря этому вы можете избежать такой манипуляции, как ремонт ТНВД. да и сможете себя застраховать от неприятных поломок во время движения.

Выполнять нужно ежедневный осмотр основных деталей и узлов. Этот осмотр включает в себя и проверку уровня рабочих жидкостей, а также несколько других манипуляций:

Для того, чтобы обеспечить безотказную работу всех узлов, проводятся плановые проверки. Их периодичность — два раза в год. Такие техосмотры носят название сезонного обслуживания и предназначены для подготовки автомобиля к эксплуатации соответственно в зимний и летний период.

ДВИГАТЕЛЬ КАМA3-740.50-360 И ЕГО СИСТЕМЫ

Двигатели четырехтактные с воспламенением от сжатия, жидкостного охлаждения, с V-образным расположением восьми цилиндров, с турбонаддувом и промежуточным охлаждением наддувочного воздуха (ОНВ) типа «воздух-воздух».

По выбросам вредных веществ с отработавшими газами двигатель 740.50-360 соответствуют требованиям правил ЕЭК ООН (EURO-2).

Общий вид, продольный и поперечный разрезы двигателей приведены на рис. 15. 19.

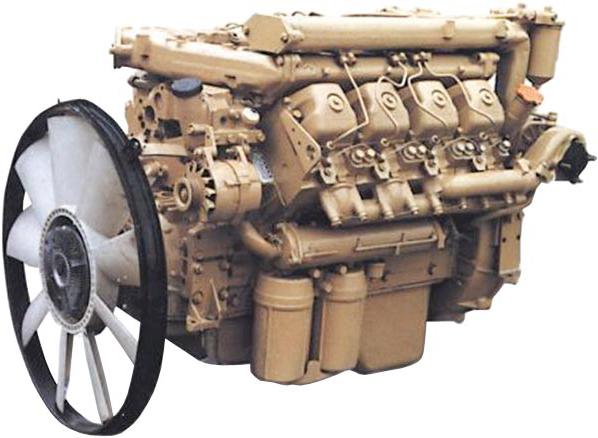

Рис. 15. Общий вид двигателя.

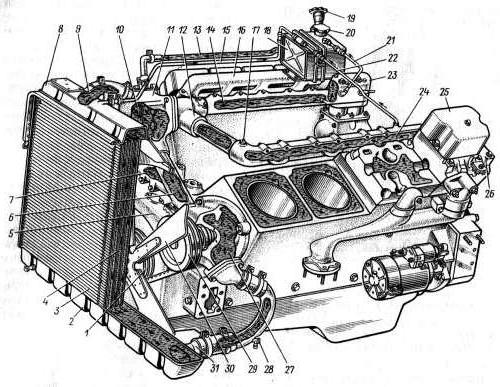

Рис. 16. Продольный разрез двигателя:

1 - ТНВД; 2 - привод ТНВД; 3 - компрессор; 4 - фильтр тонкой очистки топлива; 5 - картер агрегатов; 6 - турбокомпрессор; 7 - маховик; 8 - картер маховика; 9 - коленчатый вал; 10 - масляный картер; 11 - форсунка охлаждения поршня; 12 - масляный насос; 13 - гаситель крутильных колебаний; 14 - шкив привода водяного насоса и генератора; 15 - вентилятор с вязкостной муфтой; 16 - кронштейн крепления обечайки вентилятора; 17 - обечайка вентилятора; 18-шестерня привода насоса масляного откачивающего.

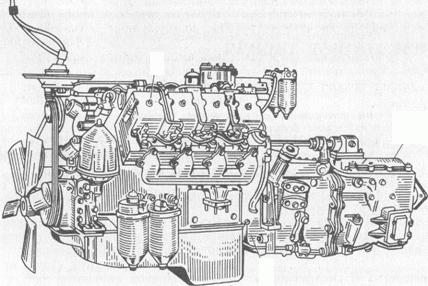

Рис. 17. Поперечный разрез двигателя:

1 - коллектор выпускной; 2 - головка цилиндра; 3 - блок цилиндров; 4 - поршень; 5 - стартер; 6 - фильтр масляный; 7 - водомасляный теплообменник; 8 - форсунка; 9 - коллектор впускной; 10 - труба подводящая; 11 - привод управления регулятором ТНВД; 12 - маслоналивная горловина; 13 - бачок насоса гидроусилителя руля.

Рис. 18. Двигатель, вид спереди:

1 - труба отвода воздуха в охладитель наддувочного воздуха; 2 - бачок насоса гидроусилителя руля; 3 - корпус водяных каналов; 4 - водяной насос, 5 - выпускной коллектор; 6 - ремень привода водяного насоса и генератора; 7 -стартер; 8 - передняя крышка; 9 - масляный картер; 10 - фильтр масляный; 11 - водомасляный теплообменник; 12 - генератор; 13 - патрубок отвода охлаждающей жидкости из двигателя; 14-крышка головки цилиндра; 15 - патрубок соединительный.

Техническая характеристика двигателей

Наименование параметра, характеристика и единица измерения

Внимание: Автокаталог - это НЕ прайс-лист (перейти к прайс-листу ) запасных частей, которые мы предлагаем к продаже. Это справочник - то есть полный перечень деталей, из которых состоит та или иная модель. Для Вашего удобства запчасти, имеющиеся у нас в продаже, помечены на чертежах специальной ссылкой и на них указана стоимость. Выбирайте варианты и смело помещайте нужную запчасть в Ваш заказ. На остальные детали Вы тоже можете сделать заказ прямо с чертежа, но мы сообщим на них цену и возможность поставки отдельно.

![]() Легковые автомобили

Легковые автомобили

![]() Грузовики и прицепы

Грузовики и прицепы

![]() Автобусы

Автобусы

![]() Трактора и комбайны

Трактора и комбайны

![]() Спецтехника

Спецтехника

![]() Двигатели и дизеля

Двигатели и дизеля

![]() Мотоциклы и снегоходы

Мотоциклы и снегоходы

Двигатель КАМАЗ Евро 4 - дизельный двигатель КамАЗ 740.70 Евро 4 с системой SCR и Common Rail и газовый двигатель КамАЗ 820.60-260 (Евро-4) с турбонаддувом, с промежуточным охлаждением наддувочного воздуха.

Двигатель КАМАЗ с топливной аппаратурой аккумуляторного типа Common Rail – современный, экономичный четырёхтактный дизель с электронным управлением – является переходной моделью к «Евро-4». Применение такой аппаратуры позволяет расширить диапазон мощностей, снизить удельный расход топлива. Используется на одиночных автомобилях, автомобильных тягачах, автобусах, специальных машинах, поставляемых на внутренний рынок и на экспорт. Ресурс до первого капитального ремонта составляет 800000 км пробега.

Для решения проблем по повышению экономичности и снижению выбросов частиц с целью выполнения экологических норм «Евро-3, -4 и -5» на двигатели КАМАЗ адаптирована система топливоподачи Common Rail (CRS) аккумуляторного типа ф. BOSCH, Германия.

Система топливоподачи CRS с блоком управления EDC7UC31 позволяет обеспечить более широкие, требования по впрыску топлива, а именно:

Как утверждают специалисты ОАО «КАМАЗ-Дизель», где выпускается данный двигатель, альтернативных отечественных поставщиков аналогичных перспективных систем топливоподачи на сегодня - нет.

Двигатели КАМАЗ Евро 4:

Технические характеристики двигателей Камаз Евро 4 (740.70, 740.71, 740.72, 740.73, 740.74, 740.75)

Характеристики двигателей КамАЗ Евро 4

Книга по ремонту двигателей КамАЗ 740.30-260. 740.31.240 с описанием устройства и инструкциями по техническому обслуживанию и эксплуатации.

В издании Вы найдете детальное описание устройства всех компонентов двигателей Камаз 740.30-260 и 740.31-240. Кроме того, здесь приведены подробные инструкции по эксплуатации, хранению, транспортировке, ежедневному и периодическому уходу за агрегатами, узлами и системами двигателей указанных моделей.

Инструкция по техобслуживанию двигателей KAMAZ 740.30-260 и 740.31-240 включает данные по регулировке механизмов, а также все необходимые сведения об эксплуатационных материалах, режимах работы двигателей, заправочных объемах, моментах затяжки резьбовых соединений, армированных манжетах, подшипниках качения, ремонтных размерах. Кроме того, в справочнике описаны гарантии завода-производителя, порядок предъявления рекламаций, перечень работ по подготовке двигателя к продаже и образцы сервисных талонов.

Ремонт двигателей КАМАЗ 740.30-260 и 740.31-240 описан по принципу замены износившихся запчастей новыми с рекомендациями по разборке, сборке, снятию и установке деталей и узлов. Также мануал содержит информацию о комплектации, диагностике и устранению неполадок, проверке работы механизмов и систем двигателей.

Введение 2

Указания мер безопасности 3

Общие сведения о двигателе 4

Маркирование и пломбирование 6

Общие виды двигателей 6

Подготовка к эксплуатации 12

Пуск, работа и остановка двигателя 12

Пуск двигателя 12

Пуск двигателя с применением ЭФУ 12

Пуск после смены масла или длительного простоя 13

Рекомендуемые режимы работы двигателя 13

Останов двигателя 14

Обкатка двигателя 14

Описание двигателя 15

Состав двигателя, устройство и работа 16

Блок цилиндров 16

Гильзы цилиндров 16

Приводы агрегатов 17

Привод агрегатов (двигатель с картером агрегатов) 17

Привод агрегатов (двигатель без картера агрегатов) 17

кривошипно-шатунный механизм 22

Коленчатые валы 22

Коленчатый вал 740.30-1005020 22

Коленчатый вал 740.13-1005020 22

Вкладыши коренных и шатунных подшипников 23

Крышки коренных подшипников 23

Шатун 23

Поршень 24

Компрессионные кольца 24

Маслосъемное кольцо 24

Поршневой палец 24

Форсунки охлаждения 24

Маховик с креплением под коленчатый вал 740.30-1005020 25

Маховик с креплением под коленчатый вал 740.13-1005020 25

Гаситель крутильных колебаний 25

Привод отбора мощности передний (автомобильная комплектация) 25

Установка шкива коленчатого вала (автомобильная с верхним расположением вентилятора и автобусная комплектации) 25

Усиленный привод отбора мощности передний (автобусная комплектация) 26

Механизм газораспределения 36

Распределительный вал 36

Клапаны 36

Толкатели 36

Штанги 36

Коромысла 36

Стойка 36

Пружины 36

Головки цилиндров 37

Смазочная система двигателя 42

Схема смазочной системы 42

Масляный насос 42

Фильтр масляный 42

Термоклапан 43

Водомасляный теплообменник 43

Картер масляный 43

Система вентиляции картера 43

Система питания двигателя воздухом 48

Фильтр воздушный 48

Первая ступень очистки 48

Вторая ступень очистки 48

система газотурбинного наддува и охлаждения наддувочного воздуха 50

Турбокомпрессор ТКР7С-6 50

Турбокомпрессоры S2B/7624TAE/0.76D9 51

Технические характеристики турбокомпрессоров 52

Обслуживание системы газотурбинного наддува и охлаждения надувочного воздуха 53

Система охлаждения 57

Комплектации двигателей с соосным коленчатому валу вентилятором 57

Корпус водяных каналов 57

Водяной насос 57

Сальник водяного насоса 58

Муфта вязкостная привода вентилятора и вентилятор 58

Муфта электромагнитная привода вентилятора 58

Радиатор 59

Термостаты 59

Расширительный бачок 59

Регулировка натяжения поликлинового ремня 60

Комплектации двигателей с вентилятором, расположенным на 325 мм выше оси коленчатого вала 61

Гидромуфта привода вентилятора 61

Водяной насос 61

Вентилятор 62

Регулировка натяжения поликлинового ремня 62

Комплектации двигателей без муфты привода вентилятора 62

Регулировка натяжения поликлинового ремня 62

Система питания топливом 76

Форсунка 76

Топливный насос высокого давления 76

Всережимный регулятор частоты вращения 77

Двухрежимный регулятор частоты вращения 78

Корректор подачи топлива по давлению наддувочного воздуха 81

Регулировка корректора 81

Привод ТНВД 82

Фильтр тонкой очистки топлива

Клапан 82

Насос топливоподкачивающий 82

Насос предпусковой прокачки топлива 83

Топливопроводы 83

Система облегчения пуска холодного двигателя с электрофакельным устройством 96

Проверка работоспособности ЭФУ 97

Электрооборудование 98

Генераторы 98

Генераторная установка Г-273В 98

Генераторная установка 6582.3701 98

Генераторная установка ГЗООО 98

Стартер 99

Стартер СТ142Б1 100

Стартер СТ142-10 100

Возможные неисправности и способы их устранения 103

Техническое обслуживание, виды, периодичность и перечни операций технического обслуживания двигателя 112

Перечень работ технического обслуживания двигателя, выполняемых в начальный период эксплуатации 113

Перечень работ технического обслуживания двигателя, выполняемых в основной период эксплуатации 114

Средние цикловые подачи и неравномерность подачи топлива секциями ТНВД 126

Упаковка и консервация 129

Транспортирование и хранение 130

Гарантия предприятия-изготовителя 131

Порядок предъявления рекламаций 132

Перечень работ по предпродажной подготовке двигателя 133

Образцы сервисных талонов 134

Отметки об отклонениях рекламаций, связанных с нарушением условий гарантии и эксплуатации 135

Приложения 136

Двигатель КамАЗ, Евро 0 : это - Двигатель КАМАЗ 740.10 устанавливается на автомобили КАМАЗ моделей КАМАЗ 5410, КАМАЗ 54112, КАМАЗ 5320, КАМАЗ 55102, КАМАЗ 5511. Мощность такого двигателя КАМАЗ около 210 л.с. Этот двигатель проверен временем работы в непростых условиях российских дорог, но существенный минус такого двигателя КАМАЗ в том, что он уже не отвечает современным мировым стандартам ЕВРО. Дизельный двигатель КамАЗ 740.31-240 позволяет машине полной массой 16,2 т буксировать 11,5-тонный прицеп.

Двигатель КАМАЗ Евро 1: это - Дизельные двигатели объемом 10,85 л. мощностью 240 и 260 лошадиных сил. Двигатель КАМАЗ- 740.11-240 экологической нормы ЕВРО-1 и отличается надежностью и неприхотливостью в эксплуатации и ремонте. Силовые агрегаты в комплекте с этим двигателем и коробкой передач КАМАЗ-14 и 15 устанавливаются практически на все модели автомобилей КамАЗ. Двигатель модели 740.11 рассчитаны на эксплуатацию в различных природных, климатических и географических условиях - от пустыни и лесов, до горных районов.

Двигатель Камаз 740.63-400 с топливной аппаратурой аккумуляторного типа (Common Rail), удовлетворяющий экологическим нормам «Евро-3», признан лауреатом конкурса конкурсов «100 лучших товаров России», а также получил диплом «Новинка года».

Двигатель КАМАЗ 740.63-400 («Евро-3») с топливной аппаратурой аккумуляторного типа Common Rail - современный, экономичный четырёхтактный дизель с электронным управлением - является переходной моделью к «Евро-4». Применение такой аппаратуры позволяет расширить диапазон мощностей, снизить удельный расход топлива. Используется на одиночных автомобилях, автомобильных тягачах, автобусах, специальных машинах, поставляемых на внутренний рынок и на экспорт. Ресурс до первого капитального ремонта составляет 800000 км пробега.

Для решения проблем по повышению экономичности и снижению выбросов частиц с целью выполнения экологических норм «Евро-3, -4 и -5»на двигатели КАМАЗ адаптирована система топливоподачи Common Rail (CRS) аккумуляторного типа ф. BOSCH, Германия.

С истема топливоподачи CRS с блоком управления EDC7UC31 позволяет обеспечить более широкие, требования по впрыску топлива, а именно:

Как утверждают специалисты ОАО «КАМАЗ-Дизель», где выпускается данный двигатель, альтернативных отечественных поставщиков аналогичных перспективных систем топливоподачи на сегодня - нет .

Все детали - фирменные.

Корпорация Cummins не жалеет средств и усилий, вкладывая их в научные исследования, и разрабатывает новые и улучшенные двигатели с более совершенными характеристиками.

Проверки проводимые при испытаниях деталей, обеспечивают долговечность и надёжность деталей к двигателям Cummins (Камминз). Но также к двигателям Cummins подходят и не фирменные детали, но использовать не оригинальные детали не рекомендуется, надежная работа при установке таких запчастей не гарантируется.

В нашей компании «МАРК» можете заказать или приобрести из наличия все модели двигателей производства «Cummins» и запасные части к ним по приемлемым ценам.

Фирменные двигатели Cummins :

Большегрузные автомобили КамАЗ, предназначены для перевозки различных грузов, в основном на большие расстояния, отличаются высокой экономичностью и эксплуатационной надёжностью, комфортабельностью рабочего места водителя. Эти преимущества, выдвигают грузовик КамАЗ на одно из первых мест среди грузовых автомобилей.

Массовое производство автомобилей КамАЗ и их поступление в народное хозяйство, началось в 1976 году. На автомобиль КамАЗ устанавливается дизельный восьмицилиндровый четырёх-тактный двигатель с воспламенением от сжатия и V-образным расположением цилиндров, угол развала равен 90 градусов. Двигатель КамАЗ-7403.10 отличающийся высокой мощностью, надёжностью и повышенным ресурсом благодаря применению:

поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

поршневых колец с хромовым и молибденовым покрытием боковых поверхностей;

азотированного или упрочнённого индукционной закалкой коленчатого вала;

трёхслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников;

закрытой системы охлаждения, заполняемой низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

высокоэффективных бумажных фильтрующих элементов для фильтрации масла, топлива и воздуха;

гильз цилиндров, объемно-закаленных и обработанных плосковершинным хонингованием;

электрофакельного устройства подогрева воздуха, обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25 С.

Полученные в процессе исследований закономерности интенсивности изнашивания агрегатов автомобилей позволили усовершенствовать действующую методику корректирования нормативов технической эксплуатации автомобильного транспорта. Кроме того, результаты исследований топливной экономичности указанных автомобилей позволили разработать принципиально новую систему дифференцированного корректирования линейных норм расхода топлива, учитывающую реальные климатические, дорожные и транспортные условия их эксплуатации. В условиях производства создана исследовательская лаборатория спектрального анализа масла двигателей семейства КамАЗ. Результаты выполненных исследований интенсивности изнашивания двигателей по параметрам работающего масла КамАЗ-5320. Разработкой на машиностроительных предприятиях новых технологий и технологического оборудования по всем основным производственным переделам от получения заготовок до сборки и испытаний готовой продукции. Цикл работ включает как исследования, так и разработку технологических процессов, проектирование и изготовление оборудования. электрофакельного устройства подогрева воздуха, обеспечивающего надёжный пуск двигателя при отрицательных температурах окружающего воздуха до -25 С.

Для сборки двигателя рекомендуется использовать поворотный стенд р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси Рис. 1.1.

Трущиеся поверхности деталей рекомендует

смазывать моторным маслом. При креплении деталей посредством резьбовых соединений, кроме ответственных, обеспечьте момент затяжки согласно ГОСТ. Не - металлические прокладки устанавливайте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите чтобы, прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей. При установке резиновые уплотнительные кольца и заходные фаски смазывайте консистентной смазкой.

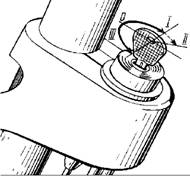

Не подгибайте шпильки при надевании на них деталей. Различают два метода сборки: - поточный метод сборки. При движении по конвейеру на блок цилиндров устанавливают поочередно все детали и агрегаты, при этом каждый рабочий выполняет одно операцию. - тупиковый метод сборки. Блок цилиндров устанавливают на стенд Р-770, после чего производится сборка. Сборку производит слесарь четвертого разряда. Трудоемкость сборки - 640 чел. мин 1.2. Технологический процесс сборки двигателя 1. Установить блок цилиндров на стенд и проверить герметичность масляных каналов. Нарушение герметичности не допускается. 2. Установить блок но стенд для разборки - сборки в горизонтальное положение. 3. Продуть все внутренние полости блока цилиндров сжатым воздухом (пистолет для обдува деталей сжатым воздухом С-417). 4. Смазать нижние и верхние уплотнительные кольца гильз цилиндров моторным маслом М10Г2 К (Емкость, кисть). 5. установить нижние уплотнительные кольца гильз в блок цилиндров 6. надеть верхние уплотнительные кольца на гильзы цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2. К (приспособление для установки гильз, емкость для масла, кисть). 7. установить блок цилиндров на стенд для проверки герметичности рубашки охлаждения, проверить герметичность при помощи жидкости, нагнетаемой в рубашку охлаждения, нарушение герметичности не допускается (Стенд, кран-балка, подвеска). 8. установить блок цилиндров на стенд для разборки-сборки в вертикальное положение. 9. установить направляющие толкателей на блок цилиндров, затянуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85-90 Н.м. (8, 5-9 кгс.м.) (головка сменная 19 мм ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М). 10. смазать толкатели маслом и установить их в направляющие толкателей (емкость, кисть). 11. смазать опорные шейки распределительного вала маслом М10Г2 и установить распределительный вал в сборе в блок цилиндров (емкость, кисть). 12. установить на вал корпус подшипника, затянуть болты крепления с запорными шайбами корпуса подшипника распределительного вала и отогнуть усы запорных шайб на грани головок болтов. Болты крепления затянуть усилием 25 Н.м.(2, 5 кгс.м.) (головка сменная 17 мм ключ с п.к. рукоятка динамометрическая модель 131М, зубило, молоток). 13. Подобрать вкладыши коренных подшипников коленчатого вала, проверить вкладыши, постели блока, крышки крепления, установить последовательно верхние вкладыши в постель блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками в блоке цилиндров и крышках. 14. смазать вкладыши коренных подшипников маслом М10Г2 К (емкость, кисть). 15. установить в блок цилиндров коленчатый вал в сборе (кран-балка, подвеска). 16. Установить верхние и нижние полукольца упорного подшипника коленчатого вала Рис.1.2. Установка полуколец упорного подшипника коленчатого вала 1-нижнее полукольцо;2-крышка задней коренной опоры; А-канавки на полукольце Рис.1.2. и проверить осевой зазор в упорном подшипнике. Нижнее полукольцо устанавливают одновременно с крышкой заднего коренного подшипника. 17.Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отчет перегородок блока начинать вести спереди двигателя). 18.Завернуть и затянуть болты крепления крышек в два приёма: первый с величиной момента затяжки 96-120 Н.м (9, 6-12, 0 кгс.м)второй 210-235 Н.м (21-23 кгс.м). Болты заворачивают сначала со стороны правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 мм, удлинитель, ключ с присоединительным квадратом, ключ динамометрический ПИМ-1754) 19.Замерить осевой зазор коленчатого вала. Он должен быть в пределах 0, 100-0, 195 мм. При необходимости осевой зазор отрегулировать установки полуколец упорного подшипника другой толщины. (Набор щупов №2) 20.эстановить завернуть и затянуть стяжные болты с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82-92 Н.м(8.2-9.2 кгс.м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М). 21. проверить легкость вращения коленчатого вала, он должен вращаться с легкостью, от руки. 22. установить ось ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты крепления с замковыми шайбами оси и загнуть усы шайб на грани головок болтов. Момент затяжки болтов 50-60 Н.м (5-6 кгс.м). (Головка сменная 17мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М зубило, молоток.) 23. Установить на ось ведущую шестерню привода распределительного вала в сборе с промежуточной шестерней привода распределительного вала. Шестерню установить так, чтобы метки «0» на промежуточной шестерне привода распределительного вала и на распределение шестерне коленчатого вала совпала. Также должны совпасть риски на ведущей шестерне привода распределительного вала и на шестерне распределительного вала. (Отправка, молоток) 24. Проверить окружной зазор в зацеплении установленных ранее шестерен. Зазор проверить не менее чем в трёх точках. Зазор должен быть 0, 1-0, 3 мм. (Набор щупов №2) 25.Завернуть болт крепления с замковой и упорной шайбами ведущие шестерни привода распределительного вала и загнуть усы замковой шайбы на грани головки болта. Величина момента затяжки болта крепления 90-100 Н.м (9-10 кгс.м) (головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, зубило, молоток.) 26.Повернуть коленчатый вал так, чтобы шатунная шейка первого цилиндра находилась в верхнем положении (рычаг для поворота коленчатого вала). 27.Замерить расстояние от образующей шатунной шейки в верхнем её положении до торца уплотнительного выступа гильзы при вертикальном положении гильзы. Замеряемое расстояние-это превышение над размером 260, 13 мм (приспособление для замера) 28.Нанести на рабочем корпусе гильзы номер цилиндра и номер варианта поршня на стороне, обращенной к вентилятору в соответствии с таблицей №1.1. Таблица 1.1. Индексы вариантов поршней 31.Обозначение вкладышей соответствующей шейки, диаметр постели в шатуне нанесены на тыльной стороне вкладыша (головка сменная 19мм, ключ с присоединительным квадратом) 32. Смазать вкладыши шатунных подшипников и установить их в крышки шатунов и в нижние головки шатунов. Смазать маслом М10Г2 К. Выступы на вкладышах должны совпадать с выточками на крышке и шатуне (ёмкость с маслом, кисть) 33.Повернуть коленвал для установки первой шатунной шейки в нижнее положение (рычаг). 34.Развести замки поршневых колец поршня с шатуном и кольцами в сборе первого цилиндра на 180 градусов относительно друг друга и установить поршень с шатуном и кольцами в сборе в соответствующий цилиндр с помощью оправки. Индекс поршня должен быть одинаковым с индексом гильзы. Поршни с индексом 10, можно устанавливать в любые гильзы. При установке поршней, вытачки под клапаны на днище поршня сместить в сторону развала блока цилиндров. (отправка для установки поршня, деревянный молоток) 35.Установить крышку шатуна на соответствующий шатун и предварительно закрепить болтами с гайками. С величиной момента затяжки 29-31 Н.м.( 2, 9-3, 1 кгс.м.) Клейма спаренности из цифр на шатуне и его крышке должны быть одинаковыми. Канавка на шатуне должна совпадать при установке с замковым усом на крышке шатуна (головка сменная 19мм. ключ с присоединительным квадратом, удлинитель, рукоятка динамометрическая модель 131М). 36.Повторить работы 33, 34 для последовательной установке поршней с шатунами и кольцами в сборе в 8, 2, 7, 3, 4, 5 и 6 цилиндры. 36.Повернуть коленчатый вал так, чтобы первая шатунная шейка оказалась в нижнем положении. Отчёт нумерации вести от передней части блока цилиндра. 37. Произвести окочательную затяжку гаек шатунных болтов первой шатунной шейки. Затяжку гаек производить до удлинения шатунных болтов 0, 25-0, 27 мм. Гайки шатунных болтов М13Х 1, 25 изготавливаемые с 1 июля 1985 года, затягиваются с величиной момента затяжки 120-130 Н.м.(12-13 кгс.м.) (головка сменная 19 мм, ключ с присоединительным квадратом, приспособление для контроля удлинения, рукоятка динамометрическая 131М) 38.Проверить зазор между торцами нижней головки шатуна и щеками коленчатого вала, зазор должен быть не менее 0, 15 мм (набор щупов №2) 39.Повернуть блок цилиндров в горизонтальное положение. ( стенд) 40. Смазать прокладку картера маховика, установить прокладку, с помощью оправки картера маховика на блок цилиндров, Рис.1.3. Оправка манжеты для установки картера маховика 1-оправка Рис.1.3. совместить отверстия в картере, прокладке и блоке, установить болты и крепления с пружинами и плоскими шайбами и завернуть их, применять смазку ЦИАТИМ-201. Величина момента затяжки болтов крепления картера маховика 90-110 Н.м (9-11 кгс.м)(ёмкость, кисть, отправка, головка сменная 17 мм и 19мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М) 41.Установить на двигатель маховик в сборе и совместить отверстия под болты крепления маховика. Маховик устанавливать таким образом, чтобы установочный штифт на коленчатом валу вошёл в отверстие в маховике. (кран-балка, подвеска для установки маховика.) 42.Установить и завернуть болты крепления с замковыми креплениями маховика и загнуть края пластин на грани болтов. Величина момента затяжки болтов крепления 150-170Н.м ( 15-17 кгс.м) Замковые пластины устанавливались на двигателях до №75800 выпуска до февраля 1979 года. (головка сменная 19 мм, ключ с присоединительным квадратом, ключ динамометрический модель ПИМ-1754, молоток, зубило) 43.Проверить биение торца маховика относительно оси коленчатого вала. Величина биения должна быть не более 0, 25 мм. Биение заменять на максимальном диаметре. (приспособления с индикатором модель ПРИ-1П) 44.Установить вал привода гидромуфты. 45.Смазать прокладку передней крышки блока, применять смазку ЦИОТИМ-201 (ёмкость, кисть) 46.Установить прокладку и гидромуфту привода вентилятора с передней крышкой блока в сборе на передний торец блока цилиндра и завернуть болты крепления с пружинными и плоскими шайбами. Величина момента затяжки болтов крепления М10 50-60 Н.м (5-6 кгс.м), а болтов М12 90-110 Н.м ( 9-11 кгс.м) (кран-балка, подвеска, головки сменные 17, 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 130М) 47.Установить штанги толкателей в сборе первого цилиндра в толкателе штанг. 48.Установить прокладку головки блока цилиндров и резиновую уплотнительную прокладку Рис.1.4. Установка головки цилиндра А)-стык с гильзой и блоком цилиндра Б)-стык с комбинированным уплотнением В) - с кольцом беспрокладочного газового стыка на гильзу цилиндра газовой конструкции. Рис.1.4. 49.Установить головку блока цилиндров с клапанами в сборе на блок цилиндров и завернуть болты креплениями с шайбами. Перед заворачиваем резьбу болтов крепления головки цилиндров смазать тонким слоем графитовой смазки. Перед установкой головки блока необходимо вывернуть на несколько оборотов регулировочные винты коромысел. Рис.1.5. Последовательность затяжки болтов крепления цилиндров Схема затяжки болтов головки блока цилиндров Рис.1.5. Величина момента затяжки болтов 40-50Н.м (4-5 кгс.м) (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, графитовая смазка (УСсА)3333-80, кисть) 50. Повторить работы 47-49 для каждого цилиндра блока цилиндров. 51.Затянуть окончательно болты крепления головок цилиндров в два приёма. Величина момента затяжки болтов крепления для приёма 120-150 Н.м (12-15кгс.м);для приёма 160-180 Н.м (16-18 кгс.м) (Головка сменная 19 мм, ключ динамометрический модель ПИМ-1754) 52.Повернуть коленчатый вал так, чтобы шток фиксатора маховика вошёл в паз маховика, а метка «0» шестерни распределительного вала находилась в верхнем положении. (рычаг) 53.Установить ведомую шестерню привода ТНВД в сборе с валом на двигатель. Ведомую шестерню установить так, чтобы метка «0» ведомой шестерни совпала с аналогичной меткой шестерни распределительного вала. 54.Установить прокладку, корпусов заднего подшипника в сборе с манжетой и завернуть болты крепления с пружинными шайбами. Величина момента затяжки болтов 45-50 Н.м (4, 5-5, 0 кгс.м) (Головка сменная 17мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, молоток) 55.Вывести фиксатор из паза маховика и повернуть коленчатый вал на 60 градусов по ходу вращения, установив его тем самым в положение согласно таблице 1.4. Поворот маховика на угловое расстояние между двумя соседними отверстиями на выступах, соответствует повороту коленчатого вала на 30 градусов. Таблица 1.4. Регулировка клапанов Параметр Значение параметров при положениях коленчатого вала Угол поворота коленвала 60 0 240 0 420 0 600 0 Цилиндры Регулируемых клапанов 1-5 4-2 6-3 7-8 56.Отлегулировать в клапанных механизмах первого и пятого цилиндров. Величина зазоров: для впускного клапана 0, 25-0, 30 мм, для выпускного клапана 0, 35-0, 40 мм.Величина затяжки гаек регулировочных винтов 34-42 Н.м (3, 4-4, 2 кгс.м) Регулировку тепловых зазоров производить в следующем порядке: - проверить момент затяжки гаек крепления стоек коромысел регулируемых цилиндров необходимо подтянуть; - проверить щупом зазор между носками коромысел (Рис.1.6.) и стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0, 3 мм для впускного и 0, 4 мм для выпускного клапанов должно входить с усилием ( передние клапаны первого ряда цилиндров - впускные, левого ряда - выпускные); Проверка зазора клапанов Рис.1.6. - установить приспособление для регулировки зазоров при необходимости регулировки ослабить гайку винта, установить в зазор щуп и вращая винт отвёрткой, установить требуемый зазор. Придерживая винт отвёрткой, затянуть гайку ключом и провернуть величину зазоров. (Приспособление для регулировки тепловых зазоров, набор щупов, головка сменная 13 мм, рукоятка динамометрическая модель 131М) 57.Повернуть коленчатый вал на 180 градусов по ходу вращения.(Рычаг) 58.Отрегулировать зазоры в клапана 0, 25-0, 30 мм, для впускного клапана 0, 35-0, 40 мм. Величина момента затяжки гаек регулировочных винтов 34-42 Н.М (3, 4-4, 2 кгс.м) (Набор щупов, головка сменная 13 мм, рукоятка динамометрическая модель 131М, приспособление для регулировки зазоров) 59.Повторить работы 57-58 для клапанных механизмов шестого и третьего цилиндров и седьмого и восьмого цилиндров соответственно. 60.Установить прокладку, крышку головки первого цилиндра и завернуть болт крепления с плоскими шайбами. Момент затяжки болта 17-22 Н.м (1, 7-2, 2 кгс.м) (Головка сменная 13 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131 М) 61.Повторить работу 60 для оставшихся семи крышек головок первого цилиндра. 62.Надеть на передний рым-болт регулировочные шайбы и завернуть рым-болт в блок цилиндров. Регулировочных шайб должно быть не более четырех. Болт навернуть относительно продольной оси двигателя на 15 градусов. (Вставка специальная) 63.Установить прокладку переднего фланца трубки клапана системы смазки, масляный насос в сборе с трубками, завернуть болты крепления с замковыми шайбами масляного насоса и болта кронштейна всасывающей трубки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50-60 Н.м ( 5, 0-6, 0 кгс.м) На двигателях № 163856 произведена замена замковых шайб на пружинные (крепления масляного насоса) и плоские (крепления кронштейна). (Головка сменная 17мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, молоток, зубило) 64.Завернуть болты крепления с замковыми шайбами переднего фланца подводящей трубки клапана системы смазки к блоку цилиндров и загнуть усы замковых шайб на грани болтов. Момент затяжки болтов крепления 50-60Н.м (5-6 кгс.м) На двигателях с № 163851 выпуска с 15 февраля 1980 года произведена замена замковых шайб пружинными. (Головка сменная 13 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, молоток, зубило) 65.Наклеить прокладку поддона на блок цилиндра, смазав её поверхность тонким слоем смазки или пасты уплотнителя. Применять смазку Литол-24 или «Герметик» ТУ 6-10-1796-71 или УН-25 ТУ МХП 3336-52. Материал прокладки: резина.(Емкость, лопатка деревянная) 66.Проверить тщательно чистоту внутренних поверхностей двигателя, установить поддон и завернуть болты крепления гайки с пружинным шайбами.(Пневмогайковерт модель ИП-3113, головка сменная 13 мм) 67.Повернуть двигатель на стенде головками блока цилиндров вверх. (Стенд) 2. ИСПЫТАНИЕ ДВИГАТЕЛЯ 2.1. Оборудование, приборы, инструмент. Кран-балка подвесная, подвеска для транспортировки и установки двигателя на стенд модель 130.219.00.000.000; стенд для испытания двигателей модель 470.004 - 470.006; набор щупов, рукоятка динамометрическая модель 131М, рычаг для поворота коленчатого вала двигателя модель 7829-4087 или 7829-4063, приспособление для регулировки клапанов И-801.14.000; головки сменные 13, 14, 17, 19, 22 мм, ключ с присоединительным квадратом, ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм, ключи гаечные кольцевые 17, 19, мм, отвёртка слесарно-монтажная 8, 0 мм, электропогрузчик серия 02. 1.Установить двигатель на стенд, закрепить его и подготовить двигатель к приработке и испытанию, для чего выполнить следующие работы: - отвернуть сливные пробки из масляного поддона двигателя, - соединить выпускные трубы газопровода с фланцами выпускных коллекторов двигателя, - соединить карданным валом балансирный электротормоз стенда с маховиком двигателя, - соединить трубку слива топлива от форсунок с топливной системой стенда, - установить ремни привода водяного насоса и натянуть их, - закрыть и закрепить кожух ограждения со стороны вентилятора, - соединить тягу с рычагом подачи топлива из ТНВД, - соединить тягу с рычагом останова ТНВД, - подсоединить к двигателю шланги подвода и отвода воды, - подсоединить к фильтру центробежной очистки масла и к фильтру полнопоточной очистки масла шланги подвода масла, - снять топливную трубку высокого давления 8-й секции ТНВД (первого цилиндра двигателя) и соединить со штуцером датчика, - присоединить шланг подвода топлива (дренажную) от топливного фильтра, - присоединить гибкий металлический шланг подвода воздуха от воздушного фильтра к двигателю, - установить технологические заглушки в отверстие подвода воды и масла к компрессору и насосу гидроусилителя руля,включить подачу воды, масла и топлива к двигателю. (кран-балка, подвеска, стенд для испытания двигателя, головки сменные 13, 14, 17, 19 и 22 мм, ключ с присоединительным квадратом, ключи гаечные открытые 8, 10, 13, 14, 17, 19 22 и 27 мм, ключи гаечные кольцевые 17, 19 мм)

2.2. Холодная обкатка двигателя. 1. проверить параметры подводимых к двигателю энергоносителей. Холодную обкатку производить после замены блока цилиндров, коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных и шатунных подшипников, а так же более 2 поршневых колец; температура подаваемая в двигатель должна быть не менее 80 градусов, давление масла - не ниже 0, 1 МПа (1кгс/см) при минимальной частоте вращения холостого хода, и о, 4-0, 55 МПа (4-5, 5 кгс/см 2 ) при-2600 об/мин. Температура воды должна быть в пределах 50-55 градусов (стенд для испытания двигателя. 2.Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести холодную обкатку двигателя, по режиму приведённому в таблице 2.1. Таблица2.1. Параметры обкатки двигателя Частота вращения коленчатого вала об/мин Время, мин. 3.Снять крышки головок блока цилиндров и проверить подачу масла к подшипников коромысел клапанов (головка сменная 13 мм, ключ с присоединительным квадратом ) 4.Проверить герметичность уплотнений форсунок в головках цилиндров. Течь топлива не допускается. 5.Проверить давление и температура масла в системе смазки. Температура должна быть в пределах 80-85 градусов, а давление 0, 1 МПа ( 1 кгс/см) При частоте вращения коленчатого вала 600 об/мин. (стенд) 6.Проверить герметичность всех систем двигателя. Выбрасывание и подтекание воды, топлива, масла, а так же прорыв газа в местах соединения не допускается. 7.Произвести подтяжку болтов крепления головок блока цилиндров. Величина момента затяжки болтов 160-190Н.м ( 16-19 кгс.м) (головка сменная 19мм, ключ с присоединительным квадратом, ключ динамометрический ПИМ-1754) 8.Проверить, при необходимости отрегулировать зазоры в клапанном механизме. Зазор должен быть в пределах 0, 20- 0, 25 мм для впускного клапана и, 35-0, 40 мм для выпускного клапана. Проверку и регулировку выполнять в следующей последовательности: - выключить подучу топлива; - установить фиксатор маховика в нижнее положение; - повернуть коленвал по ходу вращения пока фиксатор не войдет в зацепление с маховиком; - проверить положение меток на торце корпуса муфты опережения впрыска и фланце ведущей полумуфты привода ТНВД. Если риски находятся в низу вывести фиксатор из зацепления с маховиком провернуть коленчатый вал на еще один оборот, при этом фиксатор должен войти в зацепление с маховиком, - установить фиксатор маховика в верхнее положение; - повернуть коленчатый вал по ходу вращения на угол 60 градусов. (поворот маховика на угловое расстояние между соседними отверстиями соответствуют повороту коленвала на 30 градусов, т.е. в положение 1, при этом клапаны 1ого и 5ого цилиндров закрыты. (штанги клапанов проворачиваются от руки) - проверить затяжку гаек крепления стоек коромысел регулируемых клапанов, величина момента затяжки гаек 42-54 Н.м ( 4, 5-5, 4 кгс.м) - проверить щупом зазор между носками коромысел и торцами стержней клапанов 1 и 5 цилиндра. Щуп толщиной 0, 2 мм для впускного и 0, 3 мм для выпускного клапанов, должен входить свободно, щуп толщиной 0, 25 мм для впускного и 0, 35 мм для выпускного - с усилием; - для регулировки ослабить стопорную гайку регулировачного болта, и установить в зазор щуп нужной толщины, вращая винт отвёрткой, установить требуемый зазор; - придерживая винт отвёрткой затянуть стопорную гайку и проверить величину зазора; - проворачивая коленчатый вал на 180 градусов по ходу вращения, отрегулировать зазоры в клапанных механизмах: 2-го и 4-го, 6-го и 3-го, 7-го и 8-го цилиндров. (головка сменная 13 мм, ключ с пересоединительным квадратом, приспособление для регулировки клапанов, набор щупов №2, рукоятка динамометрическая модель 131М, рычаг для поворота коленвала) 9. Установить крышку головки блока с прокладкой и завернуть болт крепления крышки. Величина момента затяжки болта крепления 17-22 Н.м (1, 7-2, 2 кгс. м) (головкам 13 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М) 10.Проверить, при необходимости отрегулировать угол опережения впрыска топлива для чего: - провернуть коленчатый вал двигателя до смещения меток на корпусах ТНВД и автоматической муфты опрежения впрыска топлива; - провернуть коленчатый вал двигателя на пол-оборота против хода вращения (по часовой стрелке со стороны маховика); - подготовить фиксатор маховика и проворачивать коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдёт в глубокий паз. Если в этот момент метки на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска топлива установлен правильно. Фиксатор перевести в мелкий паз; - если метки не совместятся произвести регулировку угла опережения впрыска топлива, для чего следует: - ослабить верхний болт ведомой полумуфты привода, повернуть коленчатый вал по ходу и ослабить второй болт; - развернуть муфту опережения впрыска топлива за фланец ведомой полумуфты привода направлений, обратному вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое со стороны привода); - опустить фиксатор в глубокий паз и повернуть коленчатый Ваал двигателя по ходу вращения до совмещения фиксатора с отверстием на маховике; - медленно провернуть муфту опережения впрыска за сланец ведомой полумуфты в направлении вращения привода ТНВД до совмещения меток на корпусах насоса и муфты опережения впрыска. Завернуть верхний болт полумуфты привода, установить фиксатор в мелкий паз, провернуть коленчатый вал и завернуть второй болт; - проверить правильность установки угла опережения впрыска, для чего подготовить фиксатор маховика и повернуть коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдёт в глубокий паз. Если в этот момент метки на корпусах ТНВД и автоматической муфты совместятся, угол опережения впрыска установлен правильно; - перевести фиксатор маховика в мелкий паз; (головкам 13 мм, ключ с перисоединительным квадратом, ключи гаечные кольцевые 17 и 19 мм, рычаг для проворота коленчатого вала двигателя) 2.3.Горячая обкатка двигателя После холодной обкатки двигателя всегда производится горячая обкатка двигателя. Приработка двигателя только в режиме «горячей» обкатки осуществляется только после замены менее половины вкладышей коренных или шатунных подшипников или по одному поршневому кольцу не более чем в двух цилиндрах. 1.Проверить параметры подводимых к двигателю энергоносителей. Температура масла, подаваемого в двигатель должна быть не ниже 80+5 градусов, давление масла - не ниже 0, 1 МПа (1 кгс/см 2 ) при минимальной частоте вращения холостого хода и 0, 4-0, 55 МПа (4-5, 5 кгс/см 2 )- при частоте вращения 2600 об\мин. Температура воды должна быть 50+5 градусов.(стенд испытания двигателя) 2.Установить скобу останова двигателя в положение выключенной подачи, включить электродвигатель стенда и произвести «горячую» обкатку двигателя по режиму, приведенному в таблице 2.2. (стенд) Таблица 2.2. РЕЖИМЫ ГОРЯЧЕЙ ОБКАТКИ ДВИГАТЕЛЯ этапа Число оборот коленвала, об/мин Нагрузки в л.с. Время 2600+/-20 3.Повторить работы 3-10 (холодная обкатка двигателя) 4.Проверить стенд максимальные обороты двигателя, которые должны быть не более 2930 об/мин.(стенд) 5.Проверить минимальные обороты холостого хода двигателя, которые должны быть не более 600 об/мин. (стенд) 6.Проверить устойчивость работы двигателя на минимальные оборотах холостого хода и при необходимости отрегулировать минимальные обороты холостого хода вращением регулировочного болта. При проверке повысить обороты до 1400-1500 об \мин и резко сбросить обороты на минимум.(ключ гаечный открытый 12 мм, отвёртка 0, 8 мм ) 7.В случае устранения неисправностей, связанных с заменой головки цилиндра или других деталей, замена которых требует снятия головки, после снятия её для осмотра деталей цилиндро-поршневой группы, а так же замены масляного, водяного или топливного вала, картера маховика, передней крышки блока, а так же после переборки двигателя без замены агрегатов, узлов и деталей произвести обкатку двигателя в режиме повторных испытаний, режимы которых приведены в таблице 2.3. (стенд) Таблица 2.3. Режимы обкатки двигателя Число оборотов об/мин Нагрузка в л.с. Время мин 2.4КОНТРОЛЬНАЯ ПРИЁМКА ДВИГАТЕЛЯ 1.После обкатки двигатель проходит, контрольные испытания и производится его приёмка представителем ОТК. Режимы контрольных испытаний двигателя приведены в таблице 2.4.(стенд) Таблица 2.4. Режимы контрольных испытаний двигателя Наименование контрольной операции Число оборотов, Об/мин Нагрузка в л.с. Время мин. Контроль работы двигателя и агрегатов под переменными нагрузками Удельный расход топлива по скоростной характеристике, г/л. час Минимальный расход-165 Максимальный расход-178 Проверить максимальные и минимальные обороты холостого хода двигателя 2930, не более 600, не менее 3.После контрольной переборки, устранения неисправностей, связанных с заменой головки блока цилиндров или других деталей, замена которых требует снятия головки, а также замены масляного и водяного насосов или ТНВД и его привода, шестерне распределения, сальников двигателя, режимы которой приведены крышки, необходимо провести повторную приработку двигателя, режимы которой приведены в таблице 2.3. (стенд) 4.Произвести подготовку двигателя к снятию со стенда и снять двигатель со стенда. При этом необходимо выполнить следующие работы: - отсоединить гибкий шланг подвода воздуха от фильтра к двигателю; - отсоединить карданный вал балансирного электротормоза стенда от маховика двигателя; - отсоединить шланги подвода масла от фильтра центробежной очистки масла и от полнопоточного фильтра очитки масла; - отсоединить трубку слива топлива от форсунок и установить защитную пробку; - отсоединить от двигателя шланг подвода топлива и трубку отвода топлива(дренажную) от топливного фильтра; - отсоединить тяги от рычага подачи топлива и присоединить топливную трубку высокого давления 8-ой секции ТНВД; - отсоединить от двигателя шланг отвода воды; - открыть защитный кожух со стороны вентилятора двигателя; - перемещением генератора при ослабленном его креплении ослабить натяжку ремней привода вентилятора и водяного насоса и снять приводные ремни; - отсоединить от фланцев выпускных коллекторов двигателя выпускные трубы газоотвода; - отсоединить от масляного поддона картера двигателя маслопроводы стенда и завернуть сливные пробки в поддон двигателя; (кран-балка, подвеска, стенд, головки сменные 13, 14, 17, 19, 22 мм, ключ с перисоединительным квадратом, ключи гаечные кольцевые 17 и 19 мм, ключи открытые 8, 10, 13, 14, 17, 22 и 27 мм) 5.Снять двигатель со стенда и отправить его на участок. (кран-балка, подвеска, электропогрузчик)3. БЕЗОПАСНОСТЬ ТРУДА ПРИ РЕМОНТЕ АВТОМОБИЛЕЙ

3.1. Пожарная безопасность на предприятиях автомобильного транспорта

Территория АТП должна постоянно содержаться в чистоте и порядке. Промасленные обтирочные материалы и производственные отходы до их вывоза с территории предприятия собирают и хранят в специально отведенных местах в металлических закрытых ящиках. Разлитые топливно-смазочные материалы должны немедленно убираться.

На территории АТП вблизи мест стоянки автомобилей, хранения горючих материалов не разрешается курить и пользоваться открытым огнем.

Все производственные помещения необходимо своевременно убирать и содержать в чистоте. Проходы, выходы, коридоры, тамбуры, лестницы должны быть свободными -- не загроможденными оборудованием и различными предметами. Двери эвакуационных выходов должны свободно открываться в направлении выхода из здания.

На участках сборки должны быть оборудованы пожарные щиты. Комплектностью: багор, лопаты (совковая и штыковая), ведра, емкость с песком, лом, огнетушители в зависимости от участка (ОП-5, ОХП-10, ОУ-4, ОУ-10, ОУ-25) емкость с водой

3.2.Электробезопасность на предприятиях автомобильного транспорта 1.Применять только исправные электроинструменты 2.Пользоваться осветительными приборами напряжением 36В в осмотровых канавах напряжением

3.Запрещается работа во влажных осмотровых канавах в целях электробезопасности

4.Электроинструменты должны присоединятся к электросети при помощи штангового кабеля имеющего специальную жилу, служащую для заземления

5.Пользоваться электроподьёмниками с контактным отключением

3.3 Безопасность труда при обслуживании и ремонте автомобилей

Надёжно затормозить колёса автомобиля.

При осмотре применять лампу освещения 36В в осмотровых канавах применяют лампы 12В

Запрещается промывка деталей в этилированном бензине

Оборудование и приспособления должны быть чистыми и исправными

Управление оборудованием должно быть легким и удобным

Перед началом ремонта на подъемнике должен вывешиваться предупредительный плакат с надписью. « Не трогать - под автомобилем работают люди»

Гаечные ключи должны быть исправными и строго соответствовать размеру гаек и головок болтов, обеспечивать удобство пользования ими и обладать высокой прочностью и износоустойчивостью

3.4. Охрана окружающей среды

1. Определенную долю в загрязнении окружающей среды вносят автотранспортные и транспортные предприятия. На их долю приходится 13-15процентов выброса вредных веществ в атмосферу. В процессе ТО и ремонта автомобилей вредные вещества получаются в результате различных процессов в таких цехах как: кузнечный, сварочный, малярный и других, загрязнители также попадают в воду при мойке и очистке автомобилей, после чего воды сливаются в водоемы, а также, АТП занимают большие территории земельных ресурсов.

2. Чтобы снизить процент загрязнения окружающей среды при проектировании, строении и эксплуатации АТП применяют мероприятия по охране окружающей среды. Вокруг АТП должна быть санитарная зона не менее 50метров засаженная кустарниками и деревьями. Производства с вредными выделениями сосредотачиваются на краях города. Для ограничения выбросов предусмотрен ГОСТ-А.23.02-78.

3. А также, очистка вентиляционных и сточных выбросов.

4. Использование специальных емкостей для утилизации ГСМ. Утилизация отходов на спец. свалках. Проведение субботников.

3.4. Охрана окружающей среды

Определенную долю в загрязнении окружающей среды вносят автотранспортные и транспортные предприятия. На их долю приходится 13-15процентов выброса вредных веществ в атмосферу. В процессе ТО и ремонта автомобилей вредные вещества получаются в результате различных процессов в таких цехах как: кузнечный, сварочный, малярный и других, загрязнители также попадают в воду при мойке и очистке автомобилей, после чего воды сливаются в водоемы, а также, АТП занимают большие территории земельных ресурсов.

Чтобы снизить процент загрязнения окружающей среды при проектировании, строении и эксплуатации АТП применяют мероприятия по охране окружающей среды. Вокруг АТП должна быть санитарная зона не менее 50метров засаженная кустарниками и деревьями. Производства с вредными выделениями сосредотачиваются на краях города. Для ограничения выбросов предусмотрен ГОСТ-А.23.02-78.

А также, очистка вентиляционных и сточных выбросов.

Использование специальных емкостей для утилизации ГСМ. Утилизация отходов на спец. свалках. Проведение субботников.

4.Инструмент и приспособления

Оборудование, приборы, инструмент.

Кран-балка подвесная, подвеска для транспортировки и установки двигателя на стенд модель 130.219.00.000.000; стенд для испытания двигателей модель 470.004 - 470.006; набор щупов, рукоятка динамометрическая модель 131М, рычаг для поворота коленчатого вала двигателя модель 7829-4087 или 7829-4063, приспособление для регулировки клапанов И-801.14.000; головки сменные 13, 14, 17, 19, 22 мм, ключ с присоединительным квадратом, ключи гаечные с открытым зевом 8, 10, 13, 14, 17, 19, 22, 24 мм, ключи гаечные кольцевые 17, 19, мм, отвёртка слесарно-монтажная 8, 0 мм, электропогрузчик серия 02.поворотный стенд.

Список используемых источников

1. Лазарев Ф.Д. и др. Технологические карты текущего ремонта агрегатов автомобилей КамАЗ М. министерство автомобильного транспорта РСФСР центравтотех минавтосельхозмаш СССР, 1992.-236с.

2. Игоренко И.П. и др. ТО и ремонт двигателей КамАЗ 740.11-240, 740.11-260, 740.11-300 -М.:Вагриус, 2001-126с.

Разработка технологии и процесса ремонта двигателей автомобиля камаз 5320 на атп. диплом.

Введение Цели и задачи дипломного проекта заключается в том, что бы подвести итог по пройденным за время обучения, в данном учебном заведении, дисциплинам. Показать свои знания и умения в организации производственной программы по проведению технического обслуживания и текущего ремонта, по.

больше

Головка цилиндров Audi 100 Головку цилиндров снимайте только при холодном двигателе (при температуре помещения). Выпускной патрубок не отсоединяйте. Головка цилиндров может сниматься без снятия двигателя. Описание относится к левой головке цилиндров. Правая головка цилиндров снимается аналог.

больше

Головка цилиндров ваз 2110

Дипломная работа: разработка технологии и процесса ремонта двигателей автомобиля камаз 5320 на атп

Дипломная работа: Разработка технологии и процесса ремонта двигателей автомобиля КамАЗ 5320 на АТП Дипломная работа: Разработка технологии и процесса ремонта двигателей автомобиля КамАЗ 5320 на АТП Введение Цели и задачи дипломного проекта заключается в том, что бы подвести итог по пройденным за.

больше

Дипломная работа разработка технологии и процесса ремонта двигателей автомобиля камаз 5320 на атп

Введение Цели и задачи дипломного проекта заключается в том, что бы подвести итог по пройденным за время обучения, в данном учебном заведении, дисциплинам. Показать свои знания и умения в организации производственной программы по проведению технического обслуживания и текущего ремонта, полученные за.

больше

Бензиновые двигатели - 6-цилиндровые двигатели - Головка цилиндров

Разработка технологии и процесса ремонта двигателей автомобиля камаз 5320 на атп

Введение Цели и задачи дипломного проекта заключается в том, что бы подвести итог по пройденным за время обучения, в данном учебном заведении, дисциплинам. Показать свои знания и умения в организации производственной программы по проведению технического обслуживания и текущего ремонта, по.

больше

Разработка технологии и процесса ремонта двигателей автомобиля камаз 5320 на атп 2

Введение Цели и задачи дипломного проекта заключается в том, что бы подвести итог по пройденным за время обучения, в данном учебном заведении, дисциплинам. Показать свои знания и умения в организации производственной программы по проведению технического обслуживания и текущего ремонта, полученные з.

больше

Грузовой автомобиль КамАЗ-5320 (KamAZ-5320 truck)

ЗиЛ-170 значительно отличался от широко известных автомобилей с дизельными двигателями Кременчугского и Минского заводов как по конструкции, так и по компоновке основных узлов и агрегатов. Новый дизельный V-образный двигатель, оригинальное сцепление с пневмогидроусилителем и дистанционным управление.

больше

Головка блока цилиндров - снятие и установка (двигатель в автомобиле)

Примечание: При снятии головки блока цилиндров двигатель должен быть холодный. Не снимайте головку с горячего двигателя. При установке используйте новые болты крепления и новую прокладку головки блока цилиндров, а при установке кожуха распредвала потребуется герме-тик. Указанные моменты затяжки прим.

больше

34. Двигатель Лада Приора Lada Priora. Ваз 2170, Ваз 2171, Ваз 2172

Продольный разрез двигателя ВАЗ-21126: 1 масляный насос 2 шкив привода генератора 3 шатун 4 поршневой палец 5 ремень привода газораспределительного механизма 6 крышка газораспределительного механизма 7 шкив распределительного вала 8 впускной коллектор 9 свечной колодец 10 крышка маслоналивной горлов.

больше

Общие сведения. двигатель z 18 xer dohc-i - снятие и установка головки блока цилиндров (двигатель 1,4-1,6 л), opel astra

Головка блока цилиндров двигателя SR20DE

Снимите шкив коленчатого вала. Снимите масляный картер, маслоприемник и фильтр масляного насоса. Снимите насос гидроусилителя рулевого управления. Снимите шкив привода насоса охлаждающей жидкости. Снимите генератор. Установите домкрат с деревянной подкладкой для поддержки двигателя или с помощью тал.

больше

Руководство по ремонту и техническому обслуживанию некоторых моделей автомобилей КАМАЗ

Головка блока цилиндров газель(гбц) змз 405-406 двигатель.клапанная крышка.цена.прокладка гбц.танаки

Устройство дизеля. Как работает дизельный двигатель

Коленчатый вал располагался внизу и опирался на подшипники, нижняя часть которых отливалась в одно целое с основной плитой. На станине сбоку был укреплен двухступенчатый компрессор, назначение которого: снабжение двигателя сжатым воздухом для распыления топлива и для пуска его в ход. Движение поршню.

больше

Дипломная работа: Право общей долевой собственности

Содержание Введение 1 Право общей собственности: общие положения 1.1 Общая характеристика права общей долевом собственности как разновидности права общей собственности 1.2 Возникновение общей долевой собственности как особая правовая конструкция 2 Содержание и прекращение права общей долевой собств.

больше

Текст как объект литературного редактирования

27 Федеральное агентство по образованию и науке РФ Казанский государственный технический университет им. А.Н. Туполева Кафедра русского и татарского языков Контрольная работа по дисциплине «Стилистика и литературное редактирование» на тему «Текст как объект литературного редактирова.

больше

Как восстановить или заменить потерянный ключ продукта Microsoft Office?

Если вы уже активировали подписку, вам, вероятнее всего, не нужно будет восстанавливать или заменять ключ продукта. Чтобы установить Office, перейдите в раздел Моя учетная запись, войдите в систему с помощью учетной записи Майкрософт, привязанной к вашей подписке, и нажмите кнопку Установитьна стран.

больше

Процесс командообразования и практический тренинг

Психология - рефераты. Процесс командообразования и практический тренинг Процесс командообразования и практический тренинг Московский Государственный Университет Факультет психологии Кафедра социальной психологии Курсовая работа на тему ПРОЦЕСС КОМАНДООБРАЗОВАНИЯ И ПРАКТИЧЕСКИЙ ТРЕНИНГ” Студ.

больше

Текст работы: Сергей Юльевич Витте (. ) Россия Среди крупных государственных деятелей России трудно найти личность сколь незаурядную, яркую, столь и неоднозначную, противоречивую, каким был С. Ю. Витте. Этому человеку было суждено испытать головокружительный взлет - подняться от третьеразрядног.

больше

Инновационно-инвестиционный процесс в переходной экономике России

Министерство Высшего Образования РФ КАФЕДРА ЭКОНОМИЧЕСКОЙ ТЕОРИИ Курсовая работа Инновационно-инвестиционный процесс в переходной экономике России Выполнил студент 2 курса, ФЭФ специальность ФиКР группа 1 Стрелков Ю.В. Научный руководитель Козлова Т.С. 2001 Введение 3 Глава 1. Роль инноваций в научн.

больше

vnx.su С.Н. Погребной, М.В. Титков, И.С. Г орфин DAEWOO NEXIA N100, N150 ВЫПУСК С 1995 Г. РЕСТАЙЛИНГ В 2008 Г. БЕНЗИНОВЫЕ ДВИГАТЕЛИ: 1.5 Л (G15MF, SOHC), 1.5 Л (A15SMS, SOHC), 1.5 Л (A15MF, DOHC), 1.6 Л (F16MF, DOHC) РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ И РЕМОНТУ В ФОТОГРАФИЯХ.

больше

Замена поршневых колец двигателя КАМАЗ

Замена поршневых колец двигателя КАМАЗПоршневые кольца герметизируют камеру сгорания, регулируют расход смазки и улучшают теплопередачу через стенку цилиндра. Повышение расхода моторного масла может сигнализировать об износе, появлении трещин и задиров на поршневых кольцах, рабочих поверхностях цили.

больше

Лада Приора Климатическая система Panasonic Устройство, техническое обслуживание, поиск и устранение неисправностей

Справочники по диагностике и ремонту дизельных двигателей

Справочники Обслуживание топливного насоса высокого давленияВ данном разделе Вы можете ознакомиться с технологическим процессом установки ТНВД на стенд и выполнением необходимых действий перед диагностикой ТНВД Обслуживание форсунокВ данном разделе Вы можете ознакомиться с технологией проверки и р.

больше

Головка блока и клапана ЗМЗ-24Д

Головка блока и клапана ЗМЗ-24Д (ГАЗ-24) Есть несколько типов работ по ремонту и обслуживанию двигателя, которые наиболее часто производятся автолюбителями самостоятельно. Это работы, производимые с головкой блока.

больше

Двигатель Mitsubishi Lancer 5 купить в Украине, Киеве, Харькове

Болты головки цилидраВпускной клапанВыпускной клапанДатчик давления маслаКронштейн, подвеска двигателяМасляный поддонМоторное маслоНаправляющая втулка клапанаПодшипник коленвалаПоршеньПоршневые кольцаПрокладка, блок-картер двигателяПрокладка, впускной / выпускной коллекторПрокладка, впускной коллект.

больше

1. Снимаем защитную крышку ремня ГРМ (слева от двигателя, три винта на 10) 2. Снимаем все патрубки с клапанной крышки, также откручиваем кронштейн держателя тросов подсоса и газа. 3. Снимаем клапанную крышку, открутив две гайки на 10 (возможно придется снять "кастрюлю" карбюратора, но я вытащил.

больше

Двигатели в сборе для Ваз, Лада

Чехлы (обивка) на сиденья Лада Самара 1/2 (ВАЗ 2108, 2109, 21099, 2113, 2114, 2115) черные Ультра.Данный комплект чехлов (обивки) ВАЗ 2108, 2109, 21099, 2113, 2114, 2115 специально изготовлен для стандартных сидений Лада Самара 1/2, что позволяет беспрепятственно сменить Ваши ста.

больше

Головка блока цилиндров

Головка блока цилиндров снимается на автомобиле, т.е. когда не требуется снимать силовой агрегат, для ремонта, удаления нагара с поверхности камеры сгорания и клапанов, замены клапанов или направляющих втулок клапанов. Последовательность операций при этом следующая. Отсоедините провод от клеммы.

больше

Головка блока цилиндров Audi 80 (B4) 1991-1995 г. в.

Распределительный вал воздействует на клапаны не напрямую, а опосредовано, через тарельчатые толкатели (см. иллюстрацию 7.0). Тарельчатый толкатель представляет собой перевернутую и надетую на стержень клапана чашку. В тарельчатых толкателях установлены гидравлические компенсаторы, поэтому необходим.

больше

1.3.7 Описание планировки участка по ремонту двигателей

Введение Цели и задачи дипломного проекта заключается в том, что бы подвести итог по пройденным за время обучения, в данном учебном заведении, дисциплинам. Показать свои знания и умения в организации производственной программы по проведению технического обслуживания и текущего ремонта, пол.

больше

Диплом Транспорт Устройство, работа, неисправности, ремонт сцепления атомобиля КамАЗ

Каталог. Транспорт Диплом: Устройство, работа, неисправности, ремонт сцепления атомобиля КамАЗ Министерство образования Свердловской области Новоуральский профессиональный лицей Выпускная квалификационная работа Устройство, работа, неисправности, ремонт сцепления автомобиля КамАЗ П.

больше

Диплом Автомобиль «Урал» с разработкой колёс повышенной грузоподъемности

АННОТАЦИЯ Автомобиль «Урал» с разработкой колёс повышенной грузоподъемности. Расчетно-пояснительная записка 110 листов; библио-графия литературы 19 наименований, 10 листов формата А1. В проекте проведен анализ существующих конструкций колес, применяемых на полноприводных грузовых автомобилях. На осн.

больше

Руководство по эксплуатации грузовых автомобилей КАМАЗ

ЭКСПЛУАТАЦИЯ АВТОМОБИЛЕЙ КАМАЗ Расконсервация. Работу по расконсервации автомобиля КАМАЗ выполняйте в следующем порядке: Распломбируйте автомобиль КАМАЗ (пломбы расположены на ручках дверей кабины, ручках запоров форточек дверей, передней облицовочной панели кабины, вентиляционном люк.

больше

Миг Авто: Устройство, работа, неисправности, ремонт сцепления атомобиля КамАЗ